Контроллер подачи филамента на основе ГМР- датчика угла

"Принтер печатает- пластик подается, пластик не подается,

а принтер все равно печатает…."

Такая неприятная и многим знакомая картина… И если подобная ситуация произошла, то отсутствие подачи филамента - это не только зря потраченное время и ценный филамент, но и возможная перспектива ремонта принтера: разбор экструдера для удаления остатков филамента, смена сопла из-за выгорания и закоксовывания пластика.Причин "печати воздухом" может быть несколько:

- Обрыв филамента или его окончание;

- Запутывание филамента на катушке, вызванное случайным перехлестом во время установки катушки на принтер, либо дефектом намотки филамента при производстве;

- Локальное увеличение диаметра филамента (брак в производства);

- Засорение сопла посторонними включениями в филаменте (или по другим причинам);

- Образование пробки филамента в хотэнде.

С помощью более сложных датчиков, оптических или на основе энкодеров, можно отследить не только обрыв, но и отсутствие движения филамента при печати. Такие датчики имеются на рынке. Так, например, китайская компания BIGTREETECH недавно выпустила датчик на перфорированном диске с длиной срабатывания в 7 мм, канадская компания Monirad Robotics представила на кикстартере интересную разработку на основе механического инкрементального энкодера с редуктором, компания Duet3D из Великобритании представила вариант оптического и магнитного датчика филамента с длиной срабатывания 3 мм. И если произошла аварийная остановка движения филамента или его окончание, то датчики срабатывают, принтер становится на паузу, и после прочистки сопла или смены филамента, можно попытаться продолжить процесс печати дальше.

Однако, перечисленные выше датчики контроля филамента не могут выявить более "коварные" проблемы в процессе 3D печати из-за своей низкой точности измерения длины филамента. При засорении сопла или образовании пробки, прекращение подачи филамента не всегда происходит мгновенно. Как правило, сначала наблюдается процесс недоэкструзии, и только потом происходит его полная остановка. Но возможен вариант, когда печать с недоэкструзией так и будет продолжаться, физически филамент идет, но результат печати будет с браком.

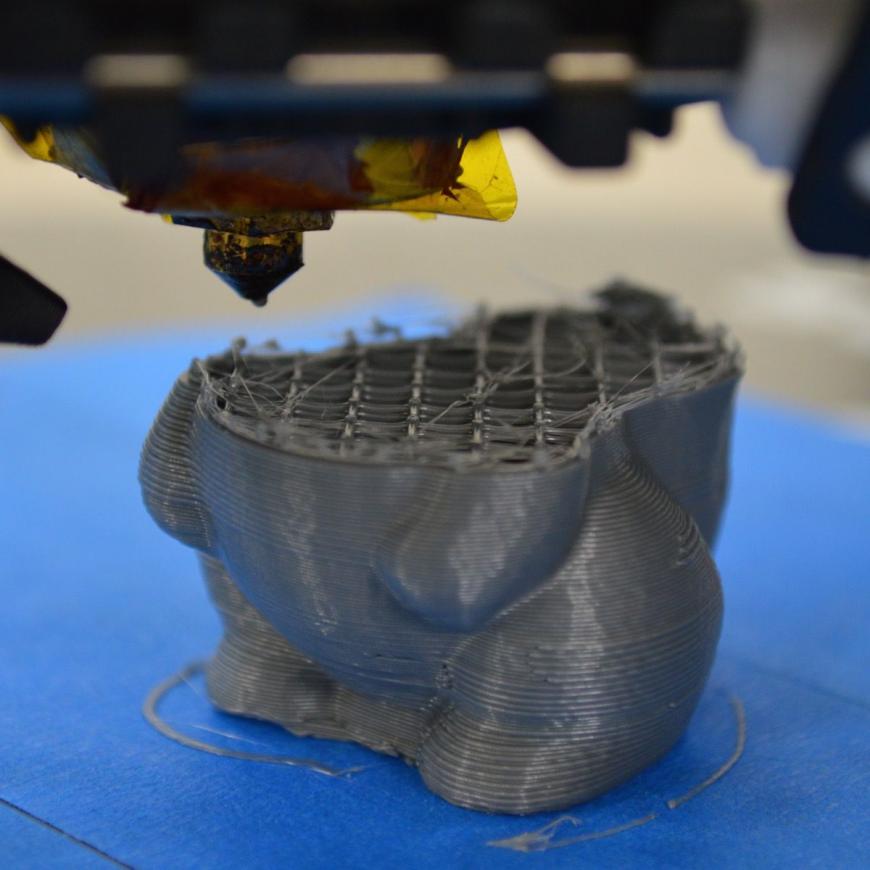

Пример печати с временной недоэкструзией

Недоэкструзия может появится по разным причинам: попадание в сопло мелких частиц, закоксовывание сопла, износ тефлоновой трубки в хотэнде, периодический пропуск шагов из-за перегрева двигателя или эпизодическое проскальзывание засоренного подающего колеса экструдера по филаменту.

О нашем контроллере движения филамента и его возможностях.

Контроллер выполнен на базе 32х битного микропроцессора серии STM32F0. Контроллер выполнен как полностью независимое устройство, которое может работать с любым 3D принтером, а для его работы нужно подать с управляющей платы 3D принтера как минимум два сигнала - STEP и DIR от драйвера экструдера и внести ему в память коэффициент подачи пластика экструдера STEP/mm.

Выход контроллера - твердотельное реле, которое, в зависимости от настройки, может либо просто замкнуть свои контакты при неполадках в подачи филамента - если плата управления и прошивка 3D принтера имеет вход и функцию под датчик окончания филамента, либо коммутировать обмотку внешнего реле для перезагрузки принтера - если плата управления 3D принтера не имеет функционала датчика окончания филамента.

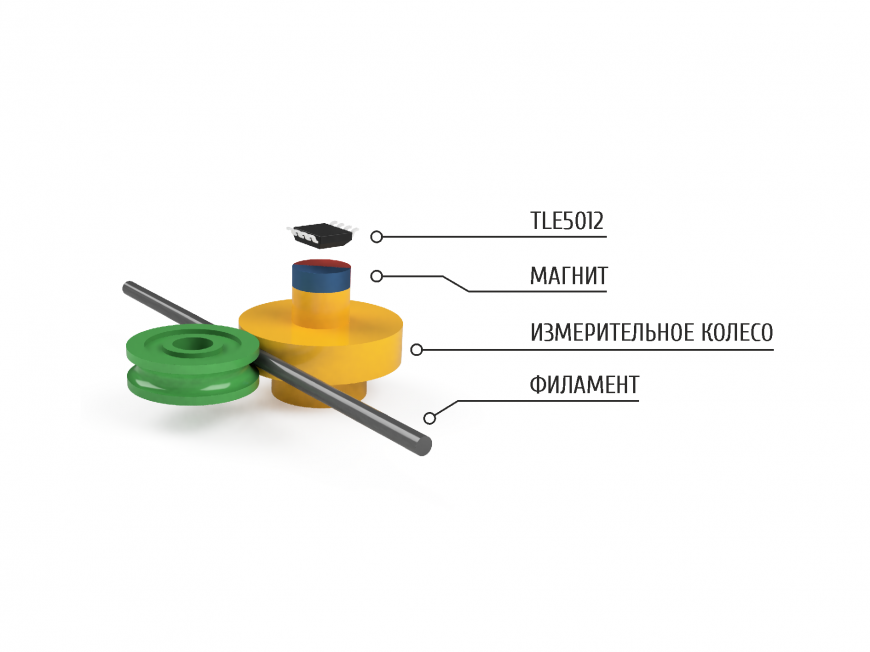

Основа контроллера - это измерительное металлическое зубчатое колесо с диаметрально намагниченным магнитом. Угловое положение колеса считывает микросхема TLE5012 (ГМР-датчик угла до 360°).

Применение TLE5012, которая выдает 32768 значений на 1 оборот измерительного колеса, дает возможность добиться разрешающей способности датчика приблизительно в 1.5 микрометра, а такая точность измерения позволяет с легкостью оценивать любые изменения в физической подачи филамента и достоверно определять недоэкструзию в процессе печати.

Упрощенно, контроллер работает следующим образом: микропроцессор STM32F0 контроллера филамента переводит импульсы STEP и направление DIR от платы 3D принтера в теоретическое перемещение филамента, и далее, сравнивая с физическим перемещением филамента на основе измерительного колеса и TLE5012, контроллер определяет все отклонения в подаче пластика, и в зависимости от настроек срабатывания, выдает сигнал на паузу 3D принтера при нештатных ситуациях.

Контроллер реализует три основных функционала:

- Срабатывание при любых остановках филамента или при превышении порога проскальзывания. Порог на остановку филамента можно задать от 50 мкм до 10 мм. Более мелкий порог применим в случае наличия у принтера функционала по возобновлению печати, т.е. управляющего входа от датчика окончания филамента . Увеличенный порог применим в случае отсутствия управляющего входа, т.е. когда при срабатывании датчика необходимо перезагрузить или отключить на время плату управления от блока питания посредством внешнего реле. Срабатывание при превышении порога проскальзывания.Срабатывание при определении факта недоэкструзии филамента - это самые "коварные" случаи, когда при печати филамент поступает, но при этом, через сопло выдавливаются меньшие его дозы. При превышении установленного порога проскальзывания пластика, контроллер может поставить принтер на паузу.Оба эти параметра, можно включить или отключить, работают они независимо и имеют настраиваемые коэффициенты.

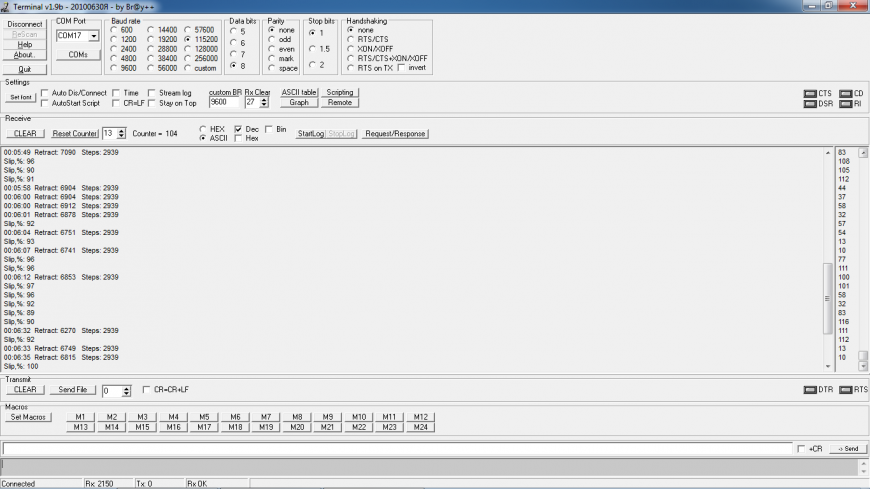

- Функция диагностики подачи филамента в реальном времени. При подключении к контроллеру компьютера, с USB порта контроллера поступает информация о фактически измеренных ретрактах и проскальзывании филамента в реальном времени. Данные можно посмотреть любой терминальной программой и, анализируя эту информацию, оценить весь печатающий тракт 3D принтера, от подающего механизма до хотэнда методом статистического сравнения. Пример подобной оценки приведен на нижепредставленном скриншоте. Подающий механизм в данном примере использовался на основе китайской версии экструдера E3D Titan. Наблюдается следующая интересная картина. Ретракты, следующие друг за другом, подряд, ближе к установленным в слайсере, нежели единичные ретракты, следующие через более продолжительные интервалы времени.

Перспективно применение режима диагностики при удаленном управлении принтером (например, с помощью октопринт). В этом случае, при передаче данных о ретрактах и проскальзывании и их отображениях в виде временных графиков в программе управления, можно получать не только видеоизображение процесса печати, но и следить за фактическим состоянием принтера и иметь числовые данные, характеризующие качество получаемой модели. В 3D печатных фермах такая обратная связь по физическим перемещениям филамента будет огромным плюсом и сильно упростит обслуживание большого количества 3D принтеров.

Перспективно применение режима диагностики при удаленном управлении принтером (например, с помощью октопринт). В этом случае, при передаче данных о ретрактах и проскальзывании и их отображениях в виде временных графиков в программе управления, можно получать не только видеоизображение процесса печати, но и следить за фактическим состоянием принтера и иметь числовые данные, характеризующие качество получаемой модели. В 3D печатных фермах такая обратная связь по физическим перемещениям филамента будет огромным плюсом и сильно упростит обслуживание большого количества 3D принтеров. - Черный ящик. Записывает в память различные отклонения в параметрах подачи последнего цикла печати и, в случае неудачной печати, дает возможность считать эти параметры, получить картину процесса печати, по которой можно ориентировочно определить причину аварийной остановки филамента.

У контроллера имеется специальный вход для дистанционного управления датчиком с настраиваемым функционалом, два светодиода отображающие режим работы, кнопка включения выключения и micro USB порт для настройки контроллера или считывания данных на компьютер.

Корпус датчика выполнен с раскрывающимся механизмом прижима пластика, при этом ручка раскрытия фиксируется в двух положениях, что позволяет удобно пропустить филамент через датчик.

Режим работы контроллера определяется довольно большим количеством программируемых параметров. Например, можно запустить датчик в двух режимах - по грубому и точному срабатыванию, для того, чтобы пройти первые слои печати без срабатывания от недоэкструзии филамента на кривой поверхности печатной платформы 3D принтера. Всем этим настройкам и возможностям датчика, конструктивным особенностям колесика и внутренних элементов, будут посвящены отдельные статьи в будущем.

О сложностях разработки датчика.

Для точного измерения длины перемещения филамента, необходимо обеспечить хорошее зацепление измерительного колеса. Очевидно, что это колесо должно быть с острыми зубчиками, но филаменты бывают разные по жесткости. Если филамент мягкий, то острые зубчики будут врезаться в толщу пластика и, следовательно, «изменится» длина окружности измерительного колеса, что приведет к погрешности при измерении. С другой стороны, мелкие острые зубчики могут легко забиться пылью от филамента. Поэтому, если сформулировать требования к измерительному колесу, можно сказать, что оно должно быть цепкое, с неострыми зубчиками. И при этом сила вдавливания пластика в колесо должна быть минимальна, чтобы измерения были стабильны во времени при любом составе пластика и без каких либо регулировочных манипуляций с прижимом. Также, надо учитывать, что сильное сдавливание мешает корректному измерению обратных движений филамента при ретрактах.

Эту задачу нам удалось решить целым комплексом мер, где все элементы конструкции разработанного датчика филамента взаимосвязаны. Подобраны оптимальный диаметр зубчатого колеса, форма его зубьев и метод его изготовления, сила прижима филамента, форма входного отверстия и способ установки датчика.

Немного фотографий прототипов.

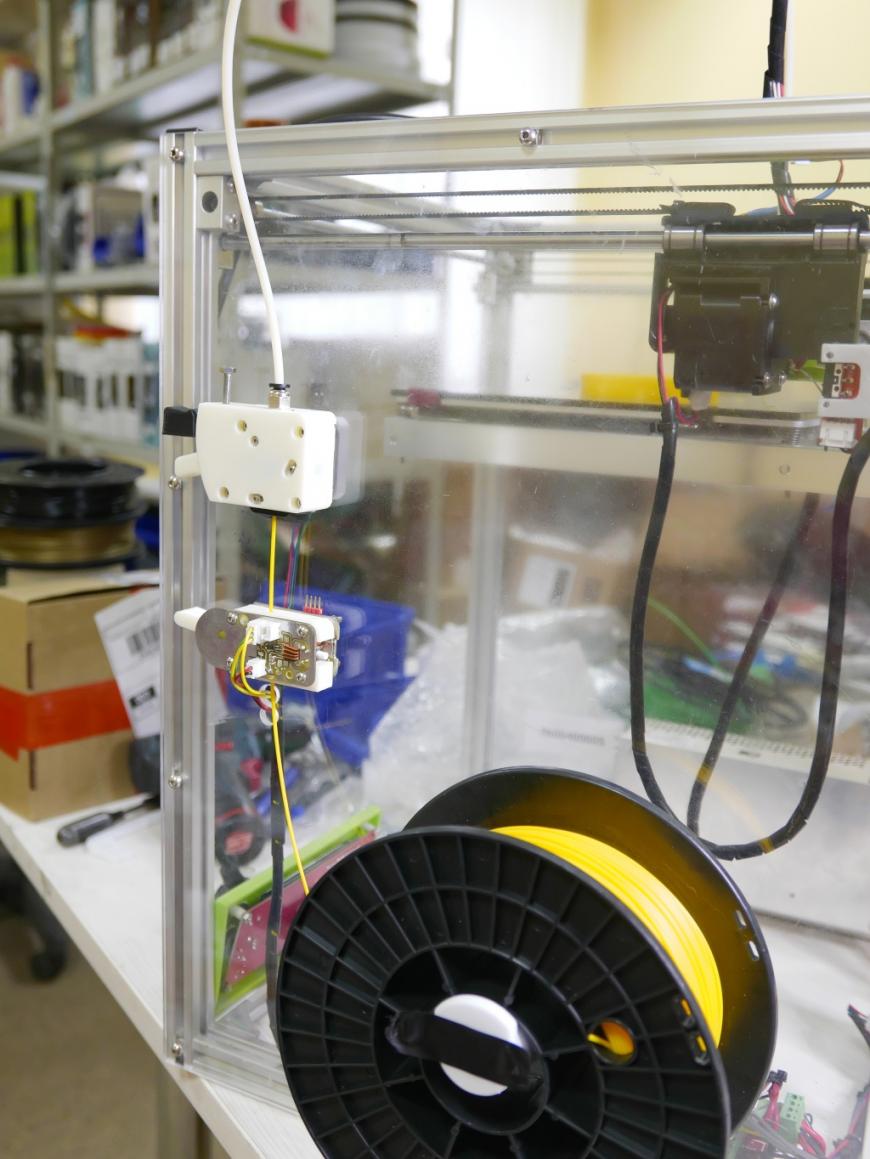

Экспериментальный. На нем отрабатывали все режимы, формы зубчиков колес.

Полностью печатный корпус, прорабатывали дизайн и размещение компонентов.

Фрезерованные части корпуса контроллера филамента для опытной партии, выполненные из полиацеталя.

Состояние проекта на сегодняшний момент: Собираем тестовую партию и производим окончательные испытания программы микропроцессора и стального измерительного колеса с закалкой (в первых образцах использовалась латунь).

Состояние проекта на сегодняшний момент: Собираем тестовую партию и производим окончательные испытания программы микропроцессора и стального измерительного колеса с закалкой (в первых образцах использовалась латунь).

Еще больше интересных статей

Быстрая печать ажурных стенок в Ultimaker Cura

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Охлаждение мотора директа

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сопла и сопли

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сколько раз этот вопрос поднимался. Сколько тем...

Комментарии и вопросы

яндекс диск не пашет. ждем ког...

Шестерни просто топ! Вот они т...

Я вообще эти готовые профили....

Принтер был приобретён еще в п...

Добрый день. Помогите пожалуйс...

Подскажите. принтер начинает п...

Здраствуйте. Обращаюсь сю...