"ДиП" (догнать и перегнать) Америку, или печатаем формы для литья термопластами

"ДиП" (Догнать и Перегнать) - аббревиатура, обозначавшая в 1930-х годах задачу Партии и Правительства по экстремально быстрой индустриализации, тогда уже советской, России.

С самого начала увлечения 3D-печатью стоял вопрос: а можно ли использовать данную технологию для быстрого и экономичного изготовления форм для литья термопластов под давлением?

Технология FDM/FFF отпала сразу, т.к. лишком грубая поверхность (слой 0,1 мм тоже много), начал изучать SLA/mSLA.

Изучение материальной базы смол показал, что на момент углублённого изучения вопроса (2022 год) только 2 марки смолы потенциально подходили для печати форм для лить, и обе от Phrozen (TR250 и TR300). Иные смолы не проходили по такому параметру, как температура тепловой деформации (DHT) - деформация изделия под заданной нагрузкой и при заданной температуре.

Пробная печать деталей из данных смол, и их эксплуатация при высоких температурах выявили существенные недостатки этих смол, препятствующие использованию для печати форм:

1) При температуре => 240C максимальное давление смолы Phrozen TR300 составляет 1,8 МПа (18 бар или меньше менее 2 000 кгс/м2), а у смолы TR250 ещё меньше. Технически, свойств TR300 хватает для литья легкотекучими термопластами на ручных термопрессах или малых термопластавтоматах (ТПА), но срок жизни формы очень мал, фотополимер быстро деградирует.

2) Phrozen TR300 имеет большую усадку (в принципе не страшно, можно компенсировать при моделировании или настройках печати), и большой коэффициент теплового расширения от 3% до 7% в зависимости от температуры нагрева. Такие свойства не позволяют получать стабильные размеры формы и отливаемых изделий.

Дальнейшие поиски дали удручающе мало данных о наличии фотополимеров со следующими свойствами:

1) Высокая термостойкость - не ниже +230С;

2) Способность выдерживать в течении продолжительного времени (не менее 30 минут) высокое давление (> 2 МПа) при максимально допустимой температуре (+230С);

3) усадка и коэффициент теплового расширения 1%.

На несколько месяцев отложил изучение вопроса, т.к. даже при наличии парочки вариантов, купить такие смолы не было возможности (продажа только зарубежным корпоративным клиентам, или не продавались совсем, только печать из такого фотополимера).

Снова интерес к теме подогрели:

1) Обращения клиентов, постоянно заказывающих шестерни для высоконагруженной техники. При всех замечательных свойствах "POM-like" смолы (про данную смолу можно почитать в других моих заметках), коэффициент трения у неё существенны выше, чем у нейлонов или полиацеталя (POM), а значит в условиях отсутствия смазки происходит повышенный износ (об этом тоже писалось в предыдущих заметках).

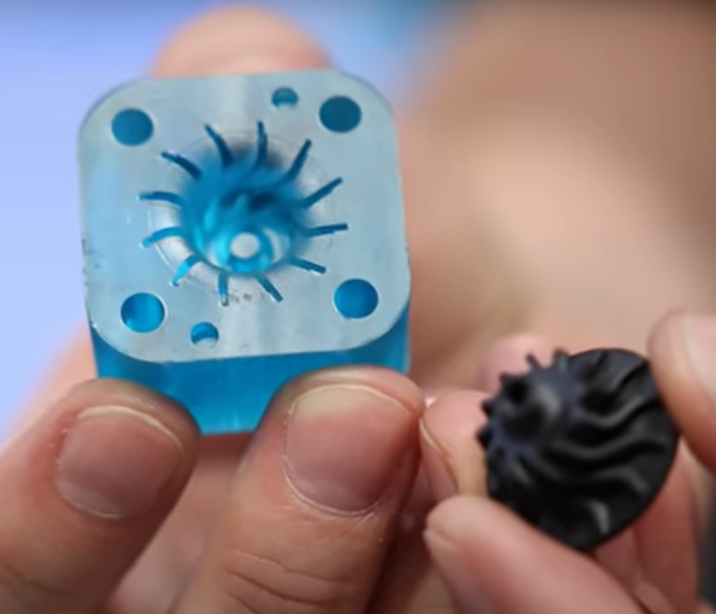

2) Видео об успехах 2-х американских компаний по использованию фотополимеров при изготовлении форм для литья термопластов:

- Nexa3D печатает формы для литья изделий из термопластов (ссылка на YouTube);

Nexa3D использует фотополимер (выпускают под собственным брендом), который не только выдерживает необходимую температуру и давление (отливаю в обычном ТПА на 6 тонн давления), но и растворяется в неком промышленном щелоке. Таким образом достигается возможность отливать изделия сложной конфигурации, и даже неразъёмные изделия с внутренними подвижными частями в недорогие формы (цена одноразовой формы для импеллера на скриншоте составляет $6, что выгодно при отливке нескольких десятков тысяч изделий, т.к. металлическая многоразовая форма стоит от $100 000).

Nexa3D использует фотополимер (выпускают под собственным брендом), который не только выдерживает необходимую температуру и давление (отливаю в обычном ТПА на 6 тонн давления), но и растворяется в неком промышленном щелоке. Таким образом достигается возможность отливать изделия сложной конфигурации, и даже неразъёмные изделия с внутренними подвижными частями в недорогие формы (цена одноразовой формы для импеллера на скриншоте составляет $6, что выгодно при отливке нескольких десятков тысяч изделий, т.к. металлическая многоразовая форма стоит от $100 000).

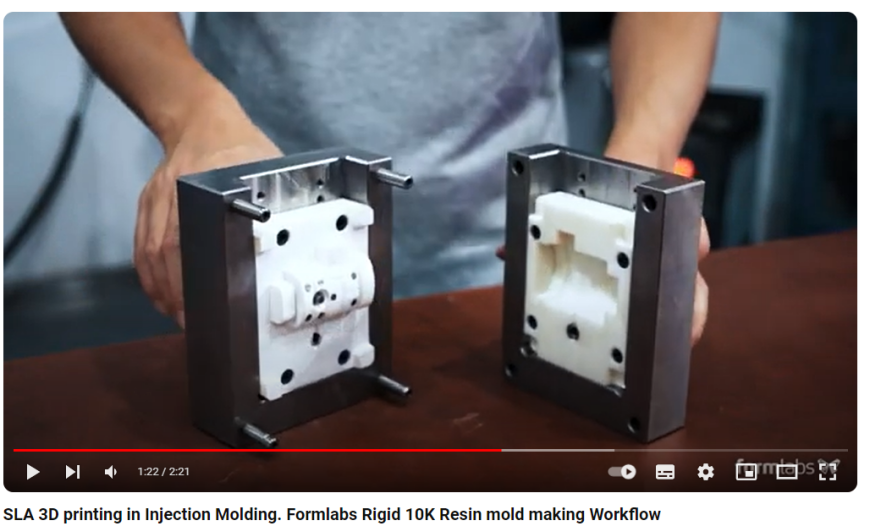

- Материалы Formlabs для изготовления форм для ТПА (ссылка на YouTube).

Formlabs изготавливает фотополимер (выпускают под собственным брендом), из которых успешно изготавливают матрицы для форм ТПА.

Formlabs изготавливает фотополимер (выпускают под собственным брендом), из которых успешно изготавливают матрицы для форм ТПА.

Я обратился к своему поставщику заказных фотополимерных смол со своей спецификацией, и через некоторое время получил ответ, что такое возможно!

И вот, весной этого года я получил первые 5 килограмм новой смолы. Начались эксперименты.

По нужным мне физическим свойствам смола показала отличные характеристики: (по данным лаборатории поставщика) выдерживает температуру до +230С в течении 60 минут при давлении 5 МПа (50 бар или около 5000 кгс/м2 или 5 тонн). Усадка и коэффициент теплового расширения 1%.

А вот по растворимости данных нет (ацетон, обычные растворители, бензин, этилацетат, керосин не берут).

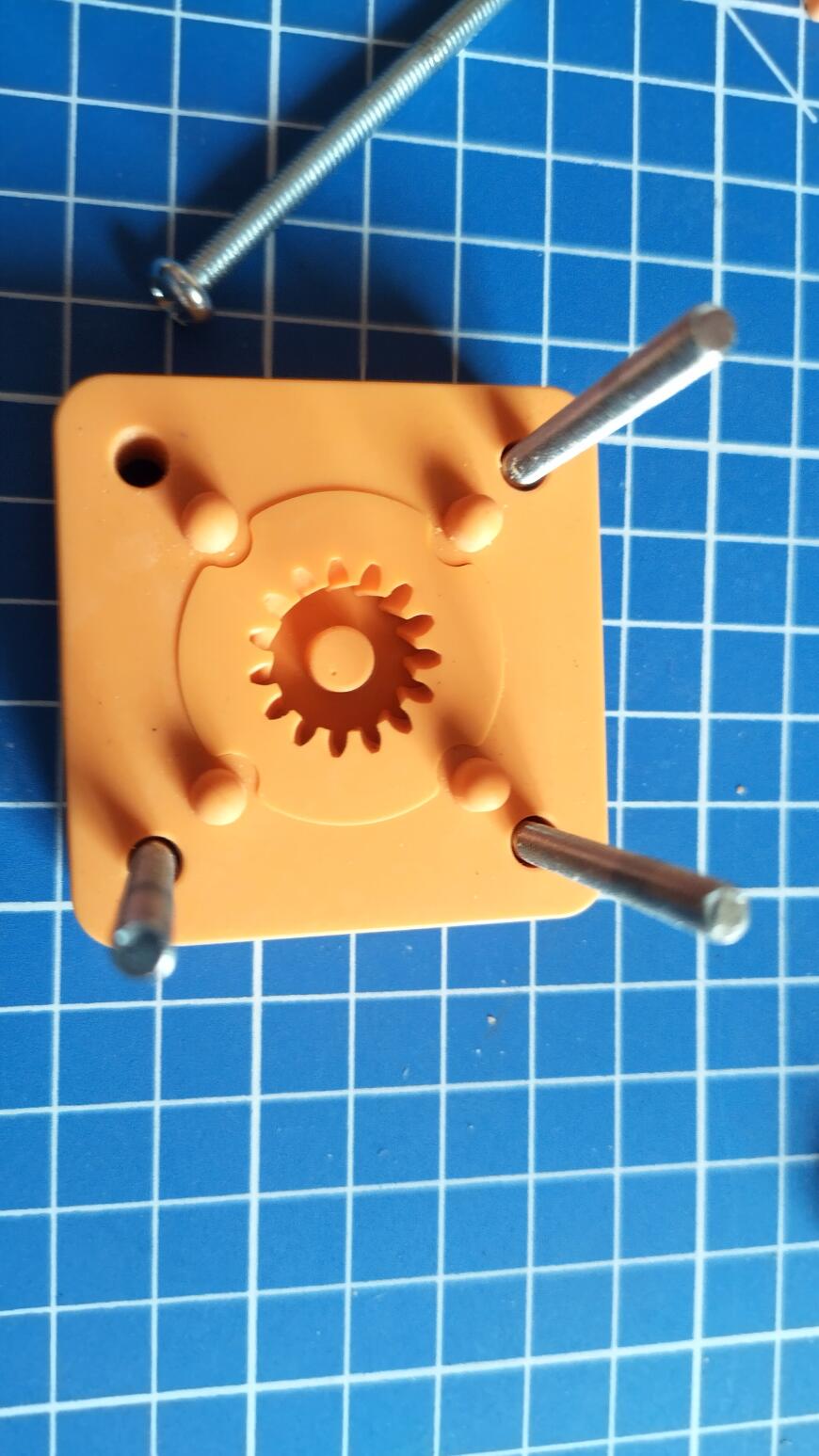

Начались тесты на ручном рычажном термопрессе (усилия на штоке в среднем 248 кг (замерял цифровым тензиометром)). Отливки делал из полиацеталя фирмы Kepital с текучестью 24 г/10 мин.

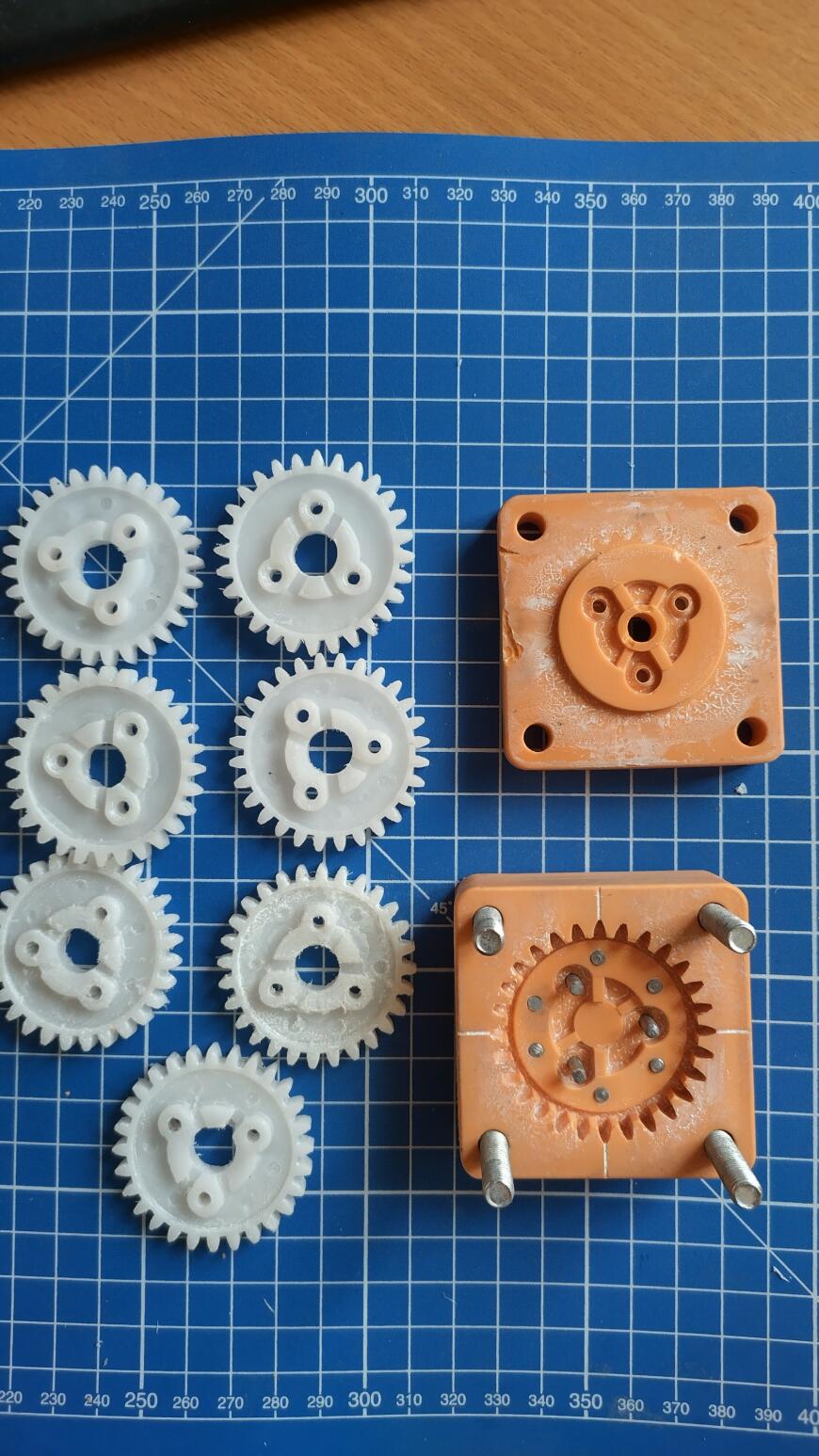

Были спроектированы простые (по меркам индустрии примитивные) формы для литья шестерней.

Шестерни являются, на мой взгляд, достаточно удачными образцами для тестирования, т.к. имеют сложную форму, в том числе с участками, где не допускается использование уклонов.

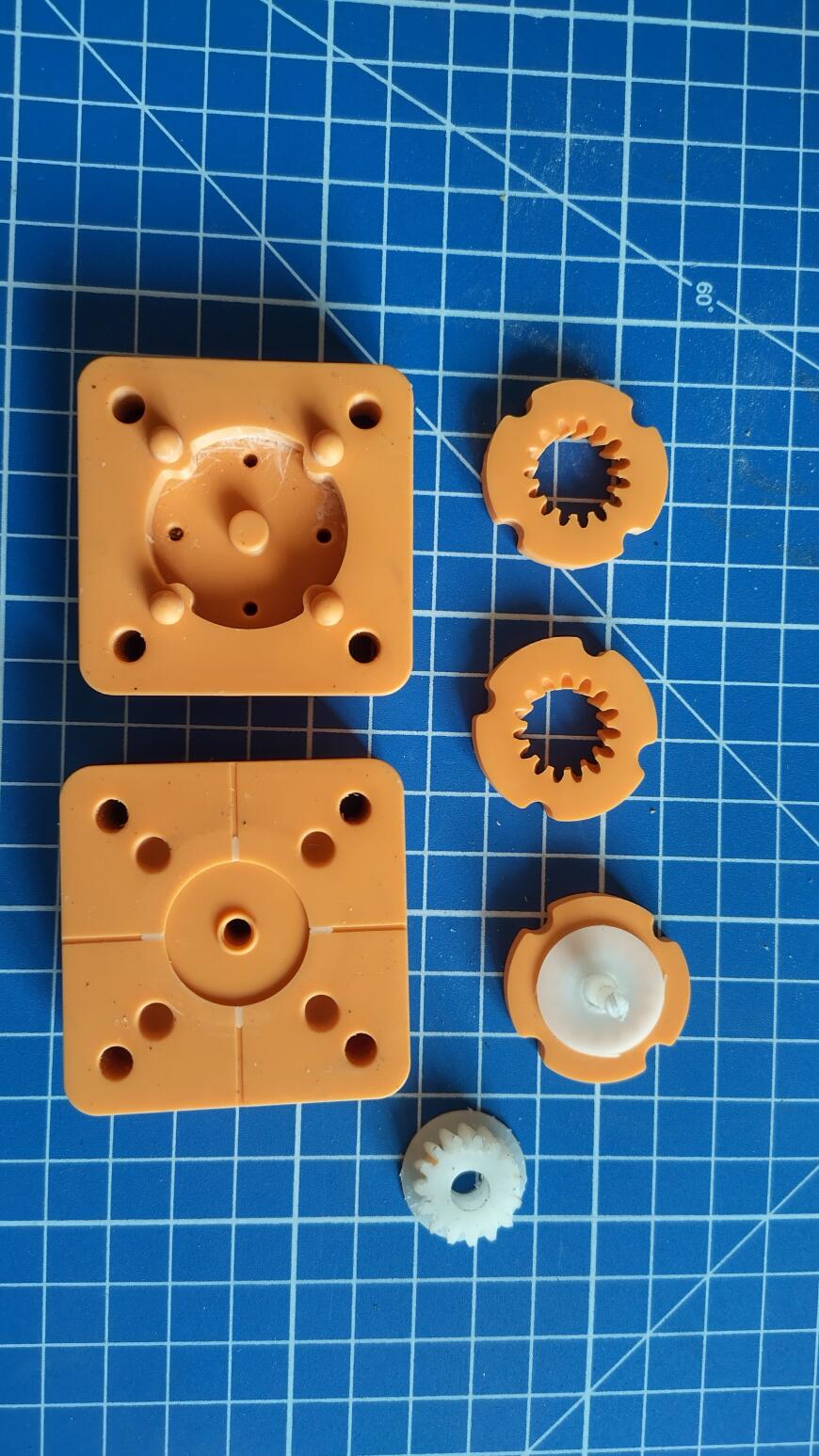

Первая форма (3 элемента + стальные толкатели и закладные для отверстий) предназначена для литья прямозубой шестерни с поперечными пазами под штифты.

Эксперименты с данной формой показали следующее:

Эксперименты с данной формой показали следующее:

1) процесс литья проходит без проблем;

2) предварительно нагретая до +80С форма проливается полностью, включая небольшие полости;

3) требуется использование высокотемпературного разделителя на силиконовой или графитовой основе (на фото форма и некоторые шестерни в смазке), иначе происходит скалывание мелких кусочков формы ( фото видны места сколов на верхней крышке) из-за прилипание полиацеталя (по идее, полиацеталь ни с чем не склеивается, поэтому сделал вывод, что причиной более высокое трение между формой и отлитой деталью, чем в металлической форме);

4) использование разделителя следует повторять каждые 5-6 отливок (возможно ситуация изменится со сменой разделителя);

5) сколы также возникают из-за ассиметричных нагрузках на мелкие детали формы при ручном размыкании формы (после сборки вертикального ТПА с автоматическим размыканием тестирование продолжится), нужно перемоделировать форму под размыкание симметрично расположенными толкателями;

6) форма долго держит тепло, что: с одной стороны обеспечивает близкую к оптимальной для литья температуру, даже после ручного раскрытия формы, извлечения детали, и повторной сборки формы; с другой стороны при использовании автоматического ТПА потребует увеличения времени на цикл отливки (для остывания формы), или применения принудительно обдува (американцы применяют сжатый воздух).

Попытки извлечения косозубых шестерней заканчивались сколами зубо-формирующих канавок формы, поэтому было принято решение пойти по пути применения одноразовых разрушаемых обойм.

На фото первый вариант формы.

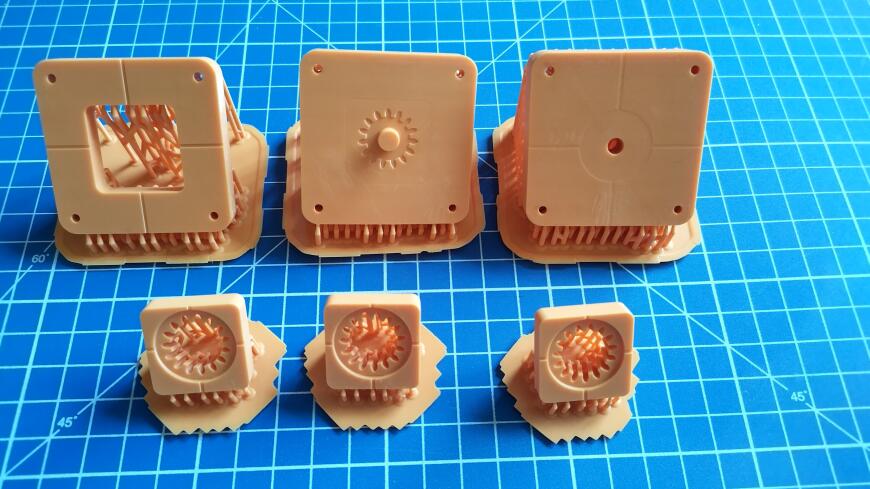

Второй, и в настоящий момент рабочий вариант формы.

Обойма не только служит формирователем зубов шестерни, но и элементом для удержания в патроне токарного станка при высверливании осевых отверстий и снятии облоя.

Цена одной обоймы достаточно низка (примерно $0,5 - $1), при печати их партиями (на рабочий стол Anycubic Photon MONO X их входит около 20). Основная форма является многоразовой, и при отливке не подвергается существенному износу.

Первая тестовая партия отлитых шестерней ушла в промышленную эксплуатацию. Эксперименты будут продолжаться.

А пока я экспериментировал, поставщик прислал мне ещё 10 кг такой смолы (естественно за деньги :) ).

Тизер.

На днях получил 5 кг абсолютно новой 2-х компонентной смолы, потенциально способной заменить ABS, нейлоны, полипропилен и полиацеталь (коэффициент трения не гарантируется), в том числе для изготовления элементов масло и бензопроводов, системы охлаждения, и других компонентов автомобильной техники, и не только. Смола (по данным лаборатории) выдерживает до +140С при 0,45 МПа (около 4,5 атмосфер), не разбухает от моторного масла, бензина, воды (дистиллированной и водопроводной). Но, всегда есть НО, и об этом в следующий раз.

Еще больше интересных статей

Приставка перемотчик филамента для станочка "Умелые руки".

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Как команда Formula SAE Electric из Texas A&M ускорила разработку с помощью 3D-печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Спасение котика с помощью 3D-печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Как живые...

https://youtu.be/qxzPmeruuBUШа...

Ну вот тут еще вопрос - как де...

Приветствую. Есть вопрос.Решил...

Сама проблема была в том, что...

Всем привет! Имею в своем...

Всем доброго дня.Помогите пожа...