Печать филаментом Clotho ABS от Clotho Filaments

Доброго времени суток, уважаемые читатели!

Содержание статьи будет следующее:

1. Введение

2. Настройка параметров печати

3. Прочностные характеристики и испытания материалов

4. Заключение

1. Введение

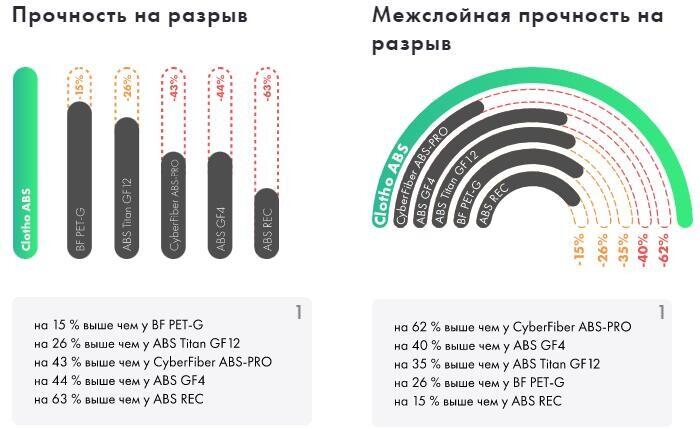

Clotho ABS – это композитный материал на основе ABS с 13% стекловолокна. Данный филамент входит в линейку Clotho Filaments, а это совместный бренд от компаний IMPRINTA и REC. По описанию с сайта производителя Clotho ABS подойдет для печати конструктивных элементов, функциональных деталей, домашних изделий и тюнинга автомобилей. Так же он легок в постобработке, имеет яркие расцветки и имеет прочность на разрыв и межслойную адгезию выше, чем у следующих материалов: BF PET-G, Titan GF-12, CyberFiber ABS-PRO, ABS GF-4 и ABS REC.

Для печати данным материалом следует использовать только сопла из износостойких материалов, в моем случае использовалось титановое, сейчас использую сапфировое от SAPPHIRUS, а латунные для таких композитов уже не подходят.

Перед печатью необходимо просушить материал как минимум 4-6 часов при 70º или производить печать напрямую из сушилки.

Печать производилась на принтере Hercules 18.

Обычно, про упаковку ничего не пишу, но тут не могу не упомянуть. У всех материалов, которые у меня имеются есть отверстия в коробках и даже издалека я могу узнать, где какой материал находится, а коробка Clotho Filaments сплошная. Имея несколько коробок с разными цветами, найти нужный получится только тогда, когда достанешь коробку и внимательно посмотришь на очень маленький цветовой маркер или надпись, или вскроешь ее. А вот вкладыш порадовал, с описанием материалов и ссылками на все доступные ресурсы в интернете по данному продукту.

2. Настройка параметров печати

Учтите, что для каждого принтера настройки будут индивидуальны, фото и описание приведены в качестве ориентира и для облегчения жизни при самостоятельной работе с данным материалом.

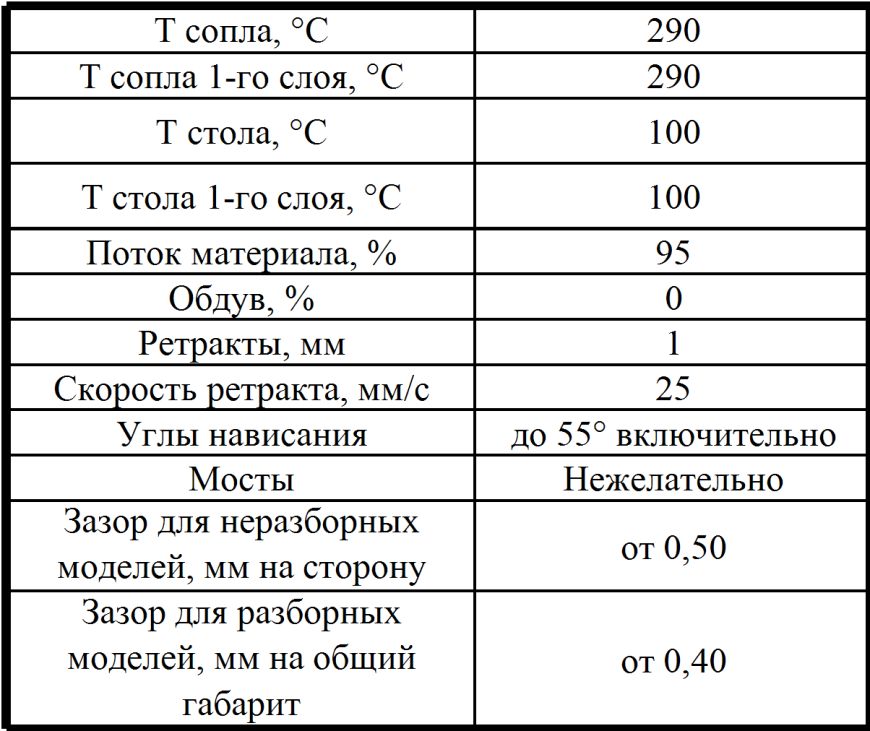

2.1 Температура сопла и обдув

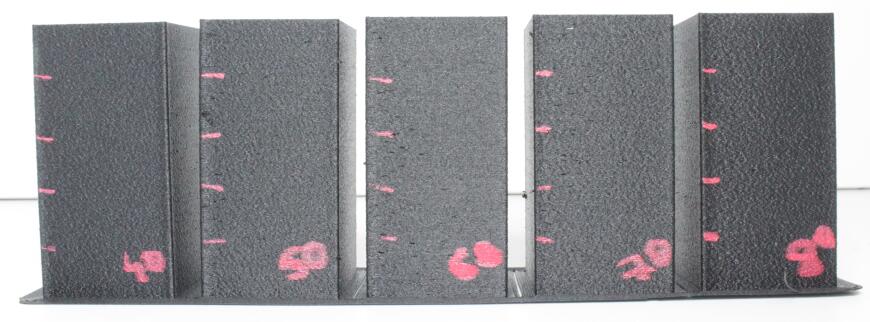

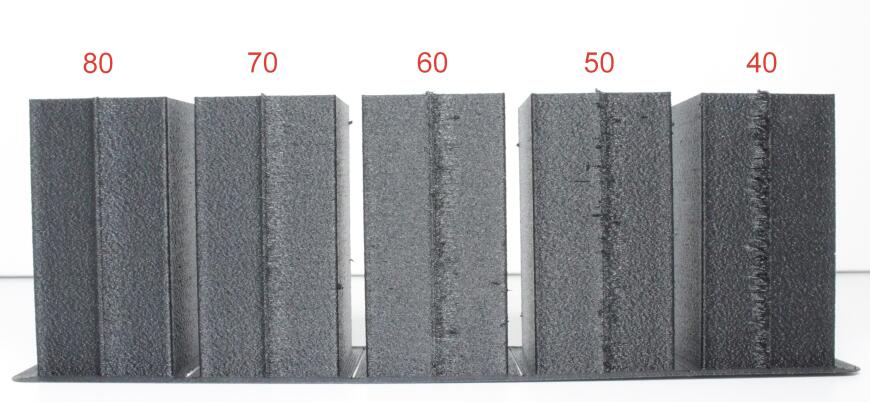

Проверялся диапазон температур от 260º до 310º с шагом в 5º (снизу вверх) и обдувом от 0 до 100% с шагом в 20 % (слева направо). На фото выше можно увидеть, что визуально распечатки выглядят одинаково, но при их разрушении. Как и ожидалось, «столбики» с обдувом 40% и выше получаются хрупкие и просто расслаиваются в руках, с 20% обдувом «столбик» расслаивался до температуры 300º включительно. На столбике без обдува оптимальные температуры оказались начиная с 290º.

Для более точного подбора параметров была произведена еще одна печать в диапазоне 290-310º без обдува, с шагом в 5º и с разной скоростью от 40 до 80 мм/с, с шагом 10 мм/с.

В зависимости от скорости внешний вид распечаток получился разный, так же различия проявились в районе шва. Результаты при разной скорости печати получились следующие:

40 мм/с - вся поверхность распечатки хорошая, кроме шва;

50 мм/с - на одной из граней начали появляться незначительные дефекты;

60 мм/с - на той же грани появились ярко выраженные пропуски и дефекты, но шов стал значительно лучше;

70 мм/с - дефекты примерно такие же, как и на 50 мм/с;

80 мм/с - остались ну очень незначительные дефекты.

Интересно, что шов улучшался с повышением скорости, видимо установлено не то значение ретракта, но это станет понятно чуть позже. Из-за не особо очевидного результата с разной скоростью печати в последующей производились корректировки при печати деталей и выбрана оптимальная скорость.

Все без исключения распечатки при разрыве хорошо себя показали при температуре 290 градусов, не расслаивались, а рвались поперек слоев с вязким разрушением. Оптимальная скорость была выставлена 50 мм/с для внешних периметров и 70 мм/с для обычных периметров и заполнения.

2.2 Температура стола и адгезия

Clotho ABS отлично показал себя при печати на температуре стола в 100º. В качестве адгезива использовался клей «Иолай». Проблемы с адгезией возникали только в случае неправильной калибровки стола.

2.3 Поток материала

Поток материала установился на значении в 95%, на 100% есть совсем незначительный «перелив». На фото (слева направо), 95-100-105%.

2.4 Ретракты (откаты)

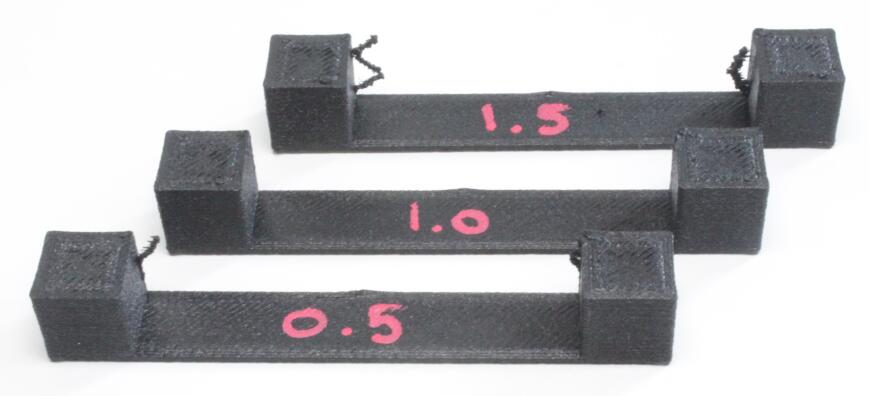

На фото можно увидеть разницу при длине ретракта 0,5, 1,0 и 1,5 мм (снизу вверх). Хороший результат получается с длиной ретракта 1 мм при скорости 25 мм/с.

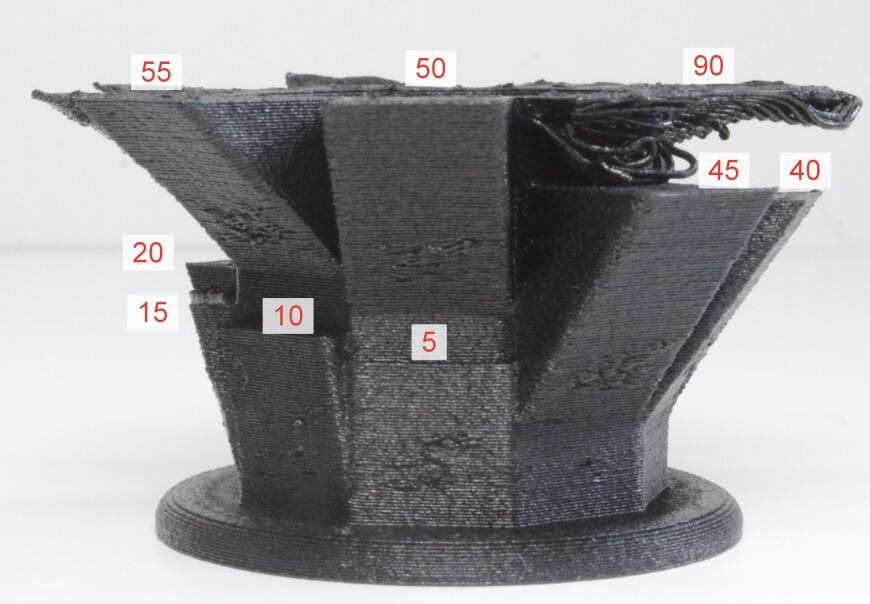

2.5 Углы нависания

Углы до 55º включительно получаются отличного качества, от 60º начали проявляться дефекты.

2.6 Мосты

На данном материале уже начиная с моста в 20 мм появляются провисания, но при этом они держаться до длины в 50 мм включительно. Сверху отличная поверхность остается до длины в 70 мм. Печатая мосты такой длины, нужно сразу учитывать, что часть детали вы потеряете из-за дефектов в нижней части.

2.7 Поддержки

При большой площади контакта детали и поддержек (если поддержки начинаются от стола), проблем с качеством нависающих слоев и их снятием не возникает. А вот если деталь сама по себе небольшого размера (первое фото) и еще есть поддержки, начинающиеся с самой детали, то возникают трудности при их снятии. У материала очень хорошая адгезия и поддержки зачастую намертво соединяются с основными слоями.

Данное описание можно увидеть на фото. Тестировал на модели со 100% масштабом (сломана одна из частей) и масштабом в 150%. В целом поддержки отделяются легко и почти не оставляют после себя пятен, если поддержка начинается от стола, а не от детали.

2.8 Зазоры при печати

Модель, которая предназначена для понимания какие зазоры можно закладывать при моделировании для печати неразборных деталей, показала следующие результаты (указаны размеры зазора на одну сторону):

- 0,50 мм - для свободного вращения;

- 0,35-0,1 мм, остались жить на своем месте, провернуть их не удалось.

Модель, для проверки зазоров под сборку деталей, показала следующие результаты (указаны размеры увеличения отверстия на общий габарит):

1. Для цилиндрического сечения:

- 0-0,25 мм - детали не устанавливаются в отверстия;

- 0,30-0,35 мм - детали устанавливаются в отверстия с усилием;

- 0,40 мм - детали устанавливаются без усилия и люфт отсутствует;

- 0,45-0,50 мм - детали устанавливаются легко и присутствует люфт.

Для цилиндрического и квадратного сечения результаты получились аналогичные.

2.10 Примеры печати после настроек

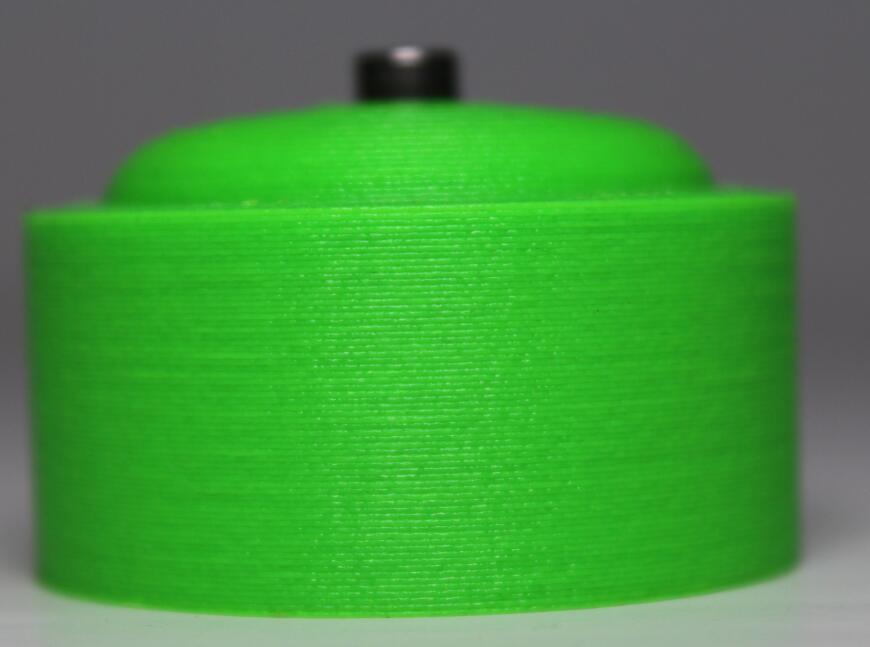

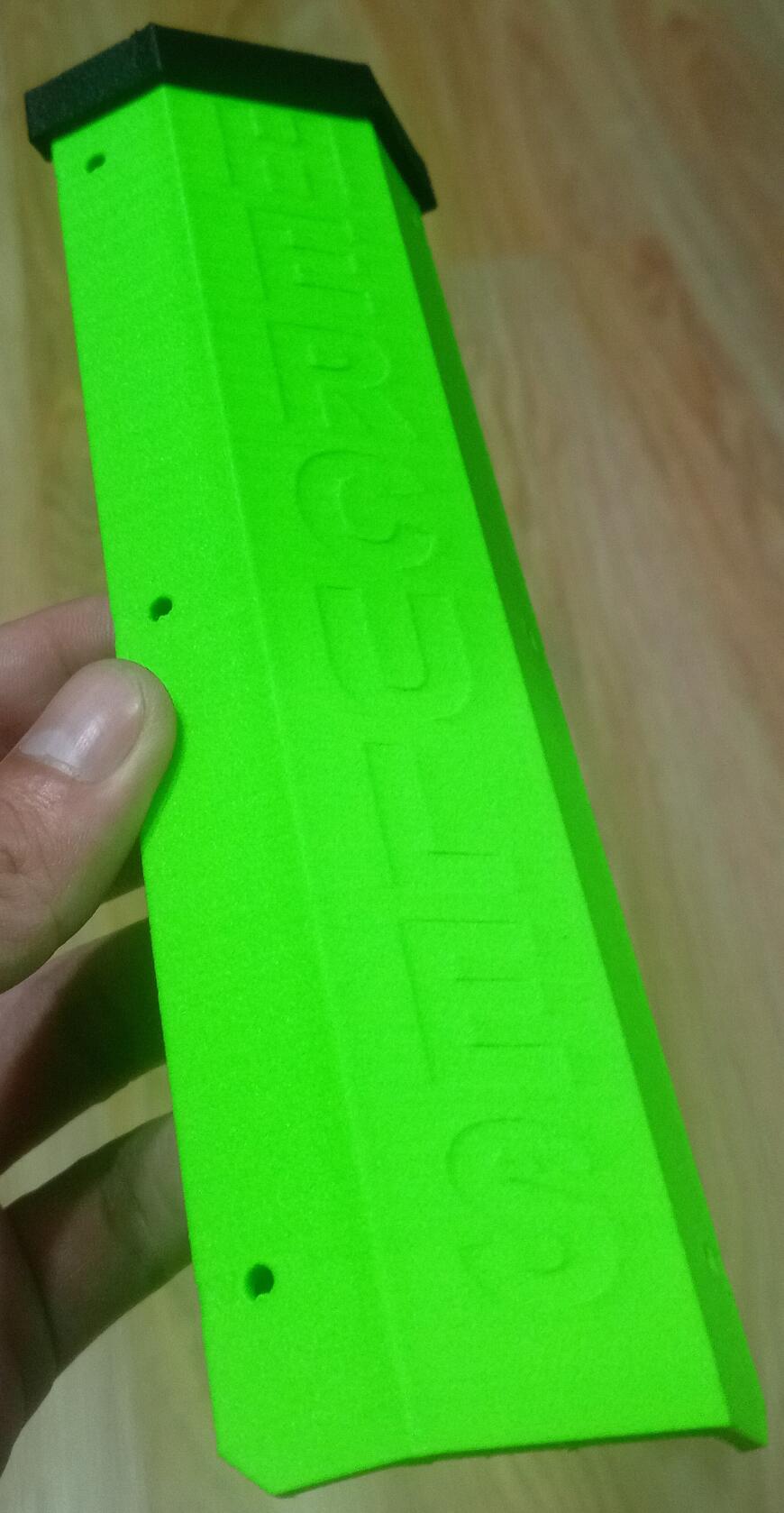

В голове давно крутились мысли от том, как сделать колпак на свой Hercules 18, а после того, как в руках оказался салатовый Clotho ABS (это мой любимый цвет) я приступил к работе. Так что первые полноценные изделия были сделаны для колпака принтера.

Вот так выглядела первая версия стойки:

А вот что происходит, когда материал не просушен, тут даже можно увидеть, как по мере высоты ситуация ухудшалась.

Вторая версия стойки и попытка механической обработки. Материал обрабатывается хорошо и после наждачной бумаги с зернистостью Р-2500 появляется глянец. На фото для сравнения необработанная стойка.

В собранном виде все выглядит вот так. Модели для самостоятельной сборки можно найти по этой ссылке.

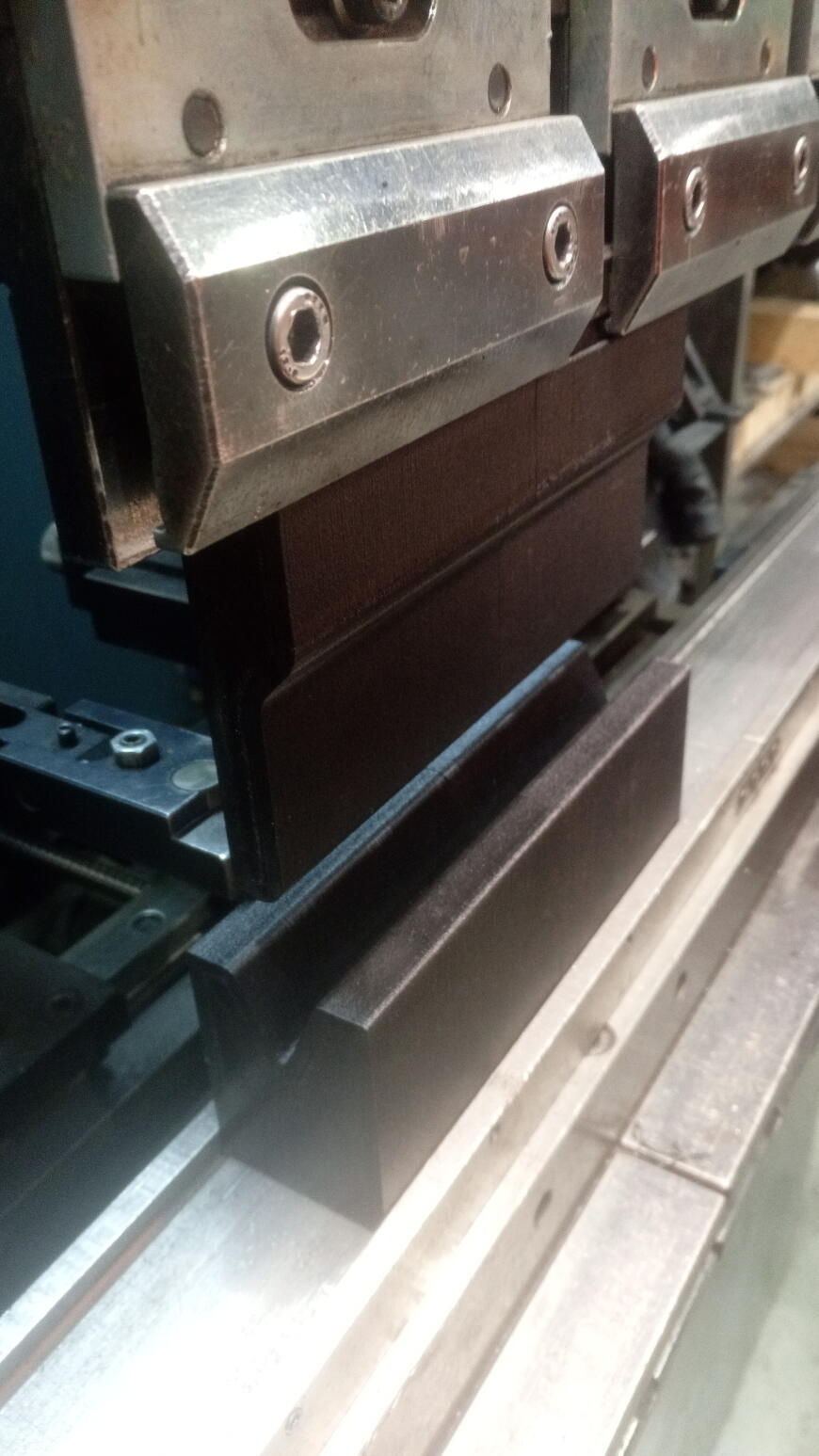

Следующая печать была испытанием для материала, так как была изготовлена матрица (то, что снизу) и пуансон (то, что сверху). Оснастка была составная, одна часть из Clotho ABS, вторая из другого филамента.

Оснастка проектировалась специально для изготовления деталей из нержавейки AISI 304 толщиной 1 мм, партия 4000 шт.

На фото ниже можно увидеть износ после выполнения всего заказа.

В ожидании тестирования модифицированная оснастка для формовки (другое название пуклёвка). В стандартном заказе гнется сталь 08пс толщиной 1 мм.

Последние изделия из Clotho ABS были для производства. Придя в понедельник утром на работу, оказалось, что в смене на выходных работал очень крепкий гибщик, который умудрился сломать оригинальные ручки на листогибочном прессе. Во вторник станок заиграл новыми красками и по субъективным ощущениям данные ручки прочнее оригинальных.

3. Прочностные характеристики и испытания материалов

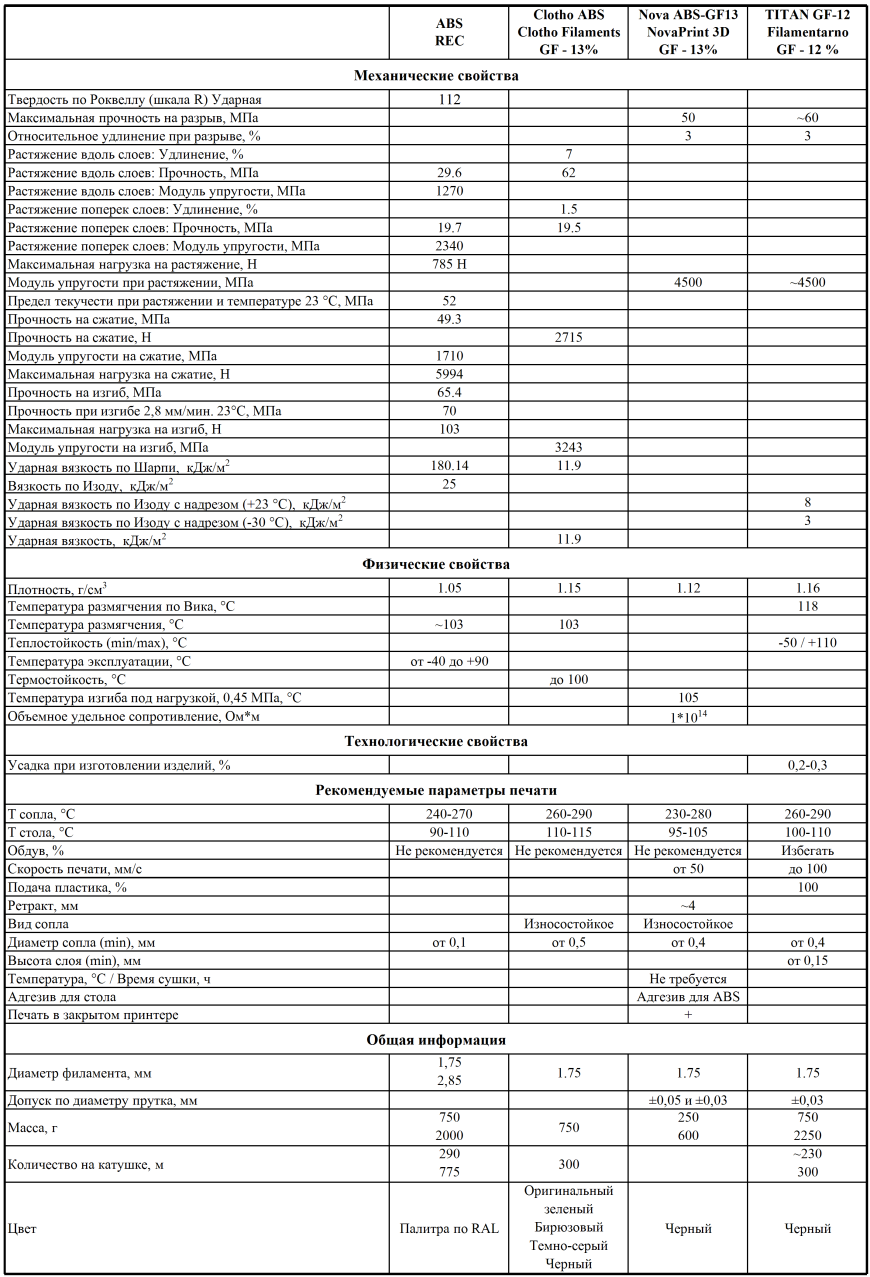

На этот раз раздел со сравнением механических характеристик Clotho ABS c другими материалами я вынес отдельно. Сначала я сделал обычную сравнительную таблицу, в которой можно посмотреть какие характеристики публикуют производители схожих по составу материалов. И как обычно взглянув в нее и посмотрев на аналогичные материалы определиться с выбором не особо представляется возможным.

P.S.: По поводу разделов данной таблицы было интересно узнать ваше мнение, оставляйте его в комментариях

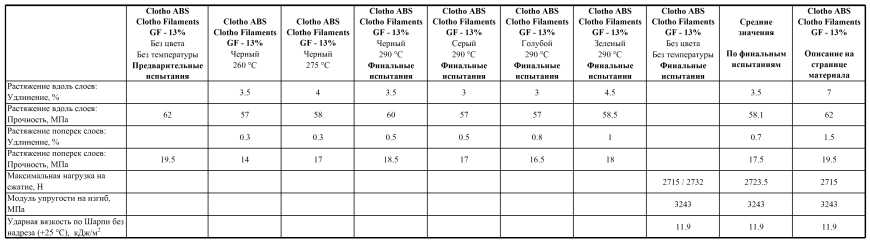

А вот потом я узнал, что на официальной странице Clotho Filaments (в разделе «Сертификаты на продукцию») есть акты и протоколы испытаний Clotho ABS и других производителей материалов и тут появилось ещё больше вопросов к предоставленным данным. Для изучения этих данных я решил немного отложить публикацию данной статьи и дополнить ее этим разделом.

Если собрать данные из актов, протоколов и тех чисел, которые присутствуют в описании материала получится следующие:

Вид испытаний брался из названий файлов, которые были на официальном сайте.

Как можно увидеть, данные испытаний, опубликованные на странице Clotho ABS, были взяты не усредненные, а из тех чисел, которые больше понравились. Можно самостоятельно сравнить средние значения (посчитаны мной) и опубликованные.

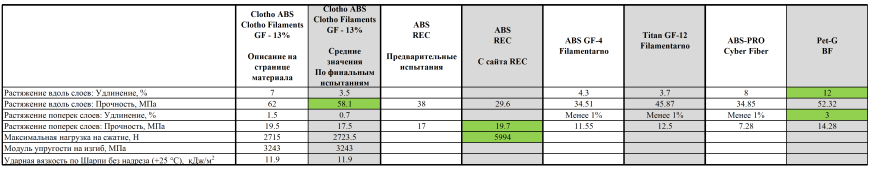

Далее были собраны вместе усредненные данные испытаний и сопоставлены с данными испытаний материалов от конкурентов. Вот что из этого получилось:

Зеленым выделены максимальные значения

Схемы со страницы Clotho ABS

В таблице выше можно увидеть, что данные по полученным испытаниям отличаются от данных, которые есть на обычный ABS на сайте компании REC (Протоколы испытаний есть во вкладке «Результаты испытаний). Так же можно увидеть, что при усреднении результатов испытаний (и не показывая их в процентах как на схеме), Clotho ABS не обладает какими-то выдающимися характеристиками.

Больше подробностей о испытаниях есть в статье «Во все тяжкие или свойства ClothoABS в лабораторных испытаниях». В ней есть немного больше информации, чем можно найти в протоколах и актах (интересно что в ней как раз есть усредненные результаты испытаний).

Помимо вышеописанного есть еще вопросы к оформлению опубликованных актов и протоколов. Хоть и есть проблема отсутствия каких-либо стандартов на испытания материалов в 3D печати пластиками, но уже есть хорошие примеры того, как могут быть оформлены результаты этих испытаний. На мой взгляд самые хорошие протоколы представлены у компании REC, например на материал ForMax. Вот что есть на ForMax и чего нет у Clotho ABS (именно это у меня и вызывает недоверие к предоставленным данным):

1. Количество образцов (есть минимальное количество из которых можно сделать нормальную выборку);

2. Вид стандарта, который был взят за основу (есть стандарты РФ, ЕС, США, Китая и т.д.);

3. Какие показатели определяются (прочность, модуль упругости, деформация и т.д.);

4. Условия испытаний (температура и влажность);

5. Вид испытательной машины и инструмента с поверкой (тут большое разнообразие установок);

6. Особенности испытания (скорость);

7. Описание и подтверждение фотографией, что образцы рвались именно в рабочей области (если этого не происходит, то образец идет на выброс и не учитывается в испытаниях);

8. Таблица с максимально информацией, которая описывает каждый образец (тут можно даже самостоятельно сопоставить график и эти данные и посчитать если что-то необходимо);

9. Стандартное отклонение, коэффициент вариации, границы доверительного интервала (про это лучше прочесть самостоятельно, если интересно).

Чего не хватает у ForMax:

1. Тип образцов которые были выбраны из стандарта (отличаются в зависимости от самого стандарта и в самом стандарте есть разные варианты образцов);

2. Марка принтера (мое личное мнение);

3. Вид сопла (латунное, стальное и т.д.), диаметр сопла и высота слоя (мое личное мнение);

4. Температура, скорость на которых производилась печать (мое личное мнение).

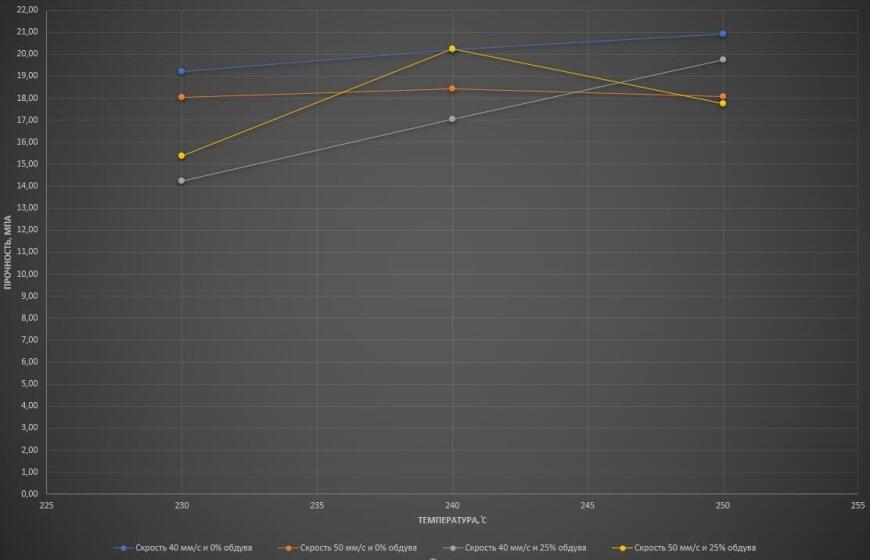

Пример из моих испытаний, где проверялась зависимость прочности от температуры, скорости и обдува (каждая точка, это пять испытанных образцов)

Данный раздел писался не с целью кого-то задеть, а лишь для того, чтобы указать на недостатки. Количество информации исходящей от компании IMPRINTA довольно большое (Аддитивная кухня, Clotho Filaments и сами каналы IMPRINTA) и как мне кажется информация должна быть только качественная, на которую можно равняться. И на мой личный взгляд с такими предоставляемыми данными (и всем, что описано выше) некорректно и даже не очень красиво сравнивать Clotho ABS с конкурентами.

Заключение

Clotho ABS отлично показал себя в работе в тяжелых производственных условия, легок в печати и имеет прекрасную цветовую палитру. Для меня композиты на основе ABSа самые ходовые материалы, но данный материал определенно будет в приоритете со своим салатовым оттенком.

Пишите в комментариях, чтобы вы хотели еще увидеть из настроек или характеристик материала в последующих статьях, буду расширять обзор по мере возможностей.

Спасибо за уделенное время и надеюсь, что данная статья будет вам полезна при освоении данного материала!

Ссылка на мой Instagram:

Обзоры на другие материалы можно найти в моем профиле.

С уважением, Андрей Шилейко!

Clotho ABS можно на сайте Araneo, REC и на их официальной странице.

Ссылки на использованные модели:

Еще больше интересных статей

RSCrossbridge: что по диаметру? Печатаем катушку целиком.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Чем и что печатать. Небольшой обзор для новичков, без воды и сказок. Часть 1-я.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В поисках нейлона

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Учитывая...

Комментарии и вопросы

Будет ассоциироваться со всем....

"Ай, Моська! знать она сильна,...

Выше спутали с ии)

При печати первые слои детали...

Принтер 3D Ender. Заменил сопл...

Доброго времени суток читающим...

Принтер приобрел недавно, пару...