Стальная Пруша - путь новичка (проблемы и их решения)

В 3D печати, я человек новый и 3D принтеры видел только на картинках :)

Долго размышлял о покупке энного и вот наконец-таки решился. Вопрос встал о выборе, ибо разнообразие на сегодняшний день поражает и пугает одновременно.

Перелопатив кучу форумов и пересмотрев немалую дюжину видео на Ютубе, наткнулся на сайт 3D-Today, а именно на статью о стальной Пруше в виде DIY набора от 3D-Diy.

Статья очень красочная и довольно таки объемная для понимания процесса сборки и составу компонентов конструктора.

Эта модель сразу привлекла меня качественной сборкой, а именно продуманной металлической конструкцией.

Сказано - сделано. И вот он, долгожданный конструктор у меня на столе.

Так как по образованию я инженер, то проблем со сборкой и подключению электроники у меня проблем составить не должно подумал я и ошибся :) А теперь по порядку....

Сборка

Собрав основу корпуса, я обнаружил пару лишних деталек, что меня несомненно насторожило... ведь всю сборку я производил строго по инструкции (кстати инструкция в комплекте очень подробная и с цветными картинками).

Немного поразмыслив и осмотрев все отверстия в корпусе, я определил что это были 2 дополнительных ребра жесткости, которые небыли учтены в документации.

Оказалось что я стал обладателем новой, модернизированной сборки и этот пункт просто не успел попасть в инструкцию.

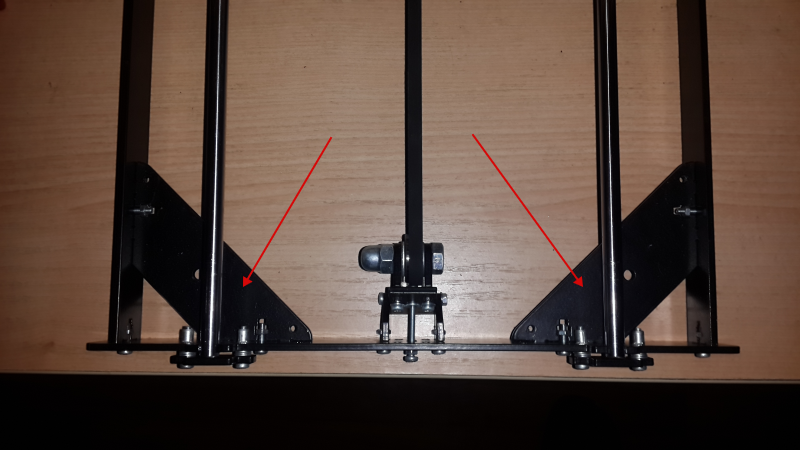

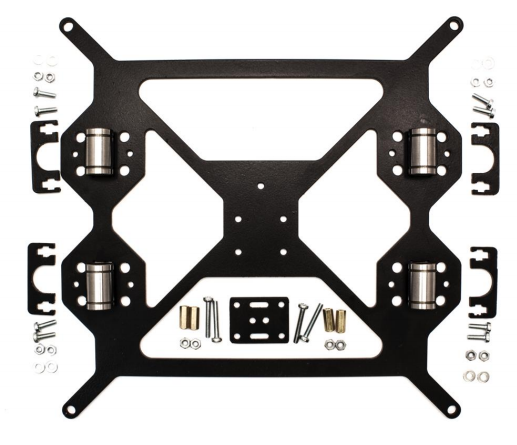

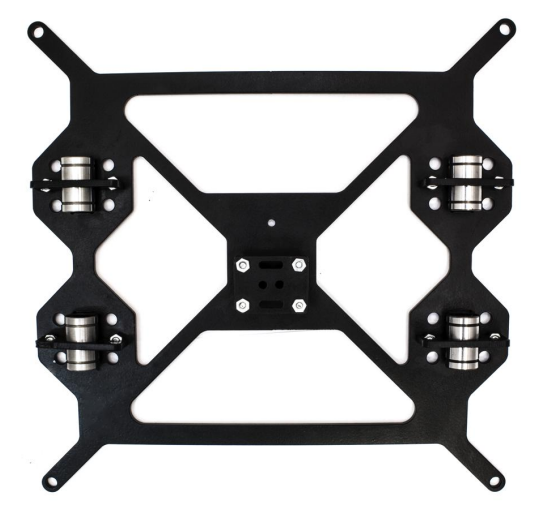

вот так выглядит конструкция согласно инструкцииа вот так, она была собрана в оригиналеЭтот момент меня не мог не обрадовать, так как я получил более жесткую конструкцию чем читал о ней в интернете.

Следующей проблемой с которой я столкнулся, была сборка каретки для нагревательного столика.

По инструкции, линейные подшипники к ней крепились специальными металлическими фиксаторами.Собрав все как нужно, обнаружил что фиксаторы очень сильно прижимают подшипники к основанию и после установки направляющих валов, понял что столик ходит с небольшим усилием, что меня немного смутило.

В той же самой инструкции, предлагалось крепление этих же подшипников стяжками, что я и сделал.Этот вариант мне понравился больше, так как движение каретки было более мягким.

Возможно это из за моих кривых рук, но думаю что все -таки это недоработка отверстий или креплений.

Нагревательный стол

В комплекте шел нагревательный стол MK2B размером 200х200.

Сам стол представлял из себя текстолит с разведенными дорожками на одной стороне, которые нагревались при подаче напряжения.

Так как этот стол изначально был рассчитан на печать на нем же, то нагревательные дорожки располагались снизу конструкции.

С учетом что при нагреве текстолит деформируется, ребята из 3D-Diy сразу укомплектовали набор 4-х миллиметровым зеркалом. Но сразу скажу что зеркало не имело обработки, а было просто грубо обрезано по размеру, что могло привести к порезам (думаю команда 3D-Diy это учтет :))

Зеркало в 4мм толщиной грелось очень долго и не достигало максимально нужной температуры, потому было принято решение о заказе 3-х миллиметрового зеркала с обработкой краев (цена вопроса 200 рублей)

Так же, было решено перевернуть нагревательный стол вверх нагревательными дорожками, ведь мы используем зеркало и греть этот стол будет именно его. Для этого, были перепаяны 2 светодиода и резистор на другую сторону столика, благо стол MK2B имеет контактные площадки с обеих сторон.В таком варианте, новое зеркало в 3мм стало греться на порядок быстрее и достигало более высоких температур, что очень хорошо сказалось на прилипании пластика.

Следующим шагом, была попытка устранить 'утечку' тепла снизу.

По информации с разных форумов, сделал вывод что все сводится к подложке из пробки или использованию картона с фольгой, что меня не очень радовало в плане внешнего вида.

Немного поразмыслив, пришел к решению использовать материал для утепления полов и труб - ИзоспанДанный материал состоит из пористой структуры и имеет фольгированную обложку, крепко приклеенную к основанию, очень хорошо сохраняет тепло и свободно продается во многих строительных магазинах.

Стоимость погонного метра ~150 руб. советую использовать 3-5мм для подложки в несколько слоев, дабы улучшить сохранность тепла и защитить нагрев элементов под столиком.

Так как материал очень мягкий, то легко подается резке ножницами и вырезать красивую подложку необходимых размеров не составит труда.Шаговые двигатели

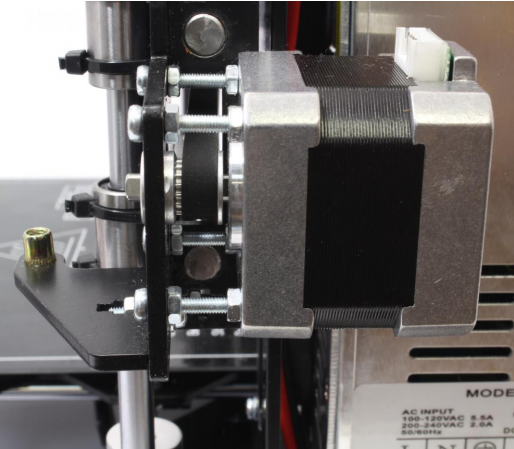

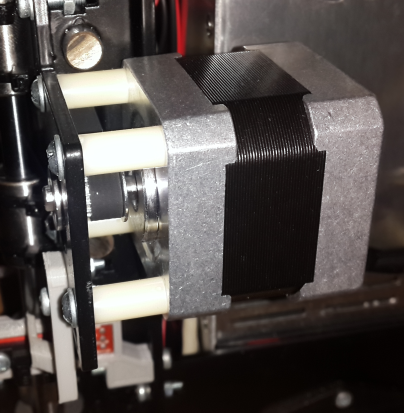

По инструкции, шаговый двигатель оси X предполагается фиксировать винтами М3х20 и контрить их гайкамино в наборе фитинга было укомплектовано энное количество пластиковых шайб, которые нигде в документации описаны небыли, потому было принято решение о креплении с помощью этих шайбТакое крепление намного проще в сборке и ничем не уступает по прочности креплению на гайках.

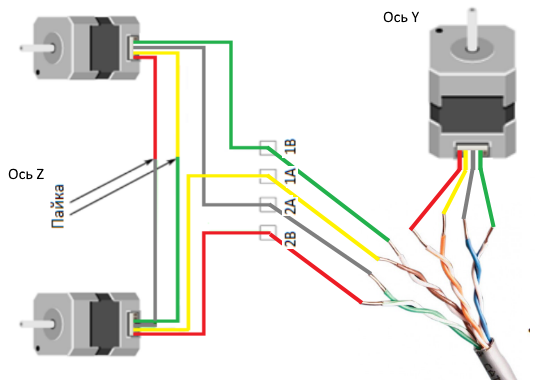

Два шаговых двигателя оси Z рекомендуют подключать последовательно что подразумевает резку родных проводов и пайку. Так же, советуют переплетать провода каждой обмотки что бы избежать наводок.

С учетом вышесказанного и с расчетом что снизу конструкции у нас будут подключены 2 двигателя оси Z и двигатель оси Y сразу сделал вывод - подключение через кабель 'витая пара'.

Витая пара имеет 4 пары сплетенных между собой проводов, что позволяет нам подключить 3 двигателя через один провод.Стоповики/концевики

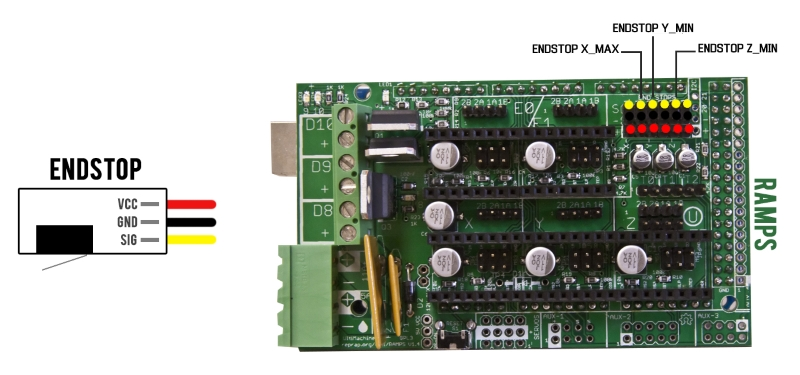

С подключением концевиков было несколько проблем.

Во первых, конструкция DIY набора предполагала что стоповик оси X будет располагаться справа. Но прошивка с сайта 3D-Diy об этом не знала :)

Каково было мое удивление, когда полностью собрав принтер по инструкции, я запустил программу Repetier-Host

и попробовав отправить каретку оси X в положение Home, она поехала в левую сторону, уперлась в край конструкции и шаговый двигатель в захлеб обматерил меня на своем языке :)

Судя по информации с разных форумов, проблему решали переключением коннектора мотора оси X на 180 градусов, но в таком случае, в программе Repetier-Host появлялась зеркальность управления, что меня не совсем устраивало.

Прошерудив много информации и разобравшись с прошивкой Marlin, я пришел к следующему, на мой взгляд верному решению проблемы.

По документации, стоповик оси X подключался к Ramps в гнездо X_MIN, но так как сам стоповик стоял справа, а прошивка думала что X_MIN это слева, отсюда возникала неопределенность.

Необходимо подключить стоповик оси X в гнездо X_MAX платы Rampsа в прошивке марлина, в файле Configuration.h изменить следующее:

во первых, необходимо закомментировать строку //#define DISABLE_MAX_ENDSTOPS

это позволит использовать стоповики в положении MAX

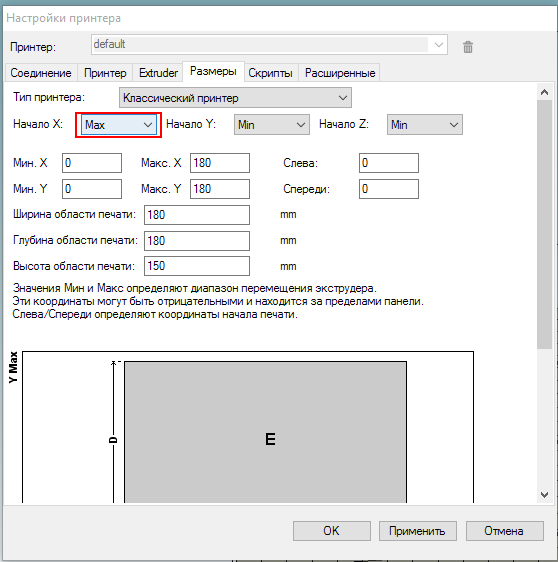

так же, необходимо указать прошивке, что мы будем использовать положение Home_X по стоповику X_MAX

делается это изменением значения у параметра #define X_HOME_DIR с -1 на 1

и последнее, необходимо в программе Repetier-Host так же указать что мы будем использовать Home_X по максимальной отметкеЕще одной проблемой со стоповиками вызвала калибровка стола по оси Z

Механический концевик идущий в комплекте постоянно давал погрешность ~1мм что не приемлемо и приходилось постоянно калибровать стол.

Сразу был заказан оптический концевик, но так как под этот DIY набор не было готовых моделей креплений (я не нашел) то решил сам изготовить крепление.

В целом, сборка от 3D-Diy очень качественная и вполне легка в освоении неопытным пользователям. Очень хорошая документация, постоянно ведется доработка модели принтера по конструктивной критике от покупателей что не может не радовать.

Качество печати довольно таки приличное, о чем я отдельно напишу статью в таком же стиле по настройке и калибровке данного DIY набора, а так же по установке боуден экструдера на эту модель с разработанными моделями крепления самого боудена и хотенда.

Особенно хочется отметить приветливость команды 3D-Diy, очень общительные ребята, помогали советами на протяжении всей сборки, подсказывали что необходимо для модернизации и даже баловали всякими плюшками при заказах дополнительной периферии, за что им огромное спасибо :) (не считать рекламой)

Еще больше интересных статей

Бесшумный настольный 3D-принтер PonyBot

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

350х350х500. Чертежи и модели.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Мама, почему я репрап?

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

отличная новость!

25 секунд не круг, замена отка...

Это работает когда нужно посчи...

Доброго здоровья! Вот учусь пе...

In a busy city like Philadelph...

Приветствую товарищи!Подскажит...

В общем тока приехал при...