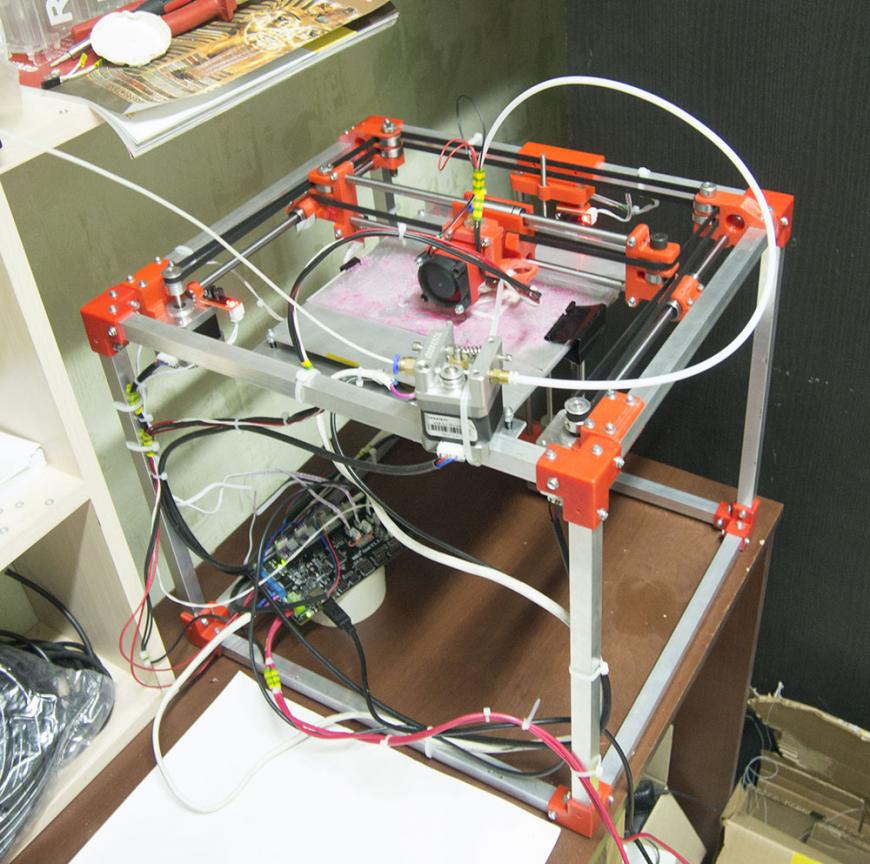

Kubocore: моя вариация Smartcore

Механика

Итак, я нагенерировал деталей и стал их модифицировать, чтобы они не прикручивались к фанере саморезами (буээ), а 'обнимали' профиль и насквозь крепились винтами. Надо сказать, из OpenJSCAD детали выходят корявые - Slic3r их не переваривает, в OpenSCAD импортируются плохо. А вот после автоматического ремонта в Netfabb Basic - все прекрасно. В общем, напридумывал деталей, прикинул раскрой алюминия, купил в 'Леруа' 5 метровых кусков профиля (меньше 100 рублей за метр!) и стал пилить и печатать. Да, я отталкивался от Smartcore 1.2, но конструкцию оси Z взял из предыдущей версии, там она на шпильке, а не на ремне. Все печатные детали изготовлены из красненького ABS BestFilament, заполнение 30%, печать на 'дровах'. Тут проблем не возникло.

Теперь - линейные подшипники. Я сначала собрал все на LM8UU парных, а потом приехала посылочка с LM8LUU (длинными). И я теперь не понимаю, зачем вообще использовать короткие (UU). Если на LUU все получается более гладко и прямо.

Далее - ремень. Китайский безымянный GT2. Добавить нечего. Ось Z - на китайской каленой шпильке M5 и обычной оцинкованной гайке. Шпилька ВНЕЗАПНО прямая, вобблинга не видел.

Стол

Родная консолька Smartcore ОЧЕНЬ хлипкая. Я к ней приколхозил конструкцию из алюминевого уголка, стало лучше, но в дальнейшем все это придется переделывать. На рамку из уголка на винтах с пружинами крепится алюминиевый нагреватель MK3, на нем сверху стекло, намазанное ацетоновкой (абээсовый сок с мякотью). Теплоизоляция снизу практически отсутствует (не нашел пока пробку, чтобы дешево и хоть немного по размерам подходило), поэтому стол греется хреново. Проблема точно не в проводах (короткие, 2.5 квадрата) и не в БП (30А).

Экструдер

Предполагалось, что будет ультрабюджетный E3D V5 китайский (менее 400 рублей). Но у него оказался дичайше кривой термобарьер, поэтому с 'дров' был снят E3D V6 от MZ3D. Он хороший. Пластик в него подается с помощью частично разбомбленного директа Geeetech MK8. Собственно мотор экструдера временно присобачен стяжкой к раме, ибо я пока не определился с его окончательным местоположением. А так он постоянно на виду, можно контролировать подачу. Для меня актуально, поскольку с боуденом я до этого не сталкивался.

Электроника

Шаговики китайские NEMA17 короткие (40 мм), концевики оптические (3 штуки). Smartcore предполагает установку индуктивного концевика оси Z на каретку, но я пока не уверен, что буду это делать. Потому что дополнительная масса, которая в процессе печати суть абсолютно лишний балласт. Драйверы DRV8825, все на 1/16.

Мозг - MKS Gen. Интегрированная плата, по функционалу аналогичная Arduino Mega + RAMPS, но неплохо продуманная с точки зрения схемотехники. Во-первых, импульсный DC-DC преобразователь для пятивольтовой линии, никаких линейных стабилизаторов. Соответственно, допустимое входное напряжение до 24 В. Не пробовал, у меня БП 12-вольтовый. Плюс всякие приятные мелочи - например, SMD мосфеты. На экструдер - поменьше, на стол - побольше. Теплоотвод на плату - не греются от слова 'вообще'. Короче, мой внутренний инженер-электроник платой доволен. Вот только одно у меня не 'скомпилилось' - на плате установлены разъемы, а не обычные длинные штырьки. А у меня шаговики и концевики с 'фишками' под штырьки, в разъемах держатся плохо. Ответные разъемы я быстро не нашел, поэтому надругался над MKS Gen с помощью паяльника.

Софт

Marlin от Smartcore, малость перенастроенный. Потому что текущая версия прошивки у них под ось Z на ремне - соответственно, для шпильки совершенно другие значения шагов на мм и ускорения. Никаких необычных настроек не делал - практически все заработало с первой заливки.

Ходовые испытания

Сначала я погонял только узел XY. Остался доволен, геометрия выстроилась без особых проблем. Потом собрал все воедино и торжественно произвел тестовую печать. Ну и, что я хочу сказать. На скорости 200 мм/с с ускорением 2000 аппарат колбасит, но не смертельно - технические детали с габаритами в единицы сантиметров, которые все равно потом шкурить и ацетонить, печатаются хорошо. На 100-150 мм/c вообще пока претензий не возникало. Но, да, мелочевку или что-нибудь сложно-художественное я печатать не пробовал.

После первых тестов, которые были объявлены успешными, я разобрал устройство, и пересобрал его, более-менее цивильно перепроложив провода. Так что, оно теперь не очень похоже на клубок из ремней и проводов.

Деталь печаталась на скорости 200 мм/с без ретракта (до его настройки пока руки не дошли). На верхнем десятке слоев скорость уменьшена до 50 мм/с, т.к. иначе размазня - слои очень маленькие. Сопло 0.4, слой 0.2.

Пара движений ножом и шкуркой

Настройки Slic3r. Печатал на 200%. Ускорения в прошивке - 2000.

Что дальше?

Аппарат, который я назвал Kubocore, уже печатает не хуже хорошо настроенных 'дров', но только в разы быстрее. Дальше надо сделать кронштейн для двигателя подачи пластика и крепление катушки филамента. Окончательно устаканить положение проводов, для эстетики собрать их в оплетку. Сделать более надежный датчик ноля оси Z. Переделать консоль стола в нечто более стабильное. И прибить пару костылей по бокам, чтобы повысить общую жесткость рамы и сделать корпус хотя бы частично закрытым. Ну, а потом, набравшись опыта, я буду строить третий принтер. Это будет еще не скоро. Но он будет еще быстрее и монументальнее. Рельсы, вулкан, изолированная камера, и что я там еще придумаю.

Все мои наработки по Kubocore, как и все данные по оригиналу (Smartcore) распространяются под лицензией GPL V3 и доступны на гитхабе. С документацией там пока не очень, но в принципе, если кому вдруг надо - разобраться можно.

Еще больше интересных статей

Бесшумный настольный 3D-принтер PonyBot

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

350х350х500. Чертежи и модели.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Экструдер 1

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Купленный на «Али» МК8 я...

Комментарии и вопросы

Оно не освобождает тебе руки.....

еще немножко техно-порно) кач...

Есть такая штука называется об...

Доброго здоровья! Вот учусь пе...

In a busy city like Philadelph...

Приветствую товарищи!Подскажит...

В общем тока приехал при...