PrintBox3D: Битва с осцилляциями Y, и с нестабильностью зазора стол-экструдер

Всю неделю, неспешно по вечерам я ковырялся в принтере. В первую очередь чтобы удалить осцилляции, но заодно и немного поколдовал над столом…

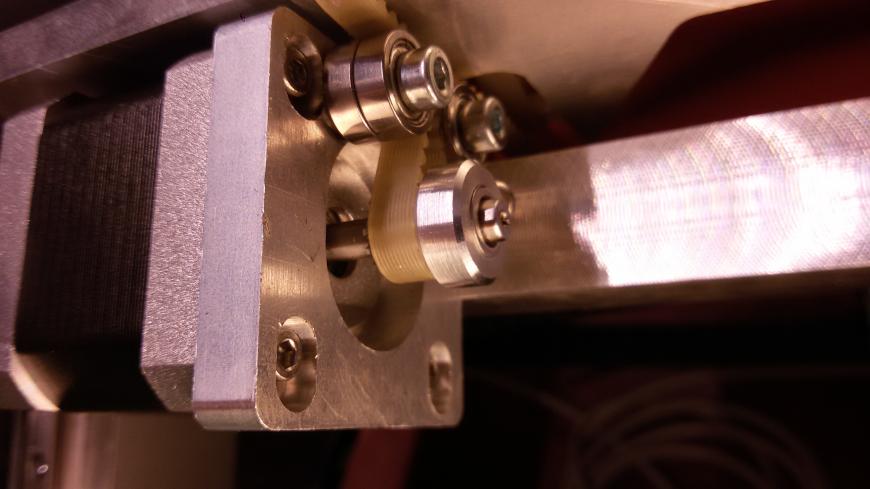

Разобрал я стол, снял ремень, открутил движок. Проверил биение шпульки – 0.10 мм. Диагноз есть, будем лечить!

Надо снять шпульку… Иксовую шпульку тогда я снял легко и просто, открутил прижимной винт и снял. А тут засада.

Пытаюсь я открутить прижимной винт. Одним ключом… БДЫНК, шестигранник сорван! Другим ключом… бдынк бдынк…. шестиграннику капут =((((((

Ну ладно, «мы пойдём другим путём». Достаю гравицапу!Пытаюсь пытаюсь… а пепелац не едет. Вот въелась, мерзавка. Ну сейчас я ей покажу, где раки зимуют.

Откусил провода от двигателя (вот почему там разъёма нет, а? Эй RGT?!). Вспомнился чудодейственный способ освобождения запсививших резьб. Молоток! Я ему бац молотком, а он и открутился! Победа!..? А хрен мне победа. Винт-то откручен, а шпулька-то всё равно не снимается!

Ну я опять за гравицапу… Ни с места, лишь шпульку покорёжил. Ну ладно, перехожу к более действенным методам, молоток. Тут уже становится страшно за подшипники шаговика. Зажал я ролик в тиски, по валу хрясь хрясь Хрясь ХХРЯСЬ! ээээ. Oops!Ну ладно. У меня есть запасная шпулька, осталась после ремонта оси X. Решил разнести эту в дребезги. Дело дремель!

Отдремелил я небольшой кусочек.. Батюшки! Шпулька то приклеена! Bingo! Тут то я её паяльничком тык тык, клей растаял, и шпулька снялась. Эх, знал бы заранее…УРА! Можно двигаться дальше.

А дальше была расточка дырки в шпульке, и выточка втулки. Особо тут рассказывать не о чем, просто много танцев вокруг токарного станка. Единственное, что в прошлый раз я сделал втулку из пластика, нарастив на проточенный вал 5 мм немного фотоэпоксидки, и сточив её до нужного диаметра. А в этот раз я заморочился таки, и сделал резец для расточки дырки 5 мм. Сначала я пытался сделать резец из сверла. Но не получилось – резец гнулся, а резать не хотел. Зато получилось переточить сверло по керамике и стеклу (там напайка ВК6).И вот наконец, шпулька сидит на моторе без малейшей толики биения (менее 0.01 мм).Ура!

Но перед тем, как обмерять точность, я решил ещё немного поколдовать над столом.

Со столом у меня есть такая интересная беда. Зазор между экструдером и столом плывёт со временем. Я могу сделать одну распечатку с идеальным первым слоем. А у следующей первый слой не ложится, зазор слишком большой. Я уже давно пытался это побороть. У меня переделана система винтов регулировки уровня стола, и переделан концевик оси Z. Всё это в целом помогало, но уплывание зазора так и оставалось, и я долго не мог понять, в чём же дело.

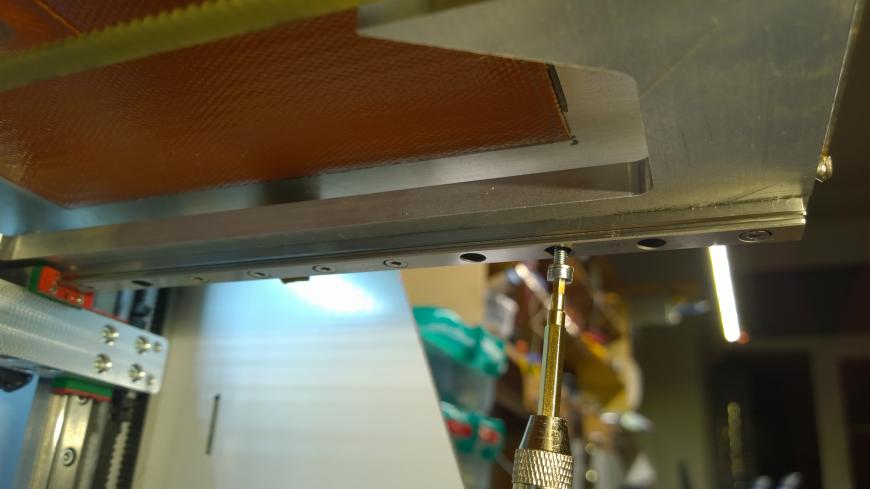

А не так давно у меня появилась идея, в чём же дело. Дело в том, что система «рельс, намертво прикрученный к алюминиевой плите» есть аналог биметаллической пластинки. И эта плита медленно нагревается от горячего стола, изгибается, и зазор стол-экструдер плывёт.

Вот, накалякал для пояснения:У алюминия коэффициент термического расширения примерно 21E-6 1/K, а у нержи – 10-17 в зависимости от состава. Ну в общем несколько меньше, чем у алюминия.

Эта теория хорошо объясняет, что зазор стол-экструдер обычно растёт, и что изменение будет меньше по краям стола, чем по центру (что я кстати тоже наблюдал). Также это объясняет, почему не помогает зануление оси Z по концевику, и что моё колдовство над винтами регулировки не шибко помогло.

Как исправить? Ну например можно дать рельсу и плите расширяться независимо. То есть надо ослабить винты. А затянуты они были зверски!

Тут я немного увлёкся… Я добавил шайбы гровера. И затянул каждый винт до упора, а затем отвернул на четверть оборота. Таким образом, рельс прижат лишь пружинистостью шайб. После этого головки винтов выпирали, и мне пришлось головки подсточить (можно было тупо сходить в метизы и купить других винтиков, но дело было вечером делать было нечего…)Ну вот, а чего же я добился? Посмотрим…ОБИИИДНО =(((

Осцилляций больше нет, это хорошо. А вот люфт почему-то стал больше. И это он такой после того как я натянул ремень сильно – с умеренной натяжкой люфт был ещё больше.

Результат: ±0.075 мм, заметно хуже чем удалось сделать по иксу.

Откуда этот люфт – я так пока однозначно и не выяснил. Первое подозрение конечно на люфт в зацеплении шпульки и ремня. Но так я руками пощупал покрутил, и как-то не уверен в диагнозе.

Но пока я оставлю войну с люфтом напотом. А сейчас время попечатать, посмотреть, есть ли польза от трудов.

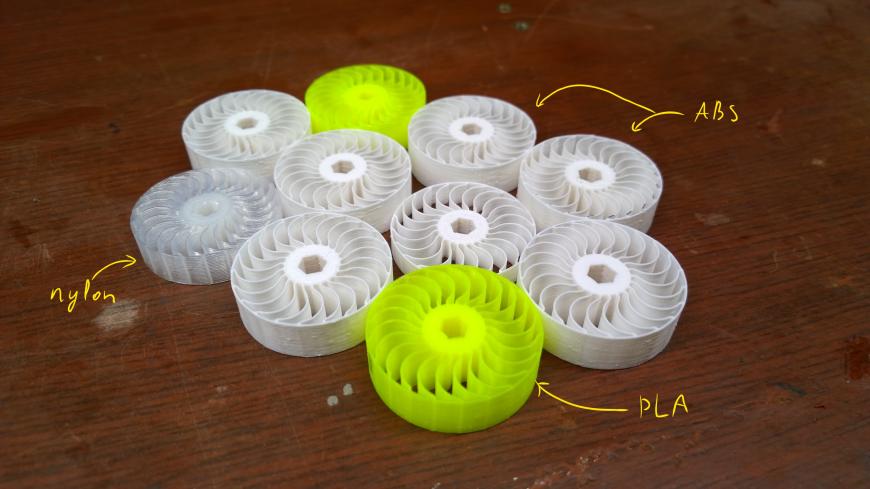

Напечатал несколько колёсиков. Немного увлёкся. Сначала отфигачил несколько из ABS, потом парочку из PLA, а потом даже попробовал нейлоном. Нейлоновое правда незадолго до конца вдруг резко начало загибаться, пришлось прервать.Результатом доволен как крокодил! Колёсики почти не бьют! Особенно из PLA ровненькие получились, биения глазом не видать.

И похоже мне удалось победить плывущий зазор: от колёсика к колёсику зазор стоял как вкопанный!

В следующей серии… А не знаю =3 ведь её может и не быть.

Еще больше интересных статей

Выравнивание стола наждачной бумагой / шкуркой

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Быстрое уменьшение зазоров между корпусом и шестернями... для печати мягким филаментом.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Настраиваем прошивку Marlin и заливаем её в 3D принтер

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Нету там только двойные а у ме...

Если современный бензиновый дв...

Ну, небо и земля же! Я правиль...

Где же на этой площадке её пра...

Пытаюсь подключить купленный д...

Я задал вопрос на 3dtoday про...

Здравствуйте коллеги! Подскажи...