PrintBox3D One

Описание 3D-принтера «PrintBox3D One»

О принтере «PrintBox3D One»

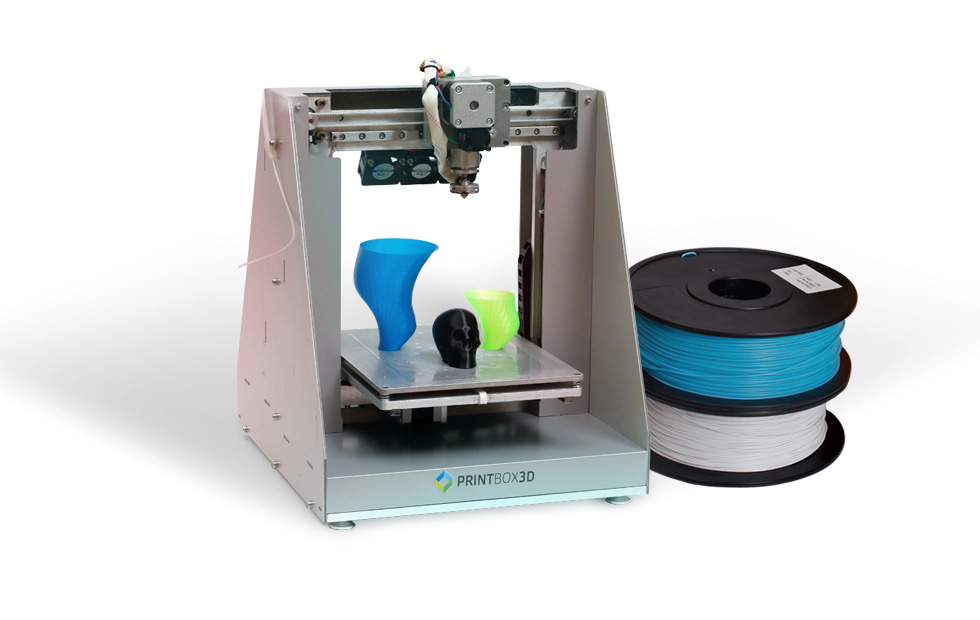

Одним из наиболее способных российских 3D-принтеров считается PrintBox3D One производства компании RGT. Устройство было разработано инженерами с богатым опытом в использовании станков с числовым программным управлением, и это видно по конструкции. PrintBox3D One может быть неказист на вид, но лишь потому, что разработчики старались добиться максимальной функциональности, отставив внешний вид на втором плане. Даже существующая облицовка обманчива – это алюминиевый композит, но применяется он только в обшивке. Несущая рама, направляющие и рабочая платформа чисто металлические – никаких пластиков или фанеры. В результате получается прочная, долговечная конструкция, не подверженная расшатыванию. Даже композитные боковины явно были установлены не для облагораживания внешнего вида (ничего особенно симпатичного в них нет), а для дополнительного упрочнения дизайна.

Вообще, внешний вид PrintBox3D One оставляет впечатление не бытового 3D-принтера и даже не чистого принтера вообще, а скорее небольшого многофункционального станка. Как оказывается, это не случайно – сразу же после появления PrintBox3D One в продаже разработчики заявили о скором релизе фрезерной насадки. Добавьте сюда возможность сверлить и осуществлять лазерную резку, и на вашем рабочем столе будет стоять самый настоящий многофункциональный станок. Но как не прекрасна многофункциональность, давайте взглянем поближе на основную функцию устройства – 3D-печать.

PrintBox3D One оснащен одиночным экструдером. Это означает, что возможности печатать разными материалами или цветами одновременно нет. Но такой ли это большой недостаток? Лучше уметь печатать хорошо одним материалом, чем плохо двумя. А печатает PrintBox3D One отлично. Разработчики заявляют минимальную толщину слоя в 50мкм – показатель на уровне профессиональных принтеров. Точность позиционирования в горизонтальной плоскости достигает +-20мкм – сказывается высокая прочность конструкции, противодействующая люфтам. Размер зоны построения тоже весьма неплох, особенно с учетом достаточно скромных габаритов самого принтера, и достигает 180х180х160мм. При этом устройство имеет достаточно высокую производительность – до 30см³ в час. Хотя, все зависит от сопла, а выбор вполне богат: в последнее время предлагаются сопла диметром 0,1мм, 0,2мм, 0,3мм или 0,5мм. Чем меньше диаметр, тем выше точность печати, но ниже производительность.

Одним из очевидных достоинств PrintBox3D One является возможность печати самыми разными термопластиками – PLA, ABS, PVA перечисляются производителем заодно с «другими». Под «другими» вполне могут подразумеваться нейлон и поликарбонат, да и любой композитный материал с полимерным наполнителем. Характеристики принтера позволяют экспериментировать.

Проблема с наиболее популярными пластиками PLA и ABS в том, что они обладают прямо противоположными свойствами и требованиями во время печати. PLA-пластик экологичен и безопасен, но недолговечен. ABS прочен и износоустойчив, но выделяет токсичные пары при плавке – не то, чтобы в смертельных дозах, но запах неприятен. PLA легко плавится, но долго застывает, требуя достаточно быстрого охлаждения наносимых слоев для предотвращения деформации модели. ABS требует более высокого температурного режима и плавного застывания во избежание деформаций при «усадке» (остывающая модель несколько уменьшается в объеме).

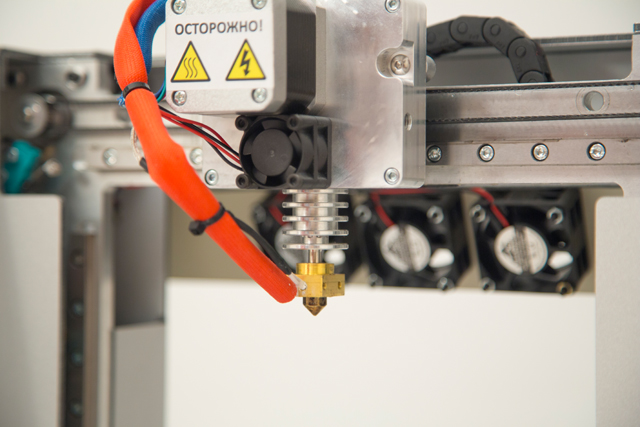

PrintBox3D One удовлетворяет противоречивым требованием за счет подогрева платформы при печати ABS-пластиком и обдува моделей PLA с помощью массива из трех вентиляторов. С платформой все понятно – толстая 4-миллиметровая алюминиевая конструкция с плоским нагревающим элементом мощностью в 300Вт и максимальной температурой в 150°С для быстрого и равномерного прогрева. Это сводит к минимуму возможность деформации первых слоев модели – их закручивание может привести к срыву модели с платформы цепляющимся соплом. А вот массив достаточно оригинален. Хотя подобное решение используется и на других принтерах, увидеть не один, а сразу три вентилятора нам пока не доводилось. Если же и их мощности не хватит для быстрого охлаждения слоев, лучше всего понизить скорость печати – так медленнее, но надежнее. Благо, что программное обеспечение позволяет это сделать. Кстати, быстрое застывание может помочь с экономией расходного материала – разработчики PrintBox3D One уверяют в возможности печати навесных элементов под достаточно большими углами, что означает меньшую потребность в печатных опорах.

Приятным моментом является и механизм подачи нити – редуктор и два валика, надежно обхватывающие пруток со сторон и тянущие с завидной силой. Можно не опасаться довольно часто встречающихся перехлестываний нити в катушках. Сам экструдер прогревается до максимума в 300°С для печати пластиками с высокой температурой плавления – маловато для нейлона, но примерно достаточно для поликарбоната. Корпус экструдера держится вместе четырьмя винтами. Разборка для чистки в случае забивания не предоставляет особых трудностей.

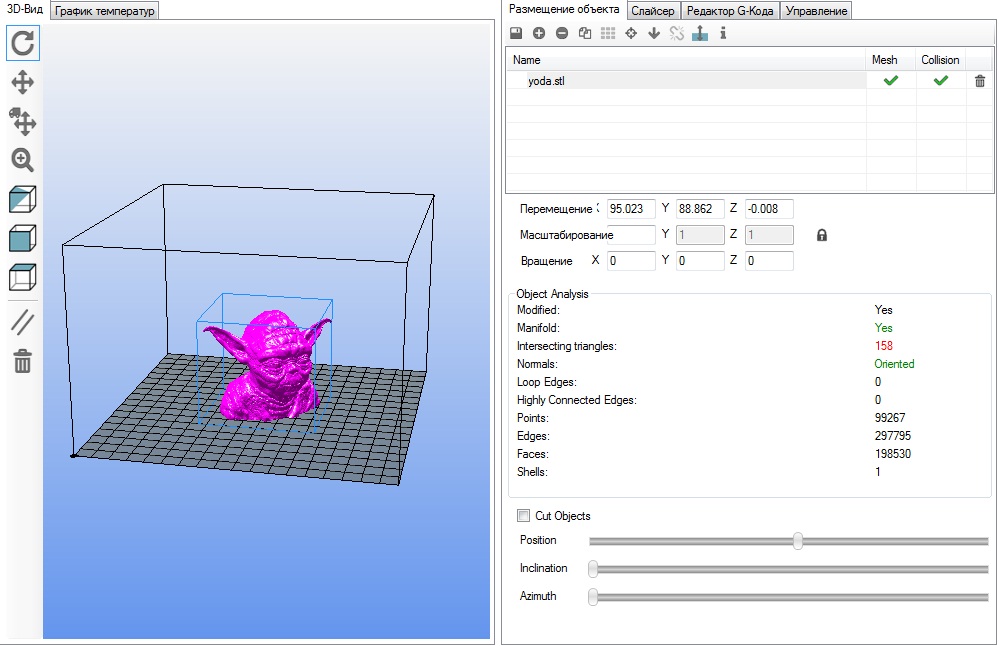

Еще одной интересной особенностью является использование программы Repetier-Host, популярного и способного программного обеспечения. Многие производителя предпочитают брать Repetier за основу, разрабатывая свои версии программы и урезая при этом многие из возможностей ради пресловутой легкости использования. На самом деле, оригинальный Repetier и так славится удобством, а богатый, хотя и пугающий ассортимент настроек будет лишь на руку тем, кто хочет выжать из 3D-принтера все, что можно. Кроме того, Repetier совместим со всеми популярными операционными системами (Windows, Mac, Linux) и полностью русифицирован.

Пожалуй, единственным достаточно серьезным недостатком PrintBox3D One можно считать отсутствие считывающего устройства для карт памяти, что исключает возможность автономной печати и оставляет процесс уязвимым к компьютерным сбоям. Достаточно большой вес небольшого устройства недостатком считать нельзя, ибо это цена за прочность, достигнутую за счет щедрого использования алюминия.

Напоследок, не стоит забывать о таком достоинстве серийных отечественных принтеров, как доступность локальной сервисной поддержки. Производитель предлагает сервисное обслуживание и продажу запчастей, а также гарантию на один год.

Обзоры и отзывы владельцев

- Почему PrintBox3D ONE: Посмотреть

Пишу этот отзыв спустя долгое время после покупки, потому что несколько лет всё-таки давала этому "недопринтеру" шанс. После того, как он приехал к нам первый раз, его тут же пришлось отправить продавцу обратно, потому что у него не работала плата. Уже тогда стоило задуматься о том, правильный ли выбор мы сделали. За два года владения, что только не было в нём поменяно. От сопел до проводки много раз. Но отдельно хочу сказать о конторе, которая его произвела, а именно об ИП Кирьянове Алексее Анатольевиче ИНН 290213842830. Когда наше терпение лопнуло, мы отправили это чудо производителю. Те взяли с нас за ремонт своего же барахла 10 тысяч рублей. И.....прислали обратно тот же неработающий принтер. Как печатал с дырами, так и печатает. Писали претензии - ноль реакции. Поэтому НИКОГДА не связывайтесь с этой конторой. Они не отвечают за то что производят. Никакой техподдержки от них нет. Прячутся и отправляют в чёрный список недовольных клиентов. Не, ну если вы, конечно, хотите просто просто подарить им деньги, то можете покупать их продукцию. А потом годами с ней маяться, как это делали мы.