Электронная отвертка в корпусе из флаконов от холодной сварки NOVAX

Похоже, что в настоящее время для человека что-либо мастерящего для себя, для работы, иметь такой инструмент как миниатюрная электронная отвертка становится почти обязательным, "must have", так сказать... Тема весьма интересная, информации много, вариантов исполнения тоже, причем есть проекты как крайне навороченные, так и простые - "из г...на и бамбуковых палок". Для себя отобрал подборку роликов по достойным внимания проектов на YouTybe, заинтересовавшиеся могут посмотреть здесь

https://www.youtube.com/playlist?list=PLOo-KihgB7BOgcicPy8E_nRnYn5w-CThX

Захотел себе такой инструмент, слизывать готовое не люблю - интереснее самому порисовать-помоделить, сделать (частично напечатать) свои детали применительно к той комплектации, что сам выбрал и заказал, самому смонтировать и собрать.

Маленькое ТЗ для себя:

1\ Отвертка должна полностью отключаться, чтобы случайное нажатие на кнопки в кармане (сумке) не разряжало аккумулятор.

2\ При зарядке должна быть какая-то индикация, что идет зарядка аккумулятора и когда полный заряд.

3\ На валу должна располагаться переходная втулка, обеспечивающая возможность использования набора 4-мм бит, который у меня уже есть. Вот такого типа

4\ Отвертка не будет использоваться для винтов больше М3, поэтому подпирать вал радиально-упорным подшипником задача не ставится.

5\ Главное - конструкция отвертки должна обеспечивать сборку-разборку, замену комплектующих без применения клея (половина тех прототипов, что я просмотрел, собиралась на термоклей, про такое понятие, как ремонтопригодность изделия, там речи нет...)

Итак - комплектующие для заказа:

1. Li-Po аккумулятор серии 18650 - 1 шт. (у меня был в наличии).

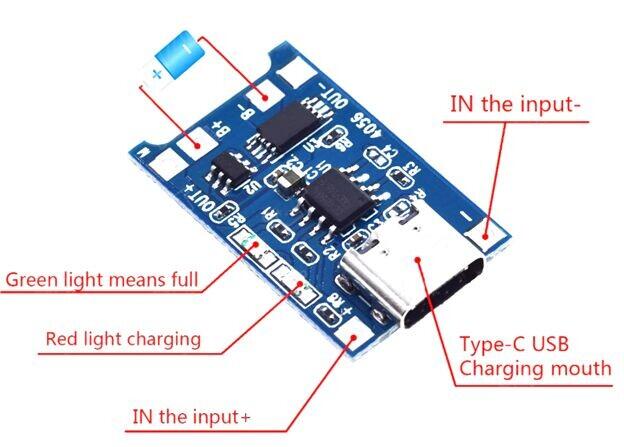

2. 1S_BMS_контроллер заряда аккумулятора на базе микросхемы 4056 c тем типом USB-разъема,под какой у вас есть шнурок или переходник, я заказывал такой

(с разъемом USB type C), но получил реально с микроUSB-разъемом, что для меня было некритично. Что удобно - на плате модуля есть 2 светодиода, красный горит в процессе работы\зарядки аккумулятора, при достижении полного заряда (4,2В) загорается зеленый.

(с разъемом USB type C), но получил реально с микроUSB-разъемом, что для меня было некритично. Что удобно - на плате модуля есть 2 светодиода, красный горит в процессе работы\зарядки аккумулятора, при достижении полного заряда (4,2В) загорается зеленый.

3. Микромотор с редуктором серии N20 ("американец" фирмы POLOLU или его клоны, напряжение питания 3...6 В, 200...300 об\мин), направление вращения вала меняется при смене полярности напряжения питания, вот такой

Сразу оговорюсь (для тех, кто мою подборку роликов смотреть не захочет) - при повышении напряжения питания момент на валу мотор-редуктора существенно увеличивается: при запитке просто от аккумулятора 18650 (3,7...4,2 В) вал редуктора можно остановить пальцами, при повышении напряжения питания до 5В - пальцами уже затруднительно, при 6В - практически невозможно. Следовательно, нужен еще

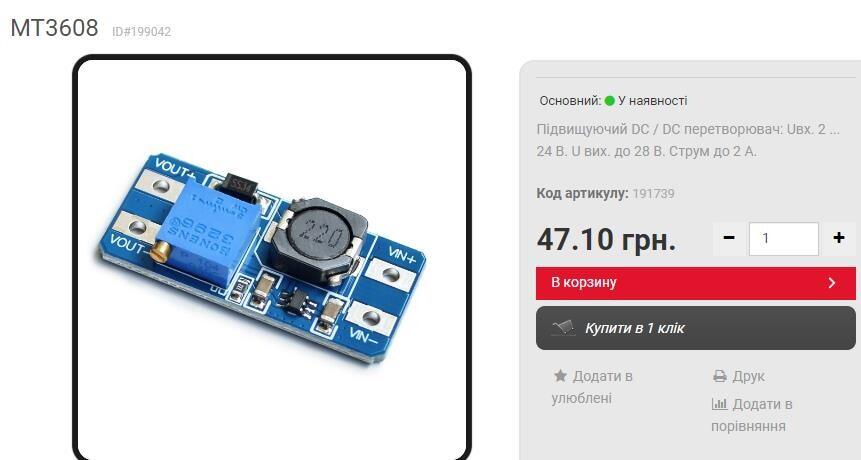

4. Повышающий DC модуль 3>>5 В или 3>>6 В. Удобно использовать вот такой модуль

на базе микросхемы MT3608 с плавной регулировкой выходного напряжения потенциометром, но таких не было в наличии, а ждать было невтерпеж, потому я пока поставил такой

(с дискретной регулировкой путем пайки сопли-перемычки).

5. Микрокнопки без фиксации PBS-700 (6,8х6,8х7 мм) - 2 шт. (включение вращения вала движка по- и против часовой).

6. Микрокнопка с фиксацией PTM-700 (те же габариты) - 1 шт. (переключение режимов "Зарядка\Работа").

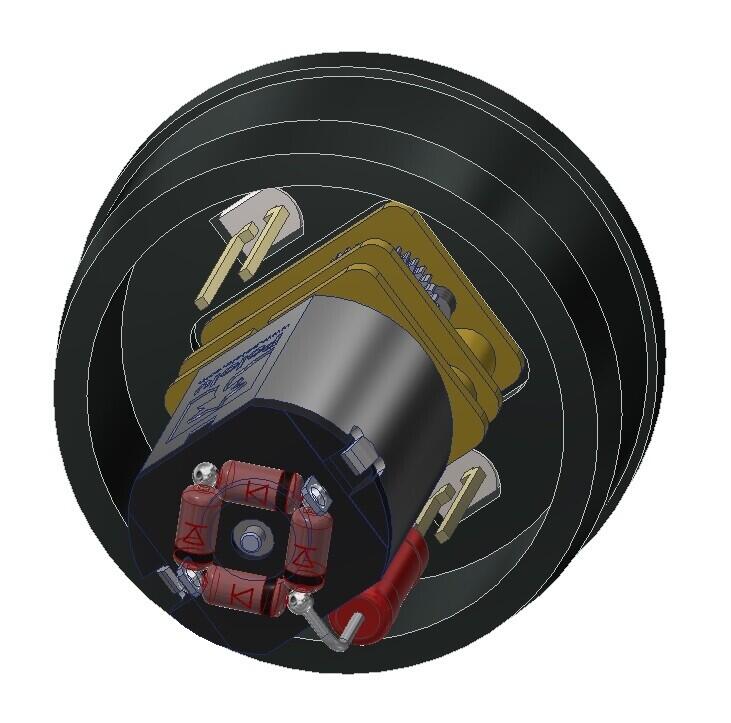

7. 2...4 параллельно включенных светодиода для подсветки при работе отвертки. Скажу сразу - пока я "правильного" и удовлетворительного для себя варианта не получил, но обязательно добью этот вопрос в будущем. Проблема в том, что 2 СД дают неправильное пятно засветки зоны работы, 3 СД (через 120 гр. по углу) "дерутся" с углами крепежного фланца двигателя при моих размерах (диаметре) корпуса отвертки, на варианте с 4-мя СД скорее всего остановлюсь, но пока он только проработан и не реализован (ищу СД, подходящие по току). Для того, чтобы подсветка включалась при любом направлении вращения вала движка, т.е. при любой полярности напряжения его запитки, прямо на контактах двигателя ставят выпрямительный мостик из 4-х диодов, с которого через гасящий резистор можно запитать светодиодную группу.

Далее, самое интересное - в чем все это собирать? Полипропиленовые трубы из "Эпицентра" изогнуты (поставляются на катушках) - греть-выпрямлять? - не интересно... Швабры с пластиковой трубкой-ручкой стоят, как 4 американских мотор- редуктора, жаба душит... Нашел алюминиевую ножку от кухонного стульчика - наружный диаметр 22,2 мм, внутренний - 18,1 мм. Диаметр аккумулятора 18650 - 18,4 мм, да еще проводки транзитные протащить, не запихнешь. Расточить (рассверлить) алюминиевую трубку по внутреннему диаметру хотя бы на длине 80-90 мм при такой толщине стенки никто из знакомых токарей не взялся, облом... И тут на глаза попалась пара флаконов от холодной сварки NOVAX,

которой когда-то латал подтекающую трубу. Материал - эластичный, прозрачный PET, длина подходящая, наружный диаметр колбы - 26,7 мм, стенка толщиной 0,5 мм - после обрезки получается достаточно жесткий цилиндр.

которой когда-то латал подтекающую трубу. Материал - эластичный, прозрачный PET, длина подходящая, наружный диаметр колбы - 26,7 мм, стенка толщиной 0,5 мм - после обрезки получается достаточно жесткий цилиндр.

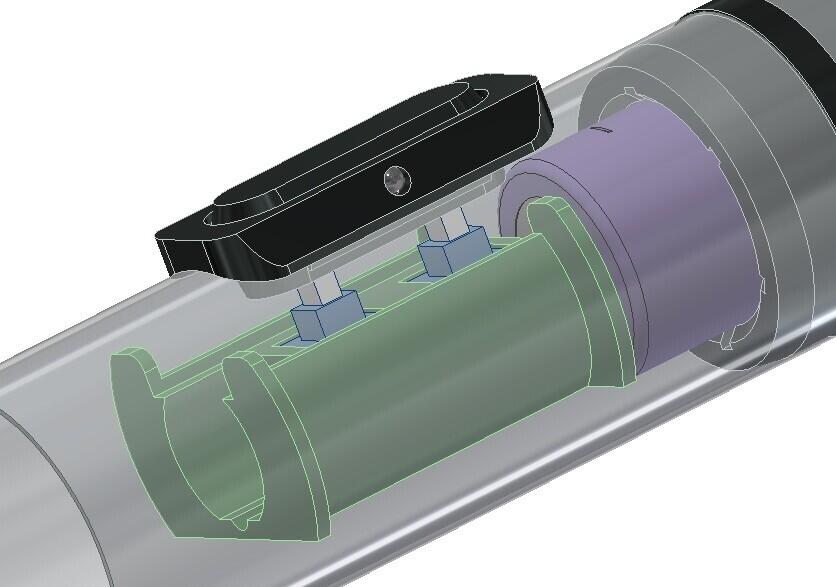

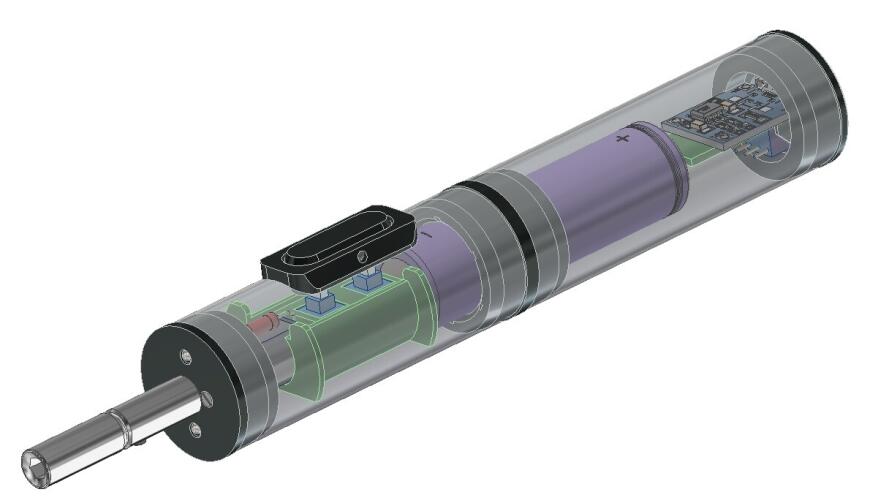

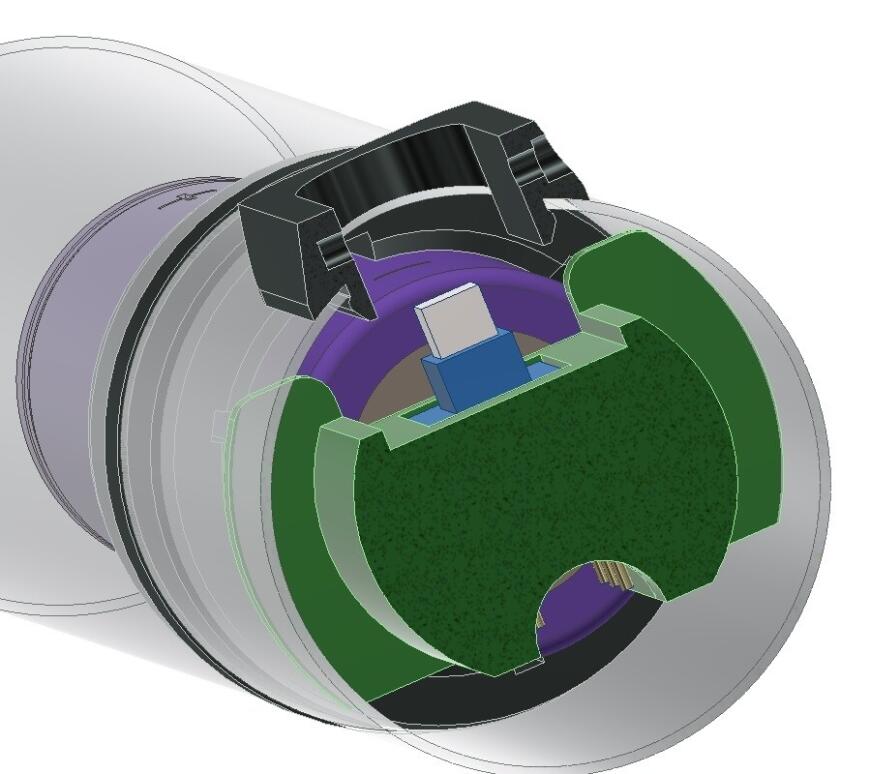

OK, далее ход модельной проработки в картинках:

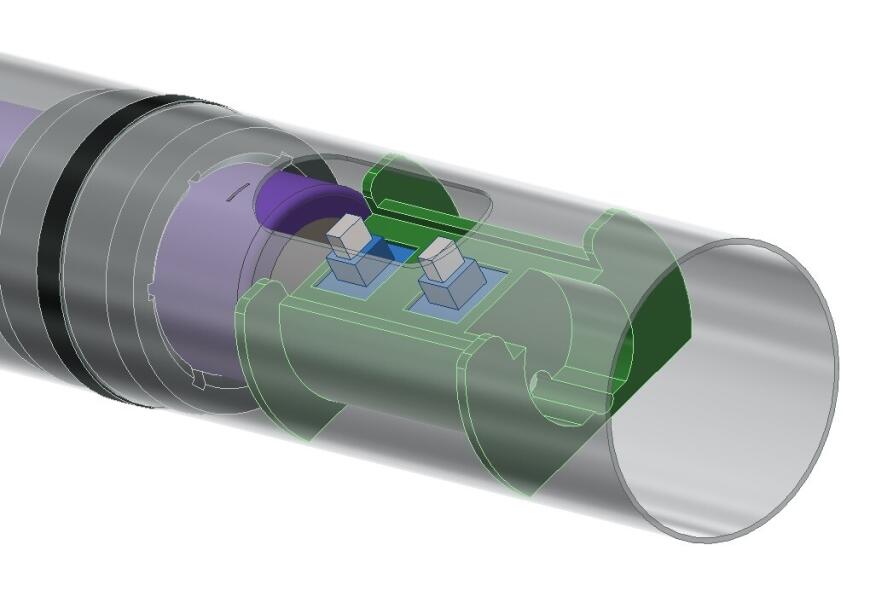

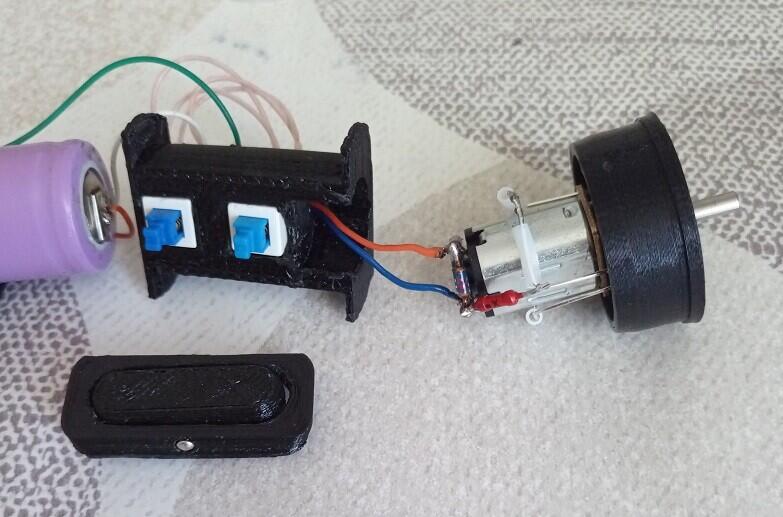

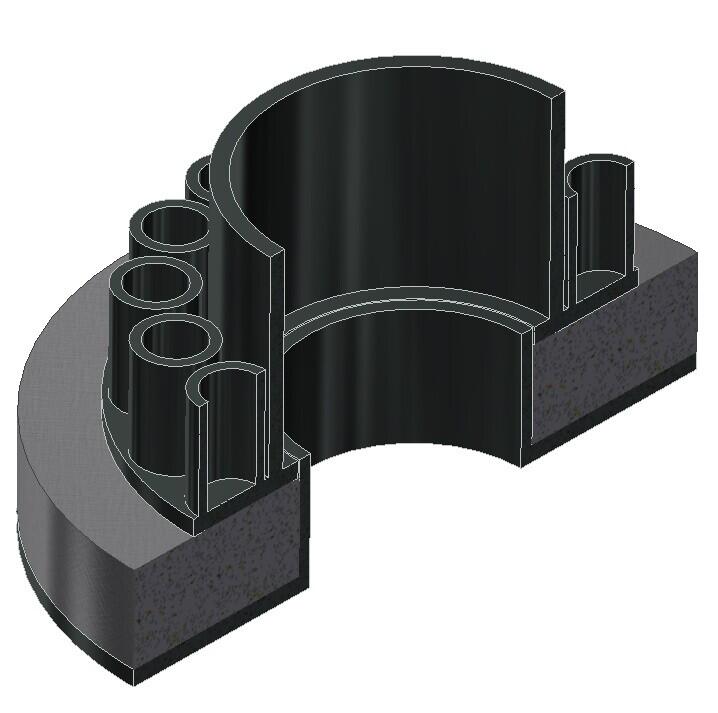

У обеих колбочек корпуса отрезается дно (у меня по компоновке получилась одна деталь 77 мм, другая - 71 мм). Обе детали с трением насаживаюся на проходное кольцо, во внутреннее отверстие которого с трением вставляется аккумулятор. В кольце для транзитных монтажных проводов есть 6 пазов. Для аккуратного вырезания овального отверстия в корпусной колбе 71 мм печатал тонкий (2 стенки - 0,8 мм) трафарет. Вырезать лучше горячим ножом.

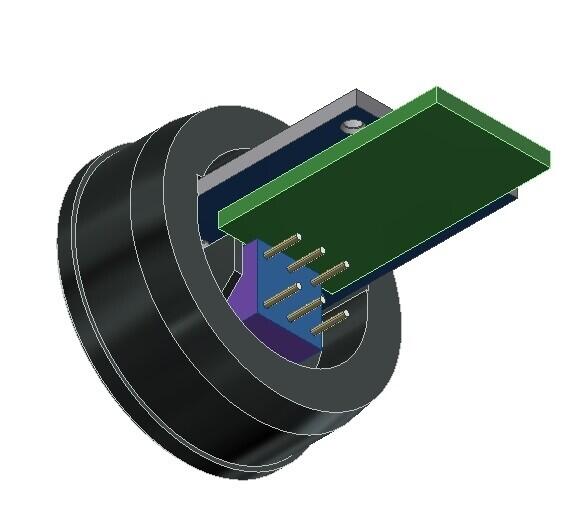

Корпус для 2 кнопок под клавишей-качалкой

Накладка кнопок (вщелкивается в овальное отверстие, прекрасно держится в нем на защелках)

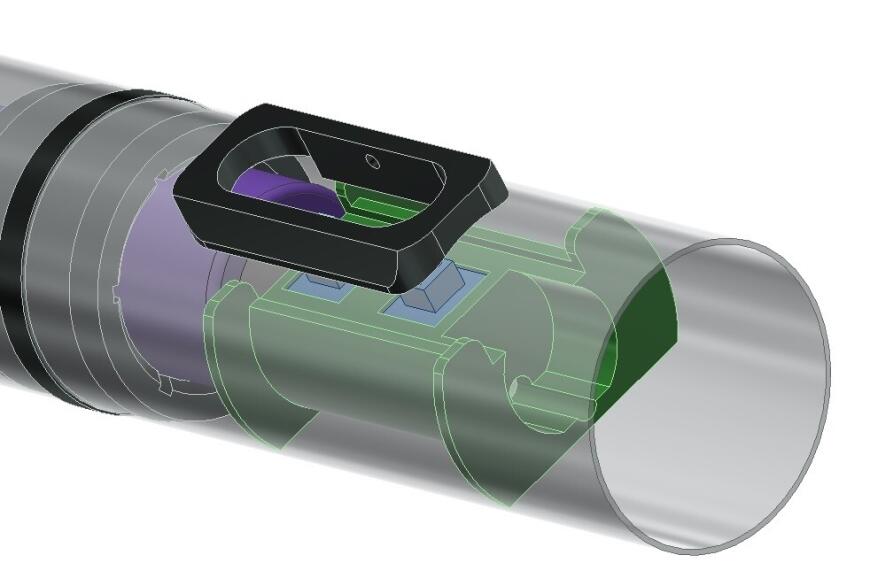

Клавиша-качалка с отверстием под оську-штифт ф1,5 х 11 мм в накладке Нижняя крышка с кнопкой выключения, BMS и повышающим преобразователем напряженияОбе крышки с элементами после электромонтажа закупоривают колбы корпуса сверху и снизу, как пробки на трении.

Нижняя крышка с кнопкой выключения, BMS и повышающим преобразователем напряженияОбе крышки с элементами после электромонтажа закупоривают колбы корпуса сверху и снизу, как пробки на трении.

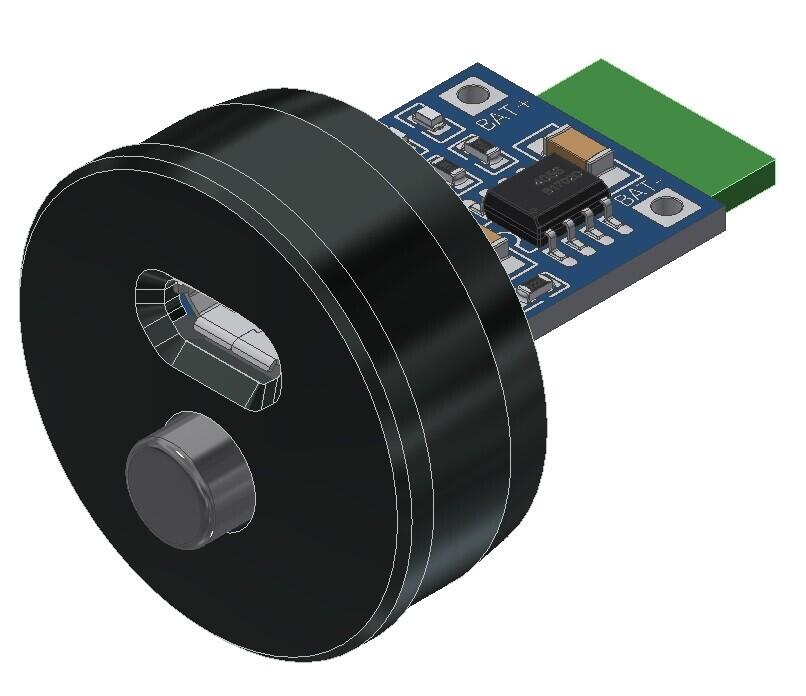

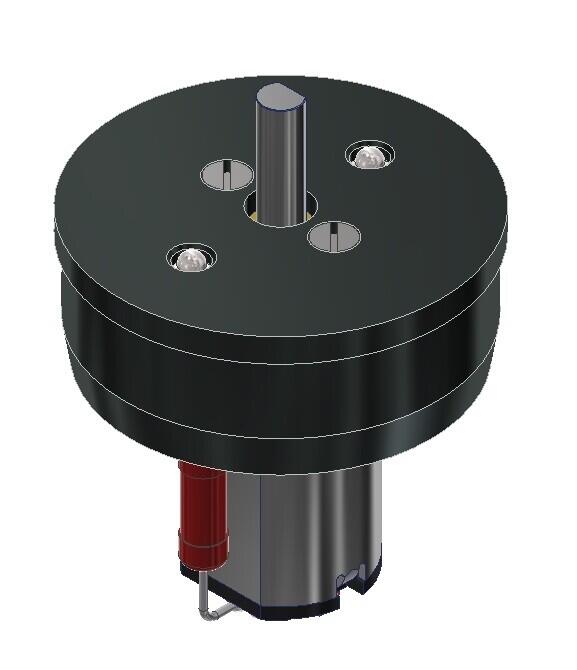

Верхняя крышка с мотор-редуктором, светодиодами подсветки, диодным мостиком и гасящим резистором

Верхняя крышка с мотор-редуктором, светодиодами подсветки, диодным мостиком и гасящим резистором

Обе крышки с элементами после электромонтажа закупоривают колбы корпуса сверху и снизу, как пробки на трении.

Обе крышки с элементами после электромонтажа закупоривают колбы корпуса сверху и снизу, как пробки на трении.

Правда, после экспериментов с моментом на валу редуктора, я все-таки дополнительно зафиксировал верхнюю крышку на корпусе винтиком М2 - движок прокрутил сам себя с крышкой и задком заодно провернул корпус с кнопками.

Правда, после экспериментов с моментом на валу редуктора, я все-таки дополнительно зафиксировал верхнюю крышку на корпусе винтиком М2 - движок прокрутил сам себя с крышкой и задком заодно провернул корпус с кнопками.

Держатель бит - из вышеупомянутого набора, переходную втулку с ф3 мм вала на ф5 мм держателя длиной 18,5 мм мне выточили.

Магнитная подставка с держателем бит - кольцевой магнит ф59,5 х 9 мм от старого динамика (пригодился наконец) + втулка-дно с трением входит в деталь держателя для 16 бит. Биты подмагничиваются постоянно и не вылетают даже при тряске из своих гнезд.

Ну, и все вместе - My WowStick, так сказать...

Модели печатных деталей отвертки выложил тут

https://cults3d.com/ru/3d-model/instrument/elektronnaya-otvertka-or-my-wowstick

Спасибо всем, кто заинтересовался и дочитал до конца! Мира всем!

Еще больше интересных статей

Кодовый замок. Продолжение истории.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Есть у меня статейка о кодовом замке, который был с...

Технологии 3D-печати помогли возвести шестнадцатиметровый монумент Олимпийского огня

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Печать и покраска деталей для автомобилей

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В этой теме я бы хотел немного отойти от 'домашн...

Комментарии и вопросы

не стыдно. при использовании б...

BTT Eddy не стал бы рекомендов...

А ко мне уже такой едет - мой,...

Приветствую. Для простого...

Коллеги. Столкнулся вот с...

Уважаемые, кто обладает опытом...

Добрый день! Может кто сталкив...