Еще раз о стоимости 3D-печати и о программе для ее расчета на примере с картинками :)

Вчера я выложил в своем блоге очередную пробную версию программы для оценки заказа на печать для того, чтобы получить отзывы - предложения, ошибки и т.д. И один из попробовавших ее обратился ко мне с вопросами по получающимся у него итоговым суммам - они выходили какие-то слишком маленькие. Может быть и еще кому-то это было непонятно при беглом взгляде на программу. Так что я решил подробнее написать о том как в программе посчитать сколько взять за печать и не обидеть себя :) О принципе построения задания на печать в ней. Но для начала давайте еще раз определимся из чего вообще складывается стоимость печати, как вообще ее оценивать.

Все нижеописанное - это мое видение того, как оценить исполнение заказа на печать и не остаться в минусе. Кто-то может считать по-другому :) Я же постарался учесть все детали и отразил это в программе.

Итак, Вам принесли файл модели и попросили ее напечатать. Сколько денег запросить за это?

Предположим, слайсер посчитал, что на эту деталь уйдет 200 грамм пластика. Можно просто взять цену, например, 20 рублей за грамм и выставить заказчику сумму 4000 руб. Или можно посчитать все честно и подробно :)

Само выполнение заказов на печать складывается из всего нескольких составляющих:

1) Сам материал, из которого деталь будет печататься.

2) Работа оборудования - принтера, сушилки и т.п.

3) Ваше время, затраченное на этот заказ. Я имею в виду, время, в течении которого Вы непосредственно были заняты заказом - подготовка в слайсере, возня с принтером, снятие и постобработка детали.

4) Какие-то дополнительные траты - например, Вы после печати отдали деталь на покраску и заплатили за это.

Теперь давайте пройдемся подробнее по каждому пункту.

1) Материал

Самый простой из пунктов - взяли потраченный вес или объем, умножили на себестоимость - и все. Но есть нюансы. Всегда возможен брак, причем на каком-то пластике его вероятность намного выше, чем на другом. Значит нужно добавить какой-то процент на вероятность брака, и по-хорошему для каждого вида пластика будет свой процент. А еще некоторые виды пластика приводят к ускоренному износу оборудования - взять те же наполненные стеклом или углом филаменты. Ну и, конечно, на пластике нужно зарабатывать, а не отдавать его по себестоимости, значит плюс еще какая-то наценка, зависящая от аппетитов исполнителя :)

2) Работа оборудования

Тут все немного проще. Для начала нужно определиться с себестоимостью часа работы оборудования. Например, есть принтер стоимостью 30 т.р. Расчетное время его жизни (до того состояния, когда купить новый будет проще, чем привести в порядок старый), например, 1000 часов. Плюс каждые 100 часов нужно проводить плановую профилактику - смазку, замену каких-то расходников и т.п. - стоимостью 1000 руб. Значит за 1000 часов его работы потратится его стоимость плюс 10 профилактик - 30000 + 1000*10 = 40 тысяч рублей. Делим на 100 часов и получаем 40 рублей за час работы - это себестоимость работы принтера. Еще нужно учесть вероятность внепланового ремонта (как вероятность брака в случае пластика) и заложить какой-то процент на его компенсацию - например, 10%. Получаем 44 рубля - себестоимость часа работы принтера. Или другой случай - оборудование в лизинге. Тогда просто считаем стоимость лизинга за час. Плюс добавляем какие-то плановые расходы, которые лизингом не покрываются. Ну и, опять же, во всех случаях - наценка, чтобы оборудование зарабатывало, а не работало в ноль.

3) Потраченное время

Печать деталей одного веса может иметь совершенно разную стоимость. Одно дело - простая ваза без всяких поддержек и сложностей, и совсем другое дело - сложная деталь с кучей поддержек, с проблемными местами. Первую деталь сунули в слайсер, отслайсили, поставили на печать, вынули из принтера - можно отдавать заказчику. Со второй деталью придется повозиться и при подготовке - найти наилучшее ее положение, расставить поддержки, проверить что все в порядке. После печати удалить все поддержки, возможно, обработать следы от поддержек, подретушировать возможные дефекты типа наплывов и т.д. В первом случае Вы потратите 30 минут своего времени, во втором можете и 3 часа провозиться, и больше. Причем, с весом пластика это связано слабо - на одну и ту же деталь с заполнением 10% и 80% придется убить времени плюс-минус одинаково. А если для детали еще требуется шкуринг, ацетонинг, покраска - все вот такое, то вес пластика и вовсе почти перестает играть заметную роль. Наценка тут лишняя, исполнитель просто оценивает свое время в определенную стоимость и все.

4) Другие затраты

Тут все элементарно - сколько потратили на что-то еще - столько и добавили к стоимости. Возможно с каким-то своим профитом - значит плюс наценка :)

Вот как-то так, на мой взгляд, формируется стоимость 3D-печати. Стоимость материала + стоимость работы оборудования + стоимость потраченного времени + сумма дополнительных затрат если они есть.

Нет, конечно можно просто ставить цену за грамм 15 рублей, а потом, глядя на модель, прикидывать "Так, деталь непростая, может не с первого раза получиться, да еще и шкурить ее... Умножу-ка я стоимость еще на четыре, тогда хватит" :) Почему бы и нет, вполне имеет право на жизнь и такой способ :) Только объяснить заказчику из чего сложилась стоимость заказа будет сложно. Придется придумывать обоснование. Ну и мое личное мнение - так дела не делаются. Поэтому я и пишу программу, помогающую посчитать все правильно - чтобы и самому не остаться в накладе, но и заказчика не пугать необоснованно завышенной стоимостью.

Как все это забить в расчет задания в программе

Теперь я покажу на примерах как учесть все это в расчете стоимости задания на печать в программе, которую я пишу, и получить адекватную для обеих сторон стоимость.

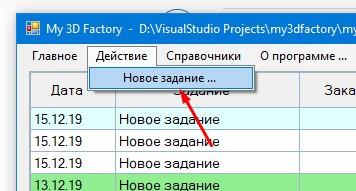

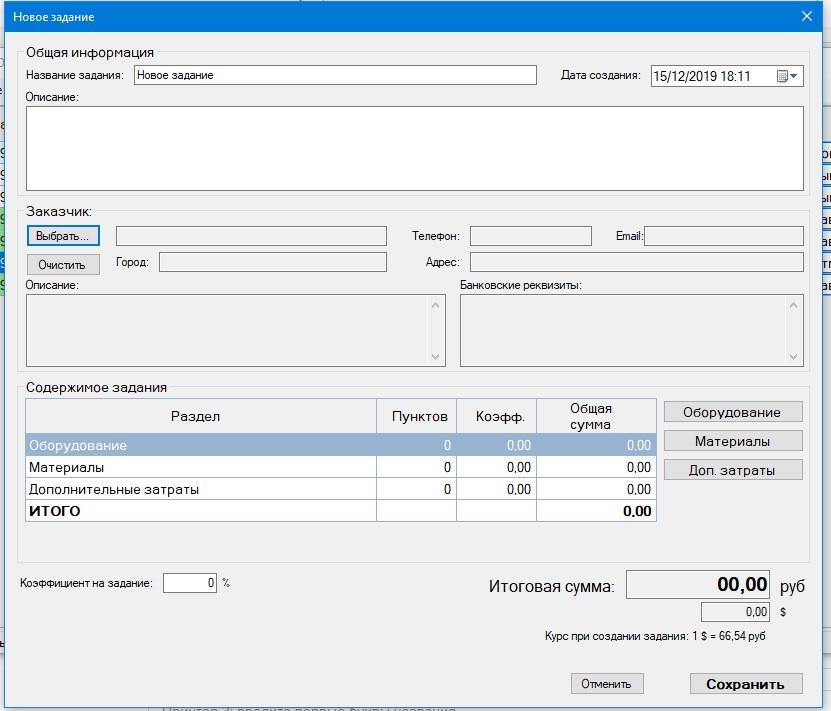

Итак, вам дали деталь и попросили посчитать стоимость ее печати. Определяетесь на чем печатать, из какого материала, что кроме принтера будет использовано, сколько времени Вам нужно будет потратить на все дела. Загоняете в слайсер и смотрите что он выдаст по времени печати и объему потраченного материала. И начинаете в программе новое задание:

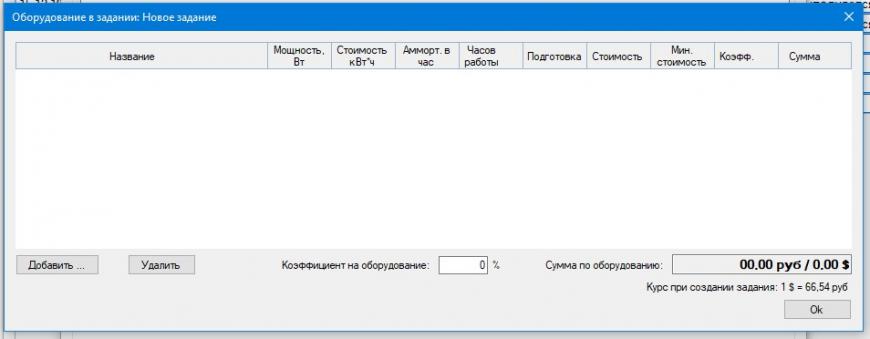

Вбиваете название задания, пишите описание (если нужно), указываете заказчика (не обязательно) и переходите к формированию самого задания. Нажмите кнопку "Оборудование" (или двойной клик на строчке "Оборудование" в таблице).

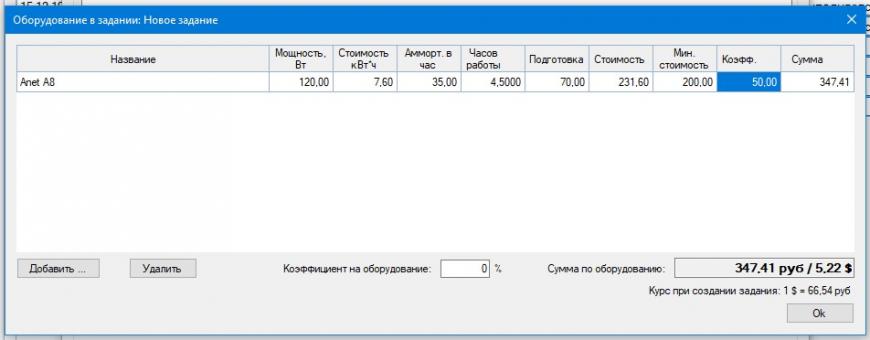

Теперь, нажав кнопку "Добавить", выберите из открывшегося справочника нужный принтер. Если такого там еще нет, то можно сразу там же добавить новое оборудование и задать ему все параметры. Выбрали принтер:

Теперь, нажав кнопку "Добавить", выберите из открывшегося справочника нужный принтер. Если такого там еще нет, то можно сразу там же добавить новое оборудование и задать ему все параметры. Выбрали принтер:

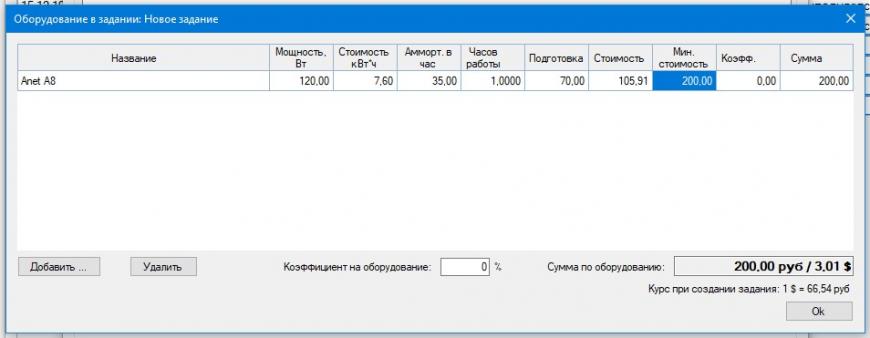

Все его параметры будут взяты из справочника, остается только изменить графу "Часы работы", указав там результат из слайсера с поправкой на реальный принтер (у меня, например, слайсер выдает примерно на 30% меньше времени, чем в реальности) - например, 4.5 часа. При желании можно поправить и любой другой параметр (кроме Стоимость и Сумма):

Все его параметры будут взяты из справочника, остается только изменить графу "Часы работы", указав там результат из слайсера с поправкой на реальный принтер (у меня, например, слайсер выдает примерно на 30% меньше времени, чем в реальности) - например, 4.5 часа. При желании можно поправить и любой другой параметр (кроме Стоимость и Сумма):

Мощность, Вт - средняя мощность оборудования в Ваттах. С точным подсчетом можно не заморачиваться, указав заявленную для этого оборудования мощность, все равно для большинства оборудования она играет мизерную роль в общей сумме.

Стоимость кВт*ч - стоимость электроэнергии там, где оборудование работает.

Амморт. в час - себестоимость работы принтера, которую мы считали выше.

Часов работы - сколько часов оборудование будет работать в этом задании.

Подготовка - в какую сумму Вы оцениваете работу по подготовке оборудования. Заправить пластик, откалибровать стол и т.п. Можете указать 0 если оборудование просто включил и все :)

Стоимость - результат расчета по предыдущим параметрам, без учета минимальной стоимости и коэффициента. Грубо говоря - себестоимость работы этого оборудования в этом задании.

Мин. стоимость - минимальная стоимость этого оборудования. Может быть 0.

Коэфф. - ваша наценка на работу этого оборудования, т.е. ваш заработок на нем :)

Сумма - итоговая сумма с учетом всех параметров. Та, которая пойдет в счет заказчику.

Сейчас это посчитана себестоимость работы принтера - только его плановая амортизация. В графе "Коэфф." нужно указать процент вашей наценки и процент риска брака печати, если печать придется начать заново. Скажем, 50%. Получаем:

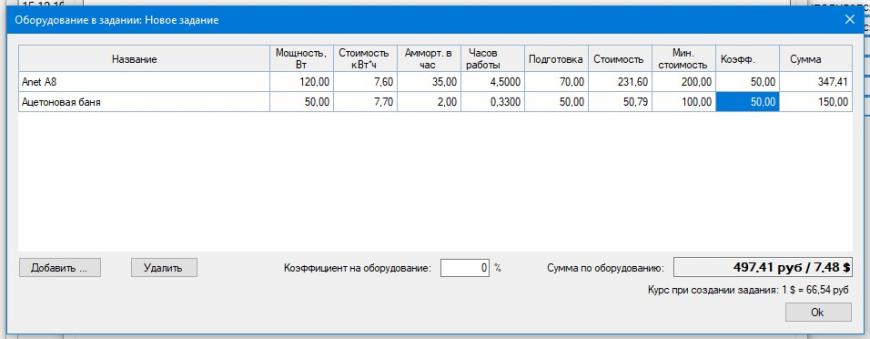

Заказчик просил еще и сгладить поверхность после печати, значит добавляем 20 минут ацетонинга с такой же наценкой:

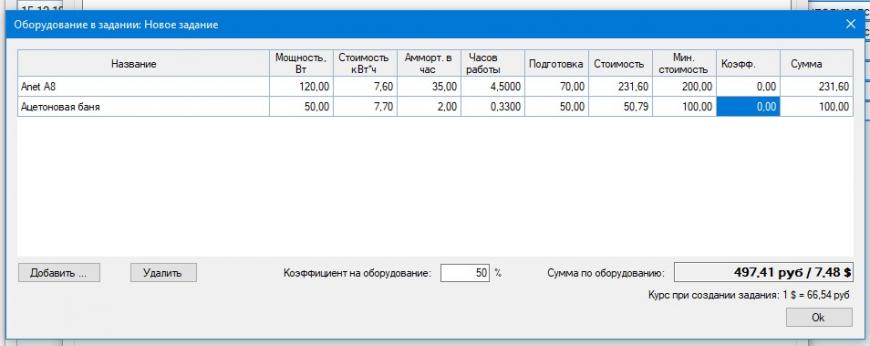

Если наценка на все оборудование одинакова, то ее можно указать не для каждой строчки отдельно, а сразу для всего списка, внизу в поле "Коэффициент на оборудование". Если для какой-то строчки указан еще и свой коэффициент, то он просуммируется с общим:

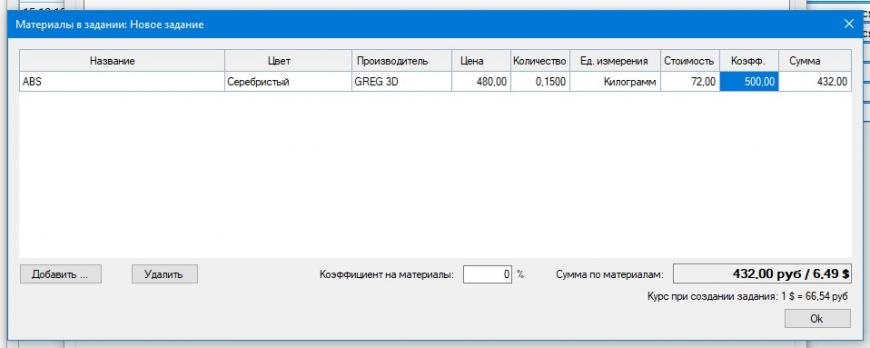

Жмем ок, возвращаемся в окно нового задания и там жмем "Материалы", чтобы выбрать что потратим на это задание. Там действуем аналогично% жмем "Добавить", выбираем нужный материал (если его еще нет в справочнике, то добавляем), меняем параметры. Тут можно изменить только цену, количество и коэффициент. На материал наценку можно поставить и побольше, кроме того в нее должен быть включен риск брака. Итак, ABS 150 грамм, наценку я поставил 500%:

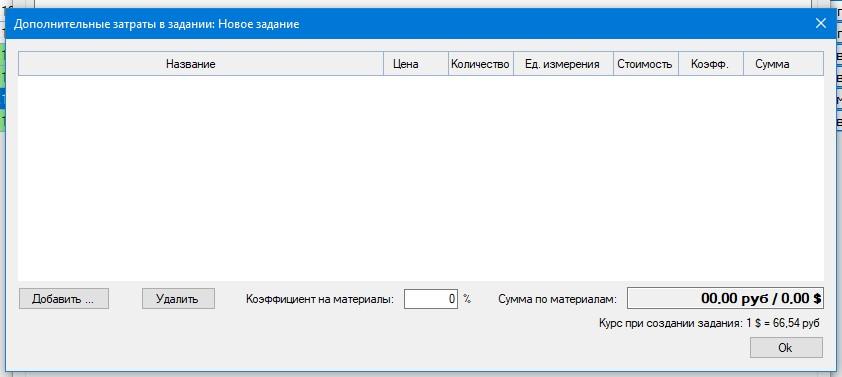

Жмем "Ок", выходим в окно задания и жмем "Доп. затраты":

И вот сюда нужно включить и вашу работу, и сторонние затраты - все, что не вошло в материалы и оборудование. Все так же, как и предыдущих случаях - "Добавить", выбрали, изменили параметры.

И вот сюда нужно включить и вашу работу, и сторонние затраты - все, что не вошло в материалы и оборудование. Все так же, как и предыдущих случаях - "Добавить", выбрали, изменили параметры.

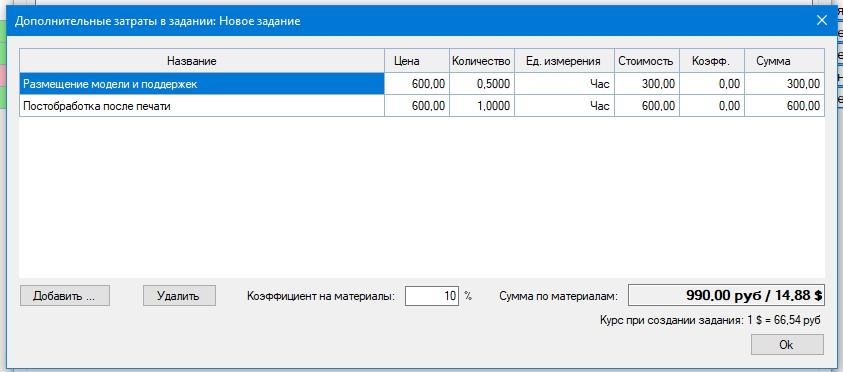

Первый пример: деталь примитивная, времени на подготовку и постобработку потрачено минимум:

- 30 минут в слайсере плюс включение и запуск принтера

- час на снятие детали и инспекцию что все в порядке (30 минут), плюс ацетонинг (30 минут), плюс 10% на всякий случай (например, дефектов оказалось больше, чем ожидалось, и на их устранение было потрачено 40 минут, а не 30):

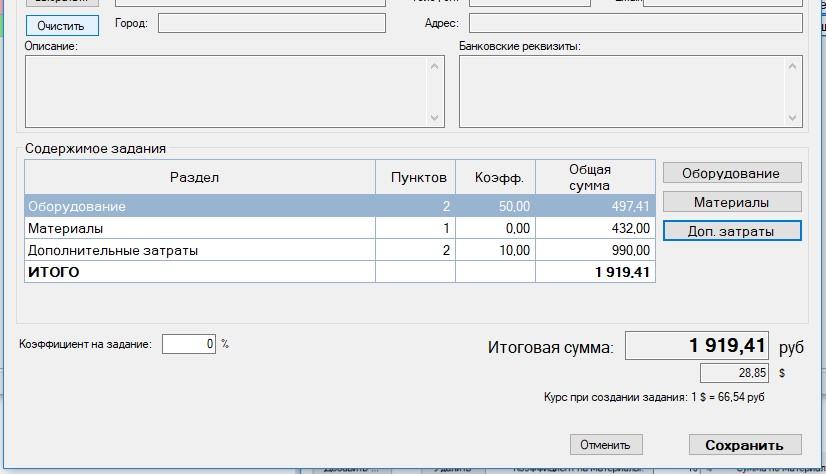

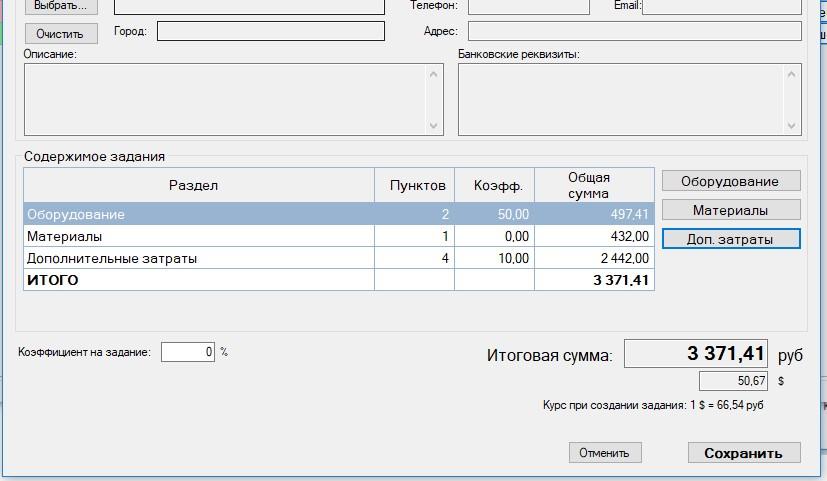

Жмем "Ок", возвращаемся в окно задания и видим там итоговую сумму:

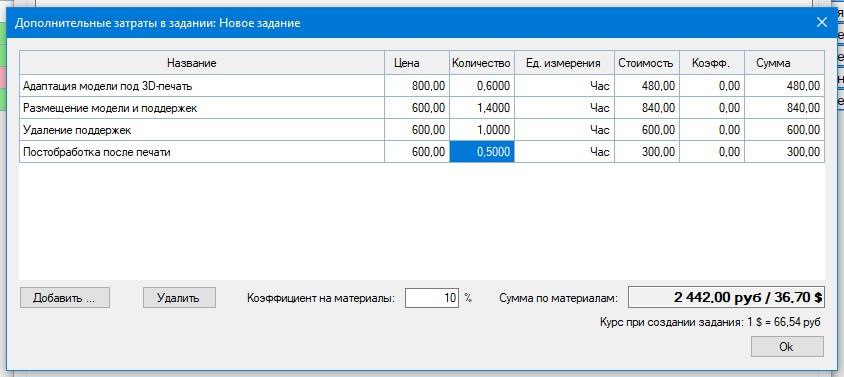

1920 рублей за деталь 150 грамм из дешевого ABS при почти минимальных затратах собственного времени. Кому кажется мало - могут увеличить стоимость своего часа работы, или наценки. Кому кажется много - наоборот :)Давайте теперь рассмотрим случай посложнее: такая же деталь на 150 грамм, но с кучей поддержек, да еще и модель левая, кривая, которую пришлось исправлять. Оборудование и материалы остаются прежними, а вот время своей работы мы увеличиваем. Во-первых, не 30 минут в слайсере, а полтора часа на исправление модели и правильную расстановку кучи поддержек. Во-вторых, после печати опять же убили час только на то, чтобы убрать поддержки и подшлифовать следы от них, плюс 30 минут ацетонинга. А, и еще нюанс - более квалифицированная работа по исправлению модели стоит дороже:

Жмем "Ок" и видим уже совсем другую сумму за все те же 150 грамм:

Если кому-то мало и этого - можно сделать общую наценку на все задание в поле "Коэффициент на задание" :)

Вот как-то так я вижу расчет стоимости печати и вот так его можно проводить в программе.

Но гибко настраиваемые пункты в справочниках и коэффициенты наценок, как индивидуальные для каждой записи, так и общие для категорий и задания, позволят, я думаю, применить и другие методы расчета. Я не настаиваю на том, что мое видение единственно верное :)

Еще больше интересных статей

Anycubic на Formnext 2025: анонсированы новые Photon P1, Kobra S1 Max и Kobra X

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сотрудничество realme и Bambu Lab

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Просмотр STL в проводнике Windows как thumbnail

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

У меня нет цели стать гуру печ...

абсолютно согласен. значит не....

На сайте так и сказано, что це...

Здравствуйте. Нужна помощь в п...

Доброго времени суток.Подскажи...

При печать иногда часть модели...

При включении 3Д принтера АНЕТ...