Подшипник скольжения вращательной пары-'Опыт - втулки, валы'.

усиленный от износа (да и вообще какой-либо), то прийдётся писать не одну статью, а серию, где будет описан каждый опыт,

который необходим для возможности реализации конечной работы.

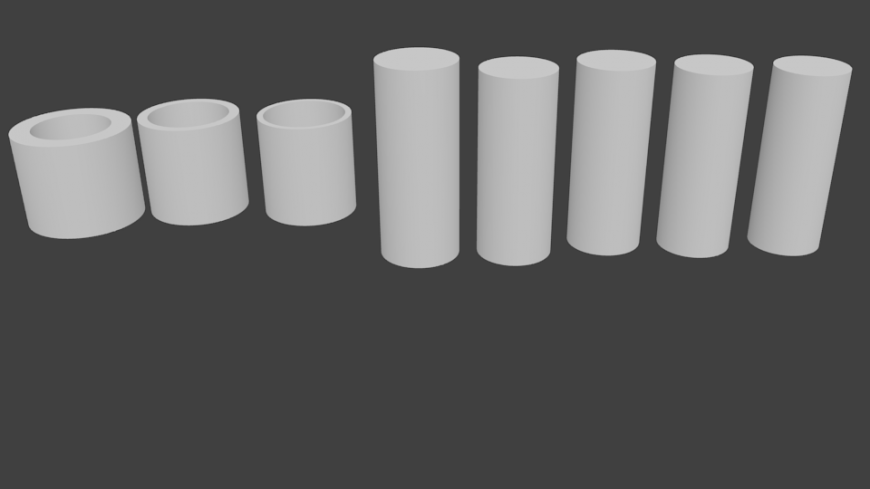

Сегодня было решено сделать опыт с валами и втулками, где при посадке таковые, при необходимости будут нагреваться и охлаждаться.

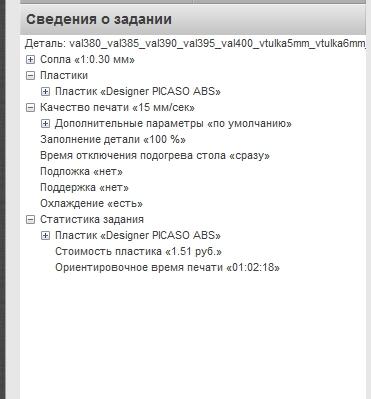

Пластик применяемый в опыте, конечно, ABS.На скриншоте задания размеры в миллиметрах и сотых долях - сотках, единственное что - не влезла в окно задания самая экстремальнаявтулка на 460 соток, где толщина стенки втулки будет равна диаметру сопла. Вообще в слэйсере есть настройка, что минимальная толщина стенки - 1мм,

но просто интересно, я думаю что это речь идёт о заполняемой детали. И почему такой опыт - потому что ранее мною было выяснено, что 20 соток

слайсер обрабатывает, и просто интересно что будет с толщиной стенки в диаметр сопла, и кроме того, чтобы получить втулку толщиной стенки в 0.3 мм -

я не знаю как надо сверлить, мне такое оборудование не знакомо (имеется ввиду точность). Кроме того, почему именно пластик - гонка за малым весом.Ну вот, пока идёт печать, уже начну описывать результат:

Толщина стенки 0.5 не достижима, достижима толщина стенки 0.3, так как видно, что каретка, при прохождении этих двух втулок делает одинаково один проход.

Но просто интересно - что получится с размерами втулок - как слайсер их нарезал, и какая толщина получяается при диаметре сопла 0.3.

Предполагается, что тольщина стенки втулки 0.3 мм не критична, но при печати подшипника толщину стенок буду делать 0.6, так как не охота менять, а прежде покупать сопло.

Итак результат, в силу слабой камеры старенького смартфона расписывать больше прийдётся текстом.Итак, что получилось, по штангенциркулю сразу именую 'в'+номер:

валы:

печать: планируемое:

'в1' что-то близкое к 3.85; 3.8

'в2' 3,9; 3.85

'в3' 4 мм; 3.9

'в4' 4.1 мм; 4

'в5' что-то похожее на 4.15;

втулки 'т'+номер :

т 1-3 внешний диаметр по возрастанию- 4.8; 5; 6.1; 4.6; 5; 6

Итак, штангенциркуль конечноштангенциркуль+ окружности не совсем точны, поэтому пока вот так.

Стыкуем свободно:

в5+т3 идет но с трением небольшим.

Ого! в5, гораздо свободнее стыкуется с т2, чем с т3!

Идем далее:

т1 стыкуется только с в2.

Пришло время нагрева грячей водой (где-то 68 C), греть имеет смысл только т1.

После нагрева т1 села на в3, но по шву дала трещину.

По толщине стенок втулок:

две втулки 0.6, и одна 1.2.

Вот такие результаты.

Вывод таков, что нужно отпечатать пластинки в вертикольном положении на боку.

Размер в длинну 50мм, толщина 0.3; 0.5; 0.6; 0.8; 1 мм. высота пусть будет 20мм на столе принтера.

Если кто-то может сказать какие именно следует вводить значения толщины пластинок - прошу.

Завтра следует статья 'подшипник скольжения вращательной пары - возможности сопла на пластинках'

Еще больше интересных статей

Комбинированная печать, для оптимизации конечного результата.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Кейс 3DVision: напечатали кабину грузовика Scania на 3D-принтере HeyGears Reflex RS

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Тонкости 3D-печати. Часть 2. Теория и практика.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Данная часть будет посвящена...

Комментарии и вопросы

Обзор ни о чём. Где примеры пе...

Зависит от версии. iDryer X ав...

а пошел-ка ты в бан ))

Подскажите пожалуйста по повод...

Всем доброго дня! Попытк...

Всех приветствую! на принтере...

Всем привет.Хочу купить бюджет...