Литье из алюминия по напечатанной модели и питерский Кастомайзинг

Всем доброго времени суток, меня зовут Алексей и, прежде чем перейти к делу, немного расскажу о себе, т. к. это первый пост на 3DToday.

С 2014 года я занимаюсь 3D дизайном, проектированием, 3D печатью, ЧПУ-станками, изделиями из металла, ювелирными изделиями и немного кастомайзингом. За это время скопилось много опыта: далеко не только в 3D печати, но и в смежных технологичных сферах. Пожалуй, пришло время им делиться — так родилась идея цикла статей про использование 3D печати как одного из инструментов в цепочке производства на базе небольшой мастерской. Акцент в этих статьях будет, скорее не на том, ЧТО напечатано, а о том, что было ДО, и что происходило ПОСЛЕ непосредственно самой печати.

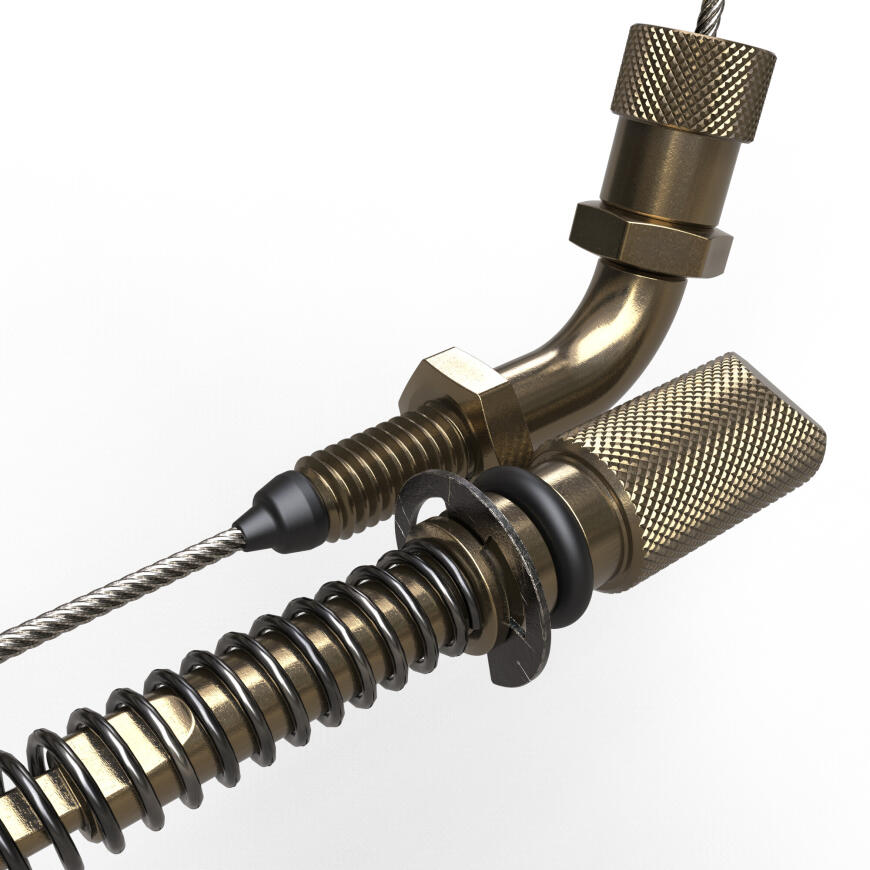

Весной 2018, не за долго до международного мото-форума IMIS-2018, мой друг и коллега, Алексей Черкасов, поделился со мной идеей сделать кастомный литой алюминиевый впускной коллектор на свой мотоцикл. К слову, этот проект на базе Yamaha XS650 он строил уже полгода и планировал участвовать на этом весеннем кастом-ивенте. У него было два винтажных карбюратора годов 60-70-х: Posa 35 и Lake 35. Один из них он планировал поставить на свой байк. Немного доработанный Алексеем карбюратор Lake 35:

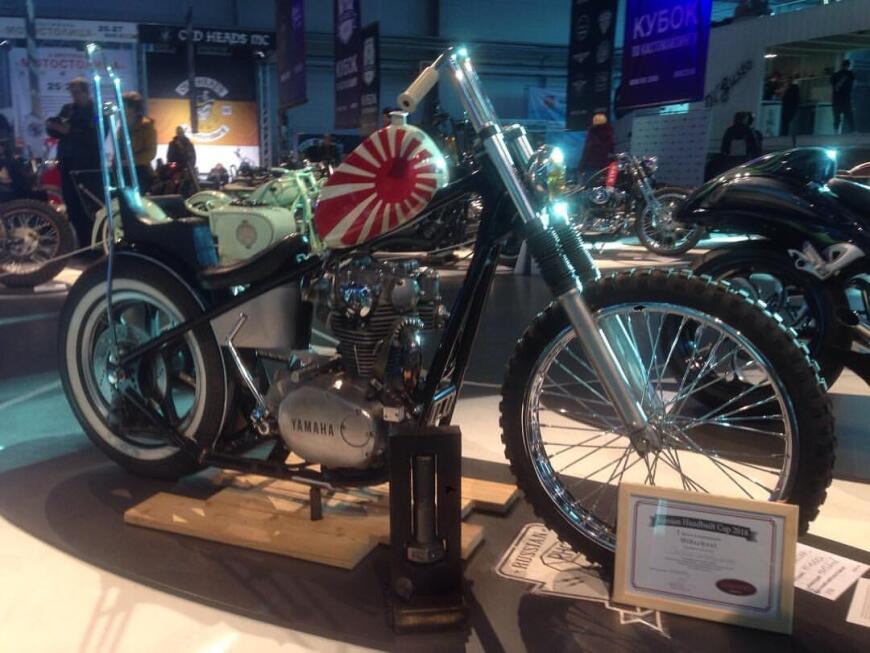

Кстати, проект в итоге занял первое место в том году в номинации «OldSchool»:

Кстати, проект в итоге занял первое место в том году в номинации «OldSchool»:

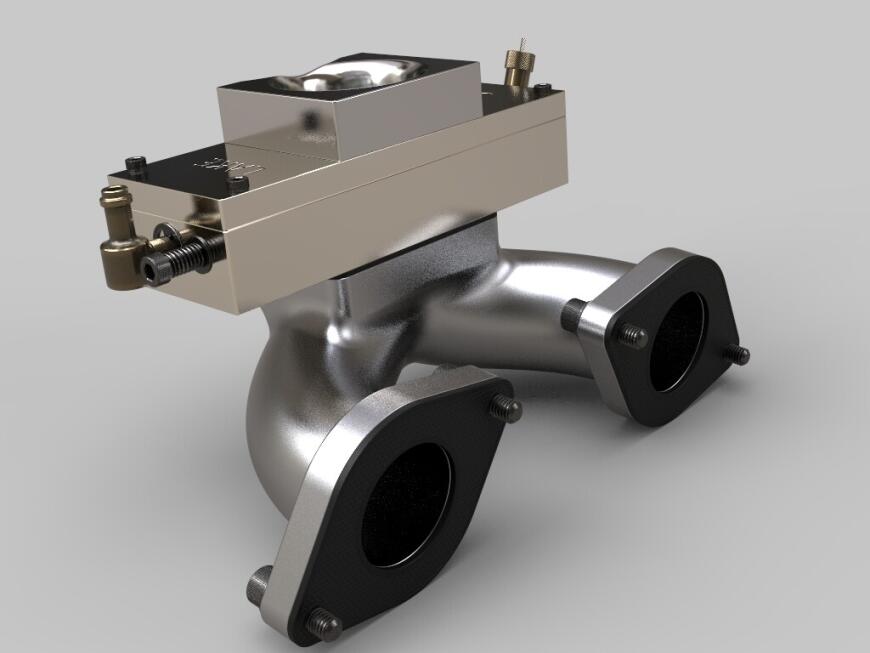

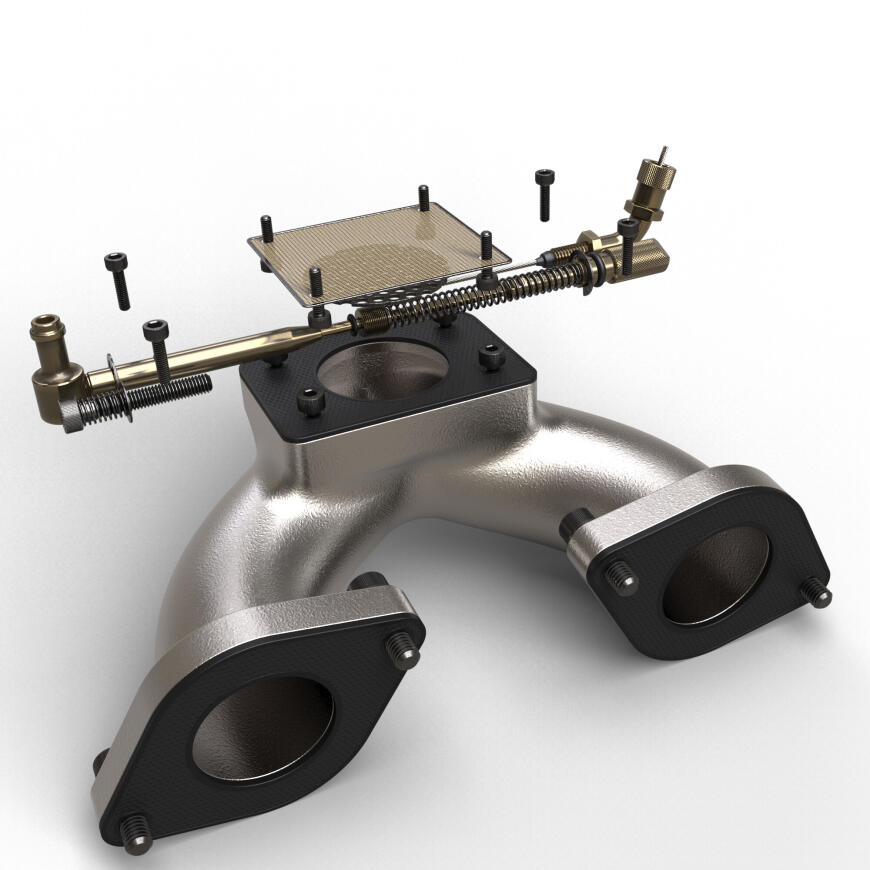

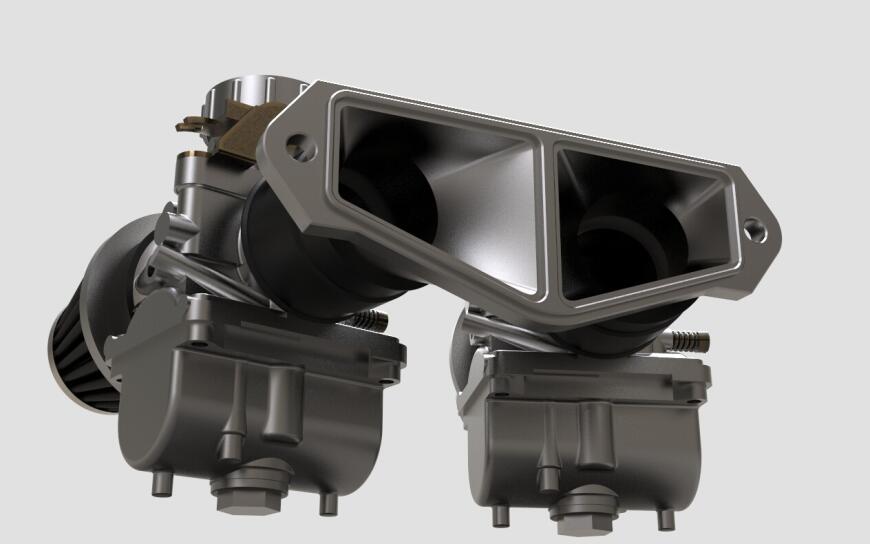

На тот момент двигатель и новая рама были уже смоделированы в 3D, оставалось нарисовать траектории потоков воздушно-топливной смеси, посадочные крепления к двигателю, карбюратору и общую форму. Компоновка агрегатов в раме была довольно тесной, особо не развернешься, но и ничего особо сложного.3D модель нового коллектора:

Коллектор в сборе с карбюратором:

Коллектор в сборе с карбюратором:

После этого 3D модель впускного коллектора была напечатана из синего PLA от FD Plast на моем FDM принтере. После небольшой обработки на пластиковой модели сформировали систему литников из пчелиного воска (если будет интересно, в следующей статье я расскажу больше технических моментов) и залили модель, без вакуумирования (форма не помещалась в машину), газопроницаемой формовочной ювелирной смесью Satin Cast 20.Модель коллектора из PLA:

После этого 3D модель впускного коллектора была напечатана из синего PLA от FD Plast на моем FDM принтере. После небольшой обработки на пластиковой модели сформировали систему литников из пчелиного воска (если будет интересно, в следующей статье я расскажу больше технических моментов) и залили модель, без вакуумирования (форма не помещалась в машину), газопроницаемой формовочной ювелирной смесью Satin Cast 20.Модель коллектора из PLA: Через пару часов после застывания смеси форма с пластиковой моделью и системой литников внутри ставится в печь на два часа при температуре 731 градус (рекомендуемая температура для используемой смеси). В процессе пластик и воск сгорают, остатки в виде золы после сгорания можно продуть из формы компрессором.Вообще, расплавленный металл лучше заливать в предварительно равномерно прогретую в печи и установленную в специальную вакуумную литейную машину форму. Но из-за отсутствия на тот момент отдельной плавильной печи для металла с тигелем, печь была занята плавлением алюминия для коллектора, а форма прогревалась газовой горелкой. В вакуумную литейную машину форму тоже было не поставить из-за размеров самой формы (машина рассчитана на менее габаритные изделия), поэтому литье производилось под атмосферным давлением. Сразу после того, как металл перестанет быть красным, форма опускается в воду, где она растворяется.Фото литого изделия без обработки, сразу после извлечения из ведра с водой, видны фрагменты литников:

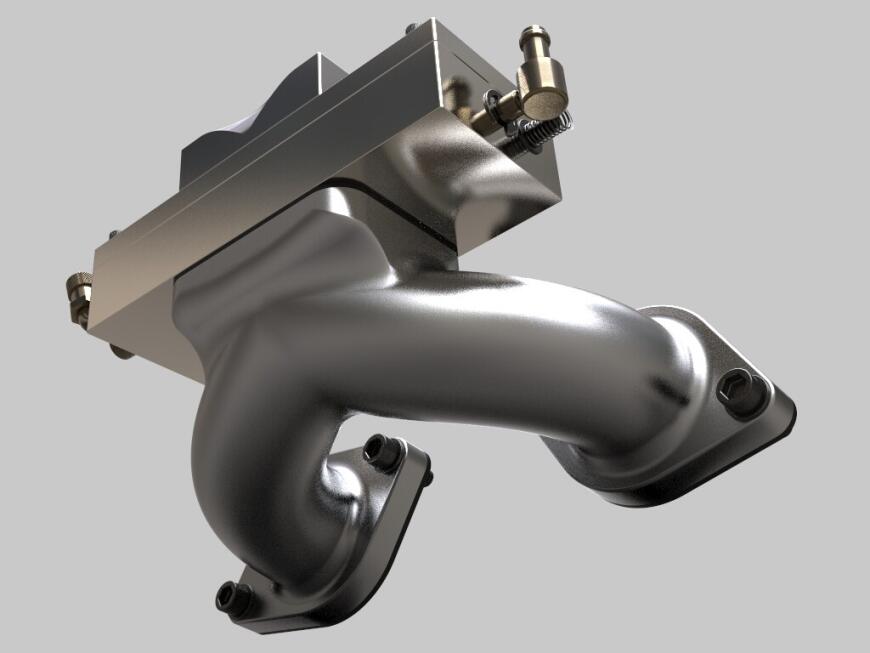

Через пару часов после застывания смеси форма с пластиковой моделью и системой литников внутри ставится в печь на два часа при температуре 731 градус (рекомендуемая температура для используемой смеси). В процессе пластик и воск сгорают, остатки в виде золы после сгорания можно продуть из формы компрессором.Вообще, расплавленный металл лучше заливать в предварительно равномерно прогретую в печи и установленную в специальную вакуумную литейную машину форму. Но из-за отсутствия на тот момент отдельной плавильной печи для металла с тигелем, печь была занята плавлением алюминия для коллектора, а форма прогревалась газовой горелкой. В вакуумную литейную машину форму тоже было не поставить из-за размеров самой формы (машина рассчитана на менее габаритные изделия), поэтому литье производилось под атмосферным давлением. Сразу после того, как металл перестанет быть красным, форма опускается в воду, где она растворяется.Фото литого изделия без обработки, сразу после извлечения из ведра с водой, видны фрагменты литников: Далее изделие обрабатывалось, удалялись литники, нарезалась резьба, плоскости фланцев выравнивались на фрезерном станке.

Далее изделие обрабатывалось, удалялись литники, нарезалась резьба, плоскости фланцев выравнивались на фрезерном станке.

Коллектор с карбюратором после установки на мотоцикл:

Коллектор с карбюратором после установки на мотоцикл:

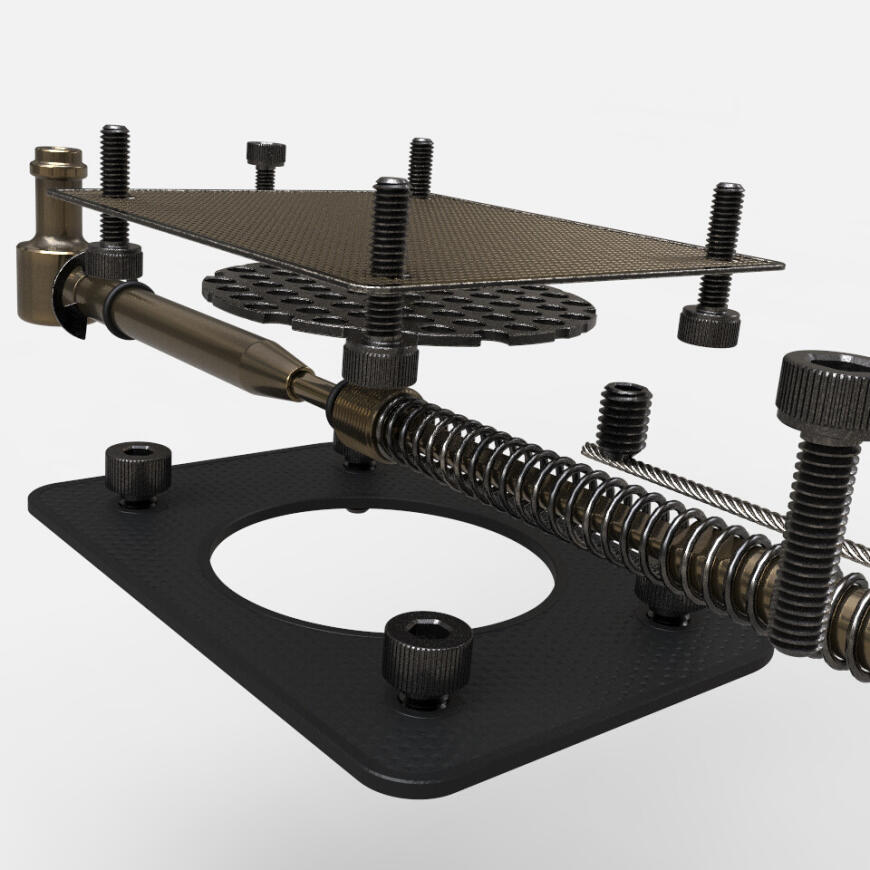

Еще пара изображений для тех, кому интересно устройство карбюратора Lake 35:

Еще пара изображений для тех, кому интересно устройство карбюратора Lake 35:

Сейчас я занимаюсь разработкой и изготовлением еще одного впускного коллектора под два карбюратора Mikuni, но в этот раз для снегохода. Если статья зайдет, то расскажу подробнее как про прошлый опыт и оборудование, так и про новый опыт. В этот раз попробуем отлить его в литейной машине, а еще в мастерской появилась отдельная тигельная печь.

Сейчас я занимаюсь разработкой и изготовлением еще одного впускного коллектора под два карбюратора Mikuni, но в этот раз для снегохода. Если статья зайдет, то расскажу подробнее как про прошлый опыт и оборудование, так и про новый опыт. В этот раз попробуем отлить его в литейной машине, а еще в мастерской появилась отдельная тигельная печь.

Если вы посчитали статью интересной, то вы знаете что делать)На все ваши вопросы постараюсь ответить в комментах и учесть их в написании следующей статьи.

Если вы посчитали статью интересной, то вы знаете что делать)На все ваши вопросы постараюсь ответить в комментах и учесть их в написании следующей статьи.

Еще больше интересных статей

Коробка для микрошлифовалки PROXXON.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

3D-печать на месте в современной медицине: как XO Armor приближает персонализированные ортезы к пациентам

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Аккумулятор для шуруповёрта

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Посмот...

Комментарии и вопросы

Спасибо, надеюсь что доедет…

Спасибо за упоминание втулки....

Лучше бамбука никто не умеет "...

Добрый день/вечер/ночь , товар...

Недавно купленный K2 Pro Combo...

При печати первые слои детали...

Принтер 3D Ender. Заменил сопл...