Разработка принтера

Доброго дня, коллеги!

Есть у меня 3D принтер Anet A6, радовал он меня где-то год, изобретал (или копировал) всякие улучшения к нему, печатал конструкции, разной степени полезности в хозяйстве, но в последнее время он стал меня напрягать дефектами печати: то слои поедут, то пропуск появится, то места для печати мало)). В общем решил я заменить принтер. Посмотрел что предлагается готовое, и был опечален – либо что-то совсем дёшево и сердито, что не сильно будет отличаться от того же Anet, либо уже интересно, но выходит за мои бюджеты. А бюджет, к слову, у меня 25-30к руб. В результате решил собрать свой принтер, пока что без названия). Изучил что люди изобретают, какие приёмы используют и после нескольких месяцев изысканий и проектирования родился проект принтера со следующими характеристиками:

1. Область печати 300х300х400;

2. Каркас из конструкционного профиля 20х20;

3. Для устранения влияния сквозняков и прочего на печать ABS пластиком, принтер закрыт со всех сторон оргстеклом 4мм, спереди оборудована дверца;

4. Кинематика CoreXY;

5. Перемещение по рельсам на всех осях

6. Каретка XY неподвижная, по оси Z движется стол;

7. Автовыравнивание стола с помощью трёх шаговых двигателей, подсмотрено у chufyrin;

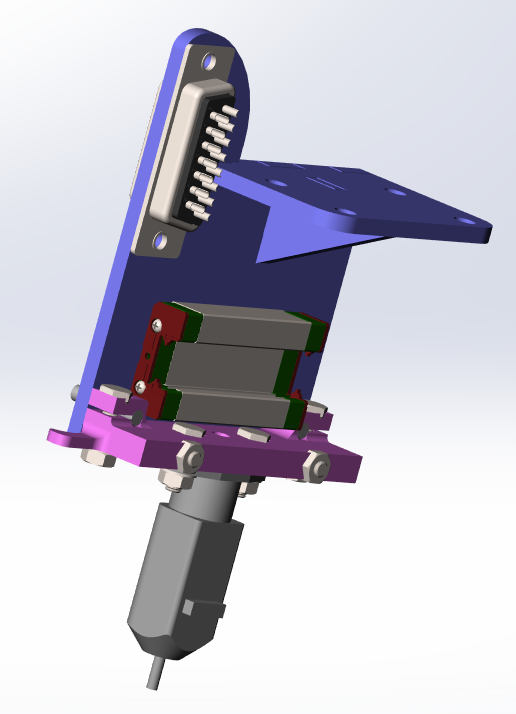

8. Сменность голов, подсмотрено также у chufyrin, но использовать буду 15-ти выводной разъём;

9. Основной вариант головы это сдвоенный экструдер с боуденом;

10. Плата управления SKR 1.3, далее ПУ;

11. Драйверы шаговых двигателей:

- Для осей XY, экструдеров используется TMC2130 с управлением по SPI;

- Для оси Z используется A4988;

12. Питание стола от сети 220В;

13. Питание принтера организовано следующим образом:

- Питание ПУ от USB, т.е. включается она только при включенном компьютере;

- Основной БП, включается по сигналу с ПУ или принудительно с кнопки(хотя зачем, поэтому под вопросом);

14. Стол управляется с помощью твердотельного реле;

15. Вся электроника спрятана, снизу принтера организовано пространство, в котором всё это компактно расположено, а также организована вентиляция;

16. Дисплей использован от Anet A6;

17. Концевики на всех осях оптические, самодельные;

18. Боуден экструдеры BMG Dual Drive;

19. Провода собраны в жгуты и уложены красиво));

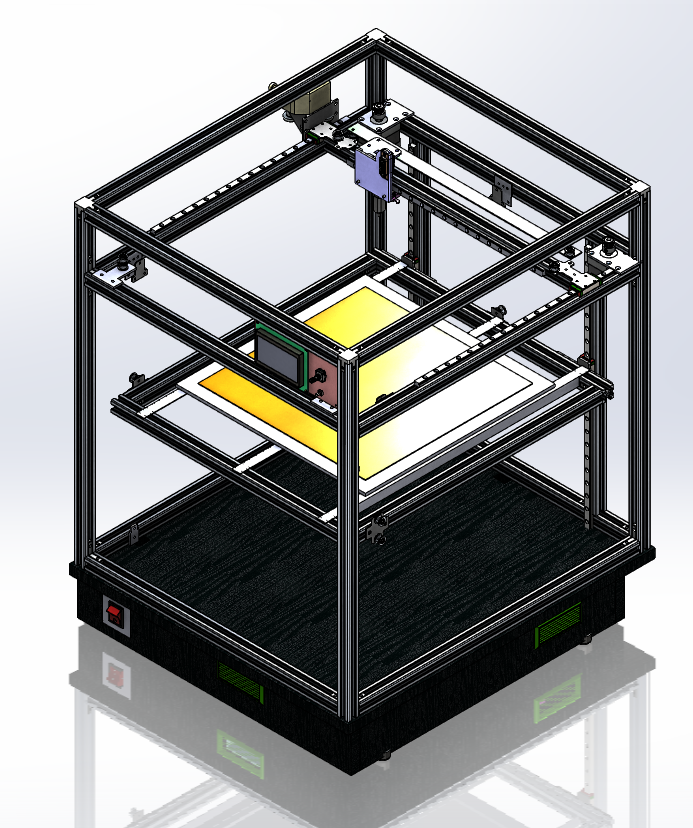

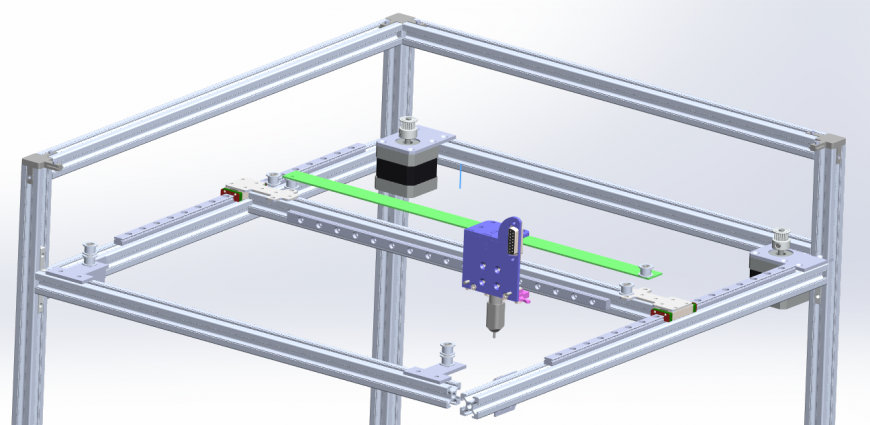

Ниже представлен общий вид принтера:

Рассмотрим принтер по частям:

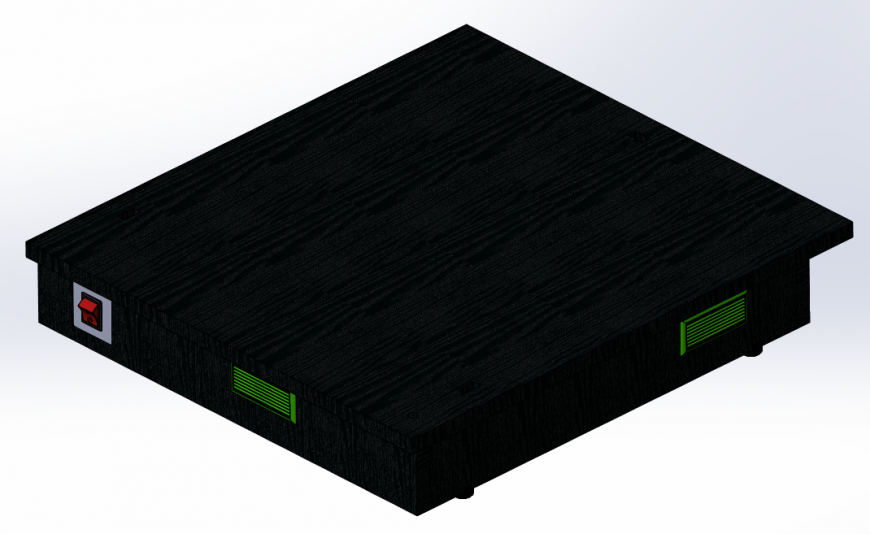

1. Основание:

В основании из ЛДСП толщиной 16мм, расположены вентиляционные отверстия, через переднее происходит забор воздуха с помощью центробежного вентилятора, снятый с какого-то брендового компа времён четвертого пня, но на максимальных оборотах он дует очень и очень хорошо, правда и шумит тоже хорошо, поэтому для устранения шума был спроектирован регулятор оборотов на NE555 с подключением терморезистора. Теперь обороты зависят от температуры в этом пространстве.

Также в основании есть выключатель принтера. Он принудительно обесточивает БП принтера, сделано для всяких непредвиденных обстоятельств.

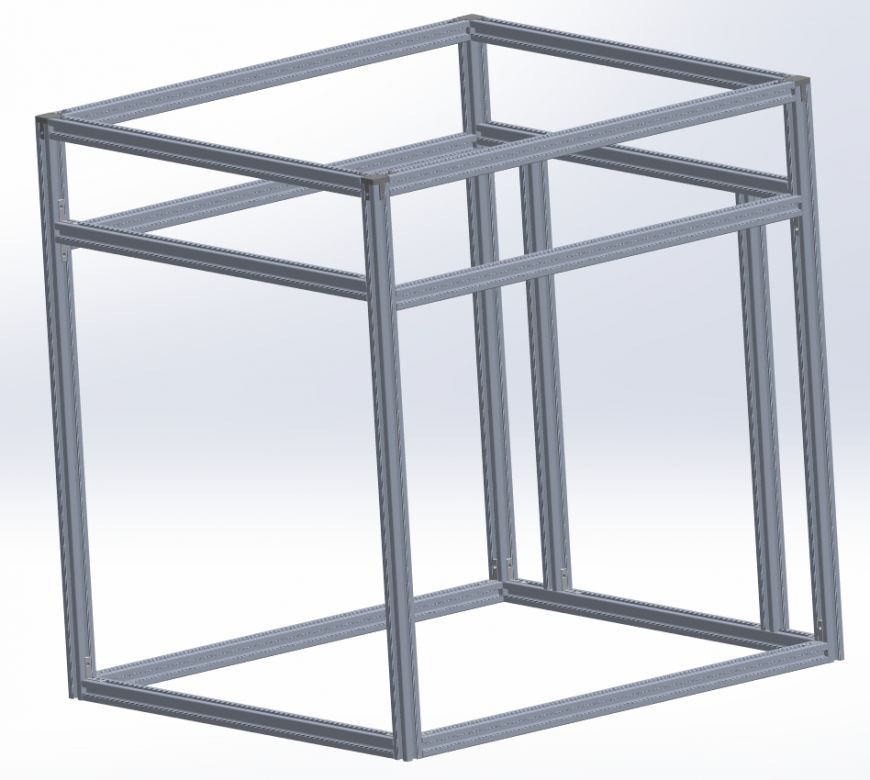

2. Далее каркас:

Как было сказано, заложен профиль 2020, скрепляться он будет уголками скрытого монтажа, на мой взгляд это норм решение, и даже без учёта того, что дополнительная жесткость будет обеспечена обшивкой оргстеклом. Средние перекладины установлены на разной высоте специально для возможности оптимального прокладывания ремней XY, ведь они у нас пересекаются, вот и разнёс их по высоте.

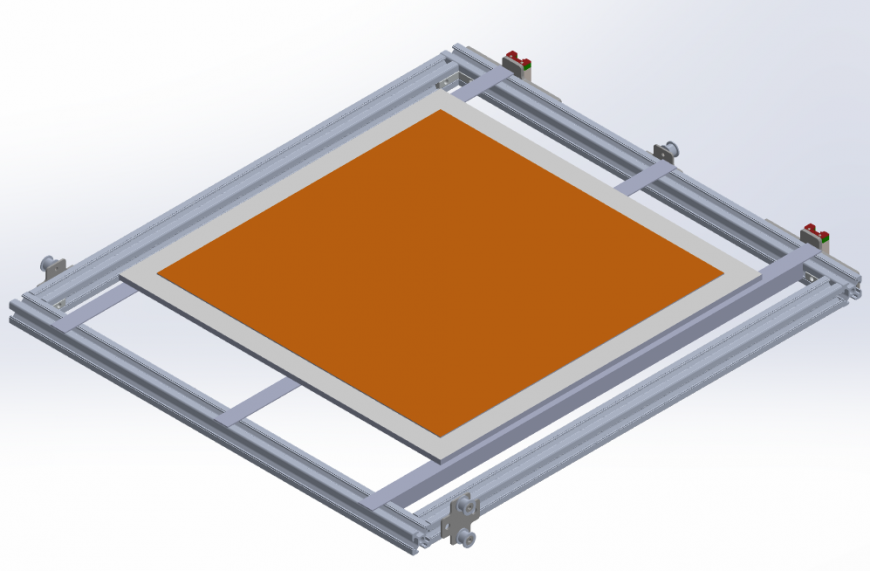

3. Стол:

Каркас стола также из профиля 2020, стянутый уголками(их видно). По бокам и сзади установлены ролики для крепления к ремням. Сзади видны каретки рельс оси Z. Сам стол жестко крепится к каркасу с помощью трёх алюминиевых уголков. Ну и сама конструкция стола стандартная(снизу верх):

- a) Утеплитель;

- b) Алюминиевая пластина, с закрепленными термопредохранителями;

- c) Силиконовая грелка;

- d) Стекло.

Кстати, термопредохранители мне показались как более интересное и правильное решение, хотя бы в вопросе цены, ведь одно твердотельное реле стоит 600-800 руб. А в данном случае два термореле будут стоить порядка 30руб. Температуру срабатывания я заложил 150С градусов, думаю этого достаточно.

4. Каретка осей XY, двигатели XY, основание головы:

Рассмотрим эти элементы вместе. Как уже было сказано, перекладины каркаса расположены не на одном уровне, соответственно шаговые двигатели также расположены на разных уровнях, что видно на этом рисунке. Некоторые ролики «висят» в воздухе, но это просто не расставлены болты, кстати ролики этих осей будут под болт М4, от М3 решил отказать, т.к. мои расчёты показали недостаточную жесткость на излом болтов М3 при длине больше 10мм, а в некоторых местах ролик будет закреплен на расстоянии больше 10мм от точки опоры самого болта. И чтобы при рывках не было изгибов заложил болт М4.

Зелёная планка, это опора для предотвращения «падения» жгута на ремни, ввод жгута с проводами и подвод боуден трубки будет сзади.

Основание головы будет собрано из двух алюминиевых пластин:

И третьей пластины как ребро жесткости. Все эти три пластины будут спаяны спецприпоем для алюминия. От идеи напечатать полностью базу, я решил отказаться, ну не внушает мне доверие сия идея. Тем более у меня в наличии фрезерный станок. Из печатного тут только держатель сенсора 3D Touch. Зачем 15-ти контактный разъём? А затем что, провода от датчиков, нагревателей совмещать не буду, плюс четыре вывода на двигатель директ экструдера, совмещены будут только плюсы вентиляторов.

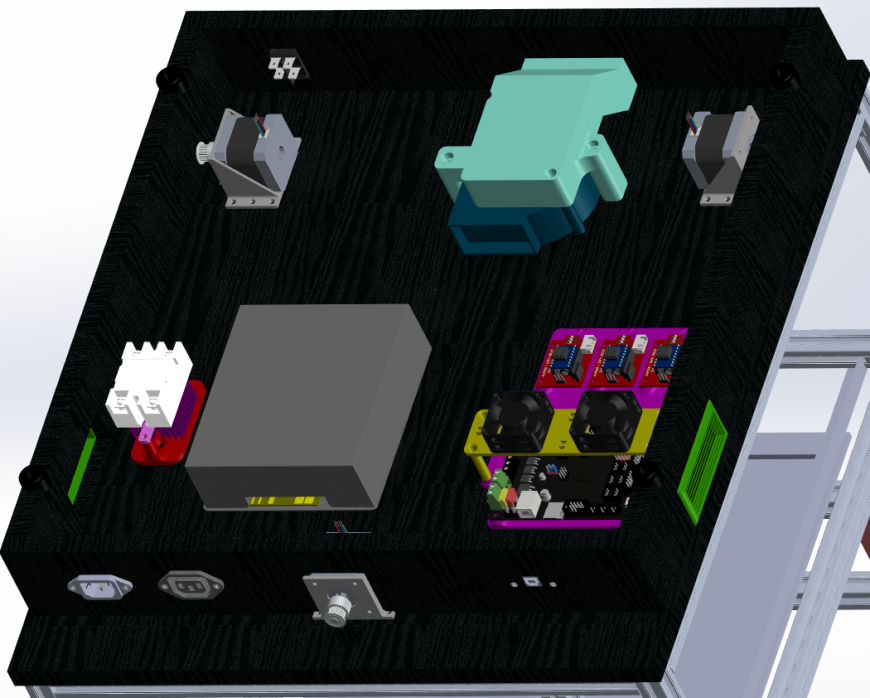

5. Электроника, вид снизу:

Здесь расположена вся электроника принтера, чтобы убрать все провода, так проще организовать охлаждение, да вид принтера лучше, имхо). В верхней части посередине расположен центробежный вентилятор (который упоминался выше), по бокам от него и по середине в самом низу, расположены двигатели оси Z. Ремни проходят через отверстия в основании. В нижней половине расположены (слева направо) твердотельное реле стола на радиаторе, БП (использован БП от шасси DMC-1000,12В 150Вт), пластина с SKR 1.3 и выносными модулями для драйверов A4988. Над платой SKR 1.3, а точнее над местом установки драйверов предусмотрены вентиляторы(40мм) для активного охлаждения TMC2130, A4988 специально не охлаждаются.

На задней стенке расположены разъемы для подключения питания 220В, розетка IEC C13 на всякий случай, разъём USB-B для подключения принтер к ПК.

Ну в общем-то всё))

Выкладывая свой проект, я в первую очередь жду конструктивной критики, всё-таки проект принтера для меня первый, может что упустил. Также обращаю внимание, что некоторые детали (отверстия в основании, крепление двигателей, крепление ремней, основа головы и другие) я буду делать самостоятельно, на фрезерном ЧПУ. Это чтобы некоторые не удивлялись где я возьму эту деталь или где буду точить её, как подгонять отверстия.

Ах да, внешние размеры следующие 650х500х550 (ВхШхГ), также на чертеже отсутствуют оптические концевики, крепёж проводов и прочая мелочь, пока важна сама конструкция. Если кто-то захочет изучить конструкцию поподробней, вот ссылка на step(50мег)

Еще больше интересных статей

GCODE: Плюшки от Павлушки

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сегодня хотелось бы рассказать о GCODE....

Мини лазерный гравер на деталях от DVD приводов и сканеров, с рабочей зоной 100х100 мм

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Очередная вариация на тему dondolo

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Вот уже полтора года у меня честно трудится фанерный ZAV-MAX...

Комментарии и вопросы

Так и цена будет статуэтки В.И...

ты не заработал 56, это просто...

а кто обещал что будет легко.....

Здравствуйте! Столкнулся с про...

Добрый вечер.Настраиваю лазерн...

Приветствую. Для простого...

Коллеги. Столкнулся вот с...