Знакомимся с пластиком TPU (термопластичным полиуретаном).

Этот пластик относится к эластомерам. Эластомеры конечно бывают разные, но этот очень эластичный, не ломается при многочисленных перегибах прутка. Что-то среднее между мягким ПВХ и силиконом, ну по моим ощущениям:

При тестах температурных режимов, я, для начала, продавливал на крайних и промежуточных значениях температур пруток руками. Это я делал для отсечения явно не рабочих низких температур, чтобы зря не мучать экструдер и себя. Ну и вторая причина - так можно понять степень текучести пластика на разных температурах и насколько она меняется при изменении температуры.

Скажем у PETG очень плавная и относительно небольшая зависимость текучести от температуры в околорабочем диапазоне. А у SBS наоборот, текучесть очень резко увеличивается при увеличении температуры.

Вообще об условиях теста можно подробнее почитать вот в этом обзоре:

http://3dtoday.ru/blogs/vadik1000/detailed-test-probes-from-stringlist/ Для этого TPU у меня получилось так:

190 градусов - не очень легко идёт, но это связано с гибкостью прутка и сложностью его проталкивания руками, он весь изгибается, а текучесть на этой температуре уже нормальная.

200 - идёт лучше.

210 - легко.

220 - ещё немного легче.

230 - ещё легче и начинает вытекать сам.

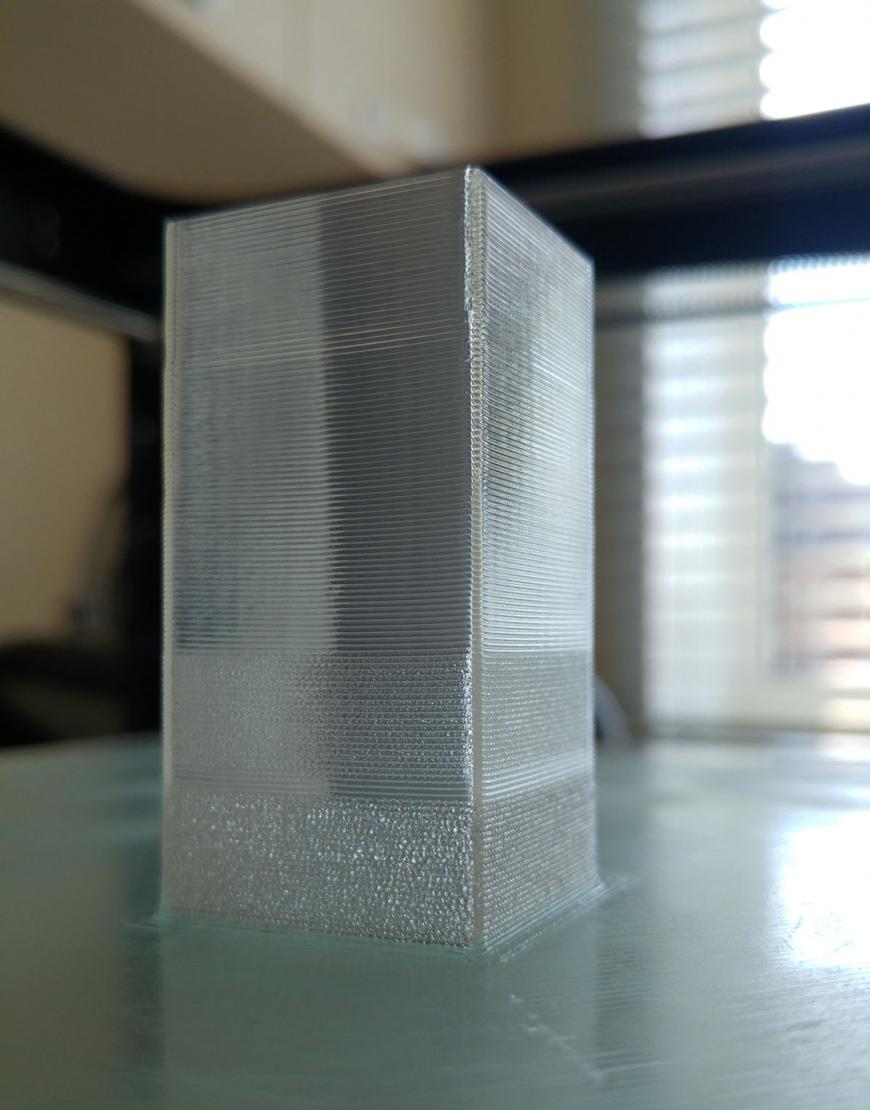

Производителем заявлена рабочая температура печати 200-220 градусов. Тестовый температурный столб я печатал 190-230. С обдувом. К чистому стеклу липнет, но в процессе печати отлипает. На ПВА держится хорошо.

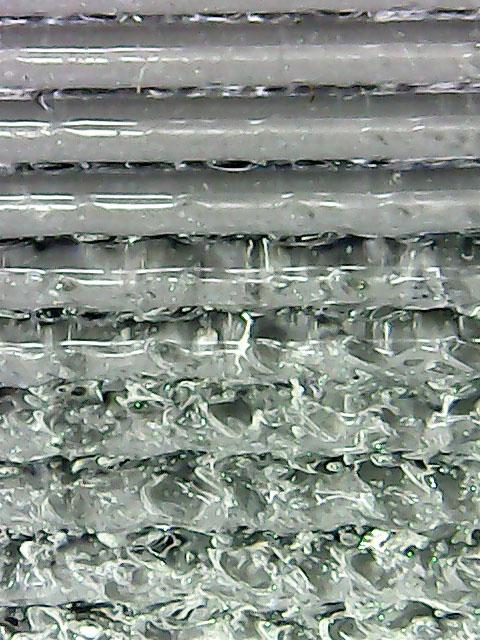

Первая деталь получилась с большим количеством пузырей на температурах 230 - 220 градусов.Вот фото под микроскопом - сверху нить нормально ложится, снизу пузыри:Забегая вперёд скажу, что пластик был влажный.

Вообще я был удивлён. Такой дорогущий пластик, в герметичной упаковке с откаченным из неё воздухом. Не менее дорогой производитель, который рассказывает прямо на упаковке, что он номер 1, и внутри буклет про специальную упаковку с силикагелем, поглощающим влагу…

Не понимаю, чего так заморачиваться, делать специальную упаковку, укладывать в неё силикагель, откачивать из неё воздух, если вы всё равно кладёте туда влажный материал?

Ладно, будем знать, что даже у 1-го номера не всё в порядке, поэтому поехали дальше.

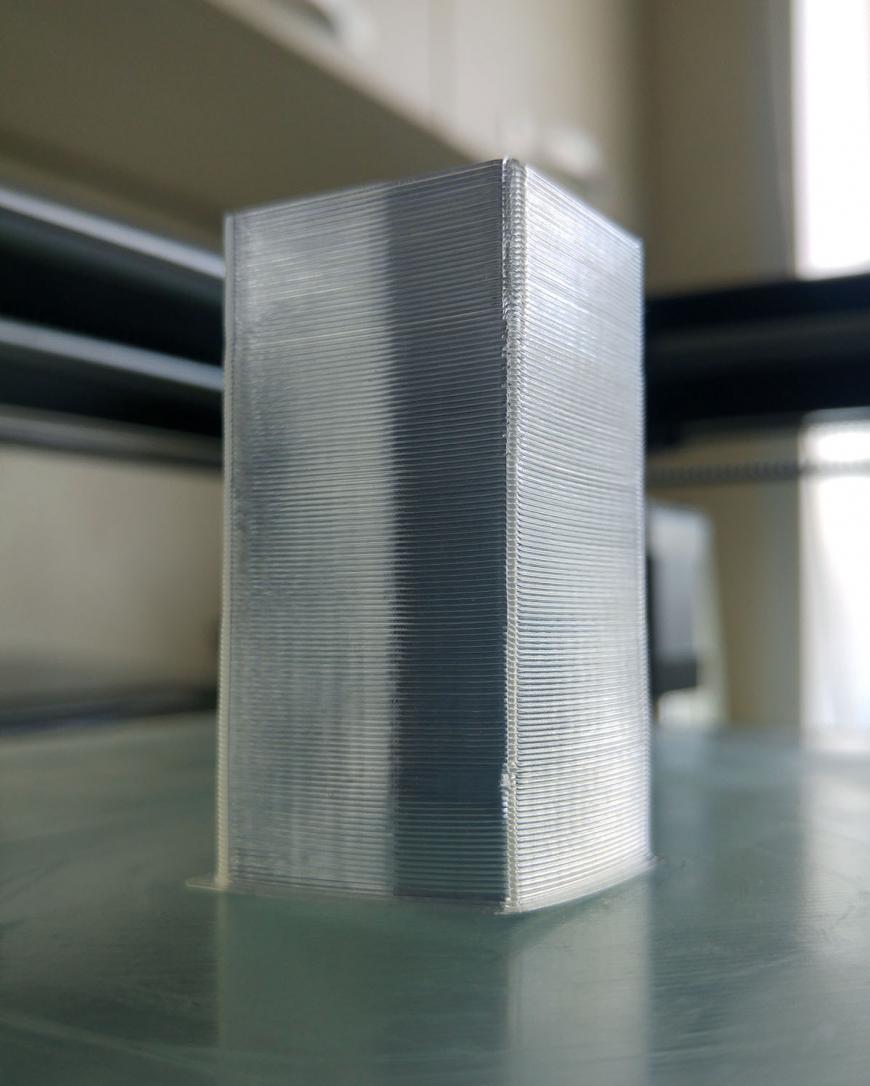

После просушки уже имеем гораздо лучшее качество столба, но сушить надо хорошо:Столбы я печатаю в том числе, чтобы посмотреть качество поверхности на разных температурах, а так же свариваемость слоёв.

Свариваемость проверяю пытаясь разломать столб и смотрю на какой температуре мне это удаётся, с каким усилием и по слоям или поперёк них.

Так вот порвать деталь из TPU руками мне не удалось ни на какой температуре. Просто отлично.

Мало того, мне не удалось порвать даже бракованную деталь с пузырями, прочность пластика просто удивительная:

Не уверен, что этим пластиком получится печатать на боудене - гнётся, мнётся как сваренная макаронина.

Да даже на директе Титане, если чуть труднее начинает идти при снижении температуры, тут же наматывается на шестерёнку, хотя там приёмная трубка подходит практически вплотную к этой шестерёнке.

Но это, скажем так, не надо воспринимать как недостаток - ведь если нам нужен эластичный пластик, он и будет эластичный, это просто надо учитывать при работе с ним.

Но какой же он классный по своим свойствам в уже готовом изделии! Прекрасная свариваемость слоёв, очень эластичный, при этом удивительно прочный! Порвать очень и очень сложно. Это реально конструкционный материал:

А что?

Ну например мягкие ножки или амортизирующие накладки на что-нибудь?

Неее, не интересно.

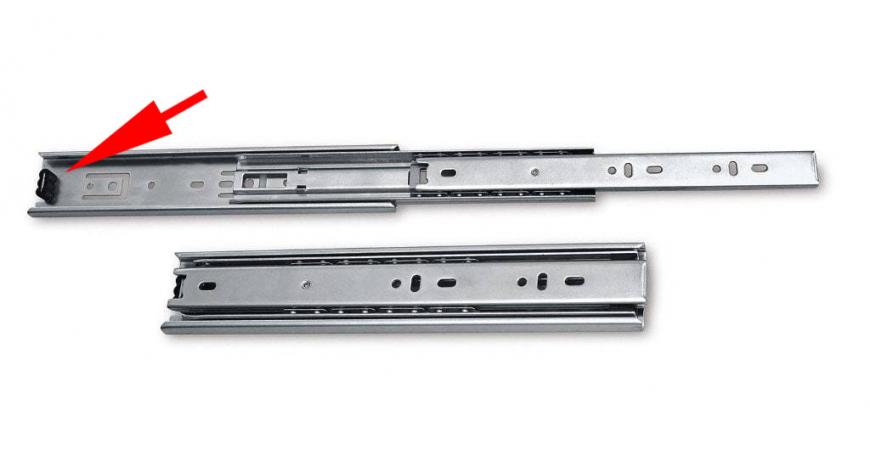

Ножки можно купить в магазинах фурнитуры или хозяйственных, такого добра навалом, да и всяких амортизирующих накладок тоже. Хотя стоп. Когда я себе проектировал мебель, я просил у изготовителя дать мне в запас демпферов для мебельных шариковых направляющих, но он мне сказал, что такое не продаётся и идёт только в комплекте с самой направляющей.

Вот о чём я говорю:Походив по фурнитурным магазинам я убедился, что действительно, по крайней мере в нашем городе, и на тот момент, такой демпфер шёл только в комплекте с направляющей и отдельно не продавался.

В результате у меня уже некоторые демпферы на самых используемых ящиках стёрлись. А ведь они помимо демпфирующей функции, выполняют и роль стопоров от самопроизвольного открывания ящиков.

Меня это как бы не сильно напрягало, но вот сейчас я про это вспомнил.

Поэтому давайте попробуем напечатать этот демпфер. Он хоть и не сложный но, тем не менее, его, как ножку, просто так из чего-нибудь уже не вырежешь. Поэтому 3D принтер и этот пластик тут к месту. К тому же этот элемент будет выполнять вполне реальную демпфирующую работу. И ещё проверим насколько он износостоек - трение там тоже присутствует и родные демпферы выходят из строя именно истираясь.

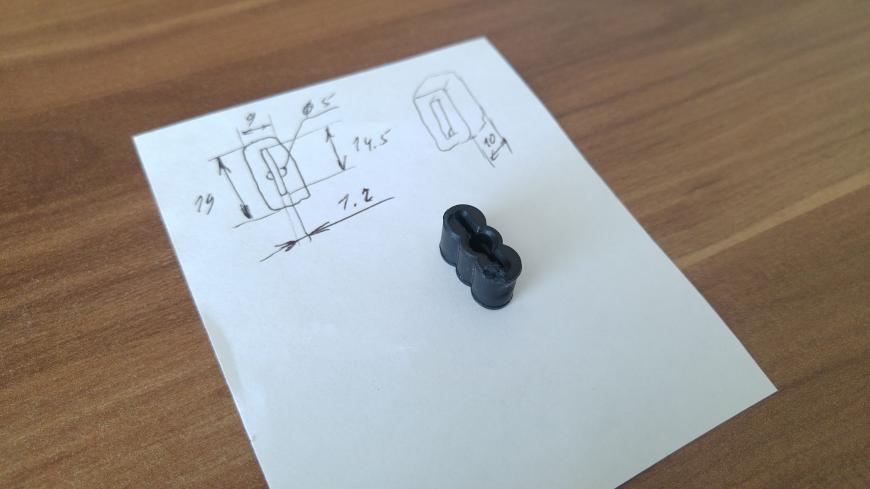

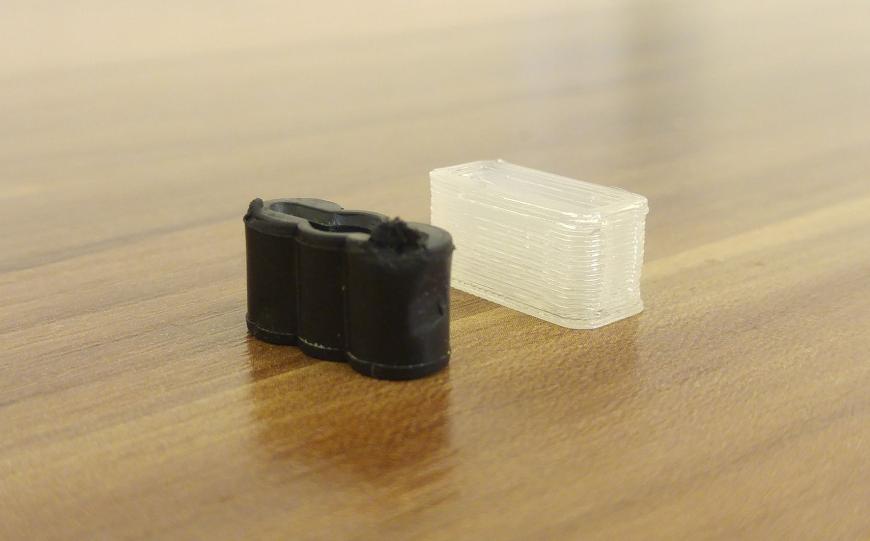

Для начала немного обмеров, и простенький эскиз:По нему, немного упростив, делаем первую тестовую модельку:После печати и вставки демпфера в направляющую, оказалось что достаточно подкорректировать чуть-чуть размеры, а форму менять не обязательно, всё работает как надо и так.

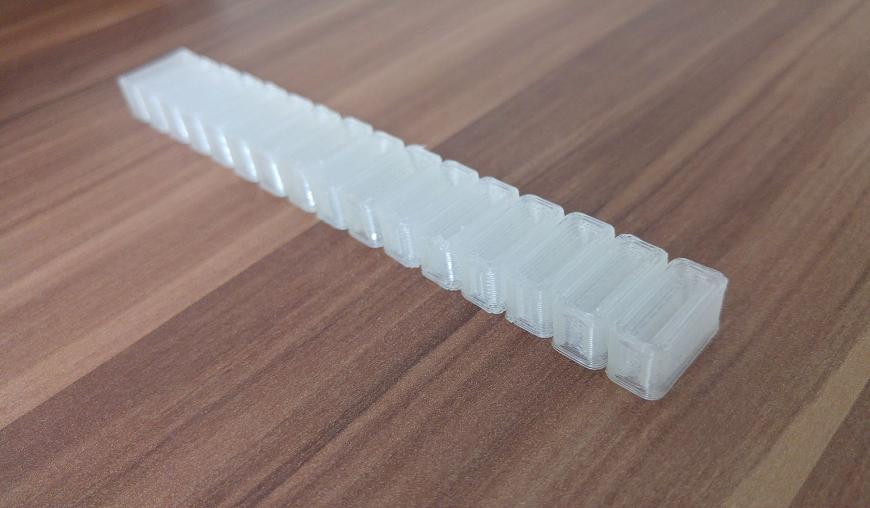

Вот окончательный результат:С этим демпфером ящики опять начали закрываться мягко и с фиксацией, как раньше. Посмотрим теперь, насколько долго прослужит печатный вариант. По крайней мере, первые пара десятков тестовых открываний-закрываний прошли без проблем. Поэтому я напечатал ещё демпферов на остальные ящики:По тактильным ощущениям эти изделия из этого пластика напоминают полиуретановую подошву на обуви.

Во всяких Википедиях да и у производителя материала написано, что это очень износостойкий полимер. Давайте проверим:

Мало того, здесь тестовое коротенькое видео. Но помимо него, я ещё пытался первые демпферы, которые оказались великоваты обточить напильником, чтобы не выкидывать. Точил долго и точно так же безуспешно. Почти совсем не стирается материал. Срезать его получилось только острым ножом.

Параметры печати.

По итогам реальной печати могу сказать, что при температуре 210 градусов, на скоростях около 50 мм/с нить у меня не успевает липнуть к предыдущему слою, идёт отрыв, за счёт эластичности начинает стягиваться, комковаться. На 25 мм/с печатает нормально.

Ретракт делать больше, чем обычно у вас для жёстких пластиков. У меня, к примеру, обычно ретракт 1 мм, а для этого пластика пришлось ставить 3мм. Причём волос от него немного (ну по сравнению с PETG, например), но при холостых перемещениях на краях деталей, откуда съезжает сопло, могут образовываться наросты. С маленьким ретрактом их больше.

Обдув ставить только, если у вас очень маленькое время печати слоя, ну, примерно, меньше 10 секунд.

Итог.

В общем хорош этот пластик, ну прям очень хорош, если бы не цена. 5000 Российских рублей за 1 кг материала изобретённого почти 80 лет назад, мне кажется это перебор. Я очень надеюсь, что бюджетные производители тоже оценят этот материал, его потенциал и освоят производство прутка из него. И цена станет более разумной.

В качестве подопытного выступал TPU пластик компании REC под торговой маркой Sealant.

На этом сегодня всё. Всем спасибо.

Еще больше интересных статей

RSCrossbridge: что по диаметру? Печатаем катушку целиком.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Чем и что печатать. Небольшой обзор для новичков, без воды и сказок. Часть 2-я

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Как и обещал, вторая часть моего личного взгляда на материалы для печа...

В поисках нейлона

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Учитывая...

Комментарии и вопросы

Как изменить размер\диаметр бу...

ну вот нифига - ковыряйтесь в....

Его можно на роутере заблочить...

Мое почтение уважаемому сообще...

Какие настройки нужны чтобы Ор...

Ни с того ни с сего такое нача...

В читабоксе создает с огромный...