Total Pro не хуже нейлона? Не хуже!

Filamentarno Total Pro: сушить или не сушить? в котором тестировался образец из первой партии. Перед тестом на ударные нагрузки был еще один пост Total Filamentarno! под микроскопом. В котором было видно, что в середине прутка присутствуют небольшие полости от пузырьков. Печать особых проблем не вызывала, но вот сушить перед печатью пластик было обязательно, уж очень сильно изменялись прочностные характеристики. Мне пластик очень понравился, поэтому я купил себе катушку для более серьезных задач. В комментариях к постам про этот пластик представители компании сказали, что новые партии, изготовленные по усовершенствованному технологическому процессу, но с прежним составом, поставляется на прозрачных катушках. Именно такая мне и пришла. Раз процесс изготовления был изменен, то в этом посте я хочу разобраться как это повлияло на свойства материала.

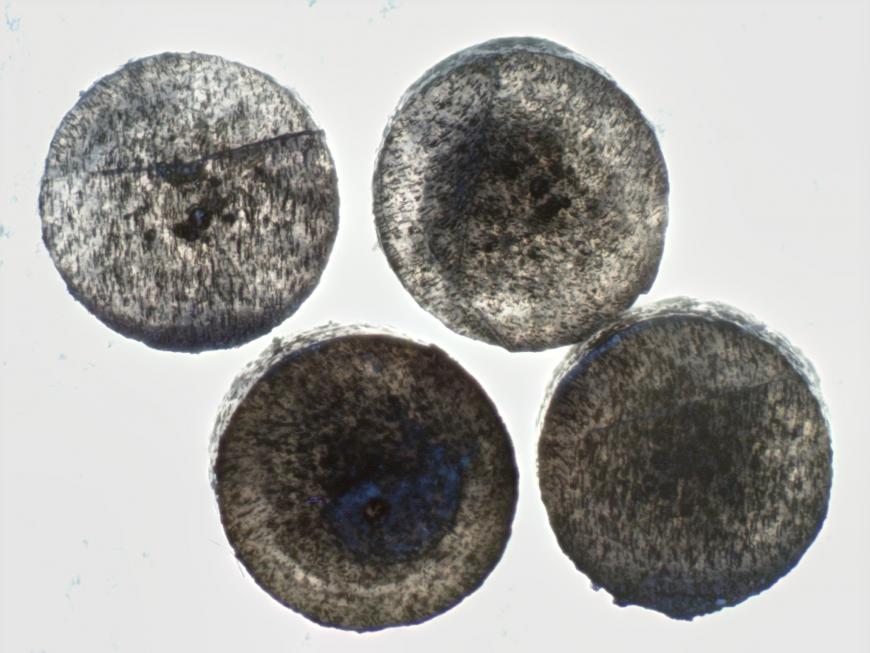

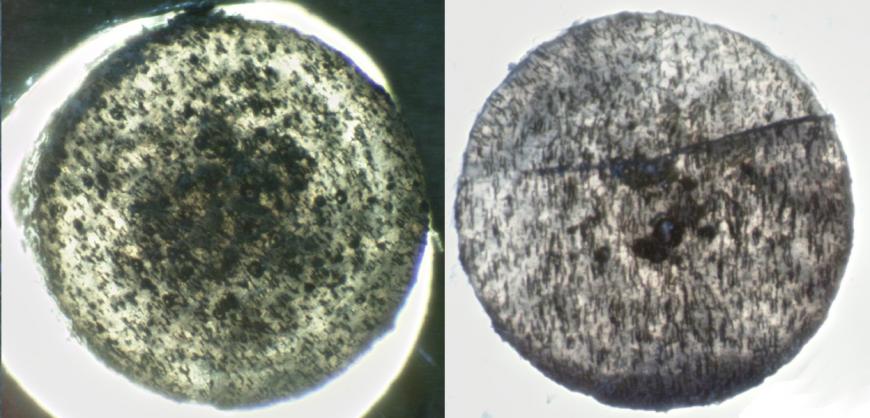

Наблюдаем в микроскопДля начало давайте рассмотрим последовательные срезы вдоль прутка. Нельзя сказать, что пузырьки совсем исчезли, но их стало радикально меньше. Они присутствуют только на срезе проходящем через самый центр, и не сплошным потоком, а лишь изредка.На поперечных срезах они присутствуют, но их тоже очень мало.Посмотрим на эти же срезы на просвет. Из-за разной толщины одни выглядят темнее, другие светлее, но в целом видно, что пузырьков реально стало в разы меньше.Вот сравнении как было и что стало. Я даже подписывать не стану, насколько разница очевидна. Кроме этого, еще стало видно, что пруток стал более однородным. Обратите внимание, что на срезе слева (было) по вешнему краю идет темный ободок, свидетельствующий, что снаружи пруток чуть-чуть отличается.

Разбираемся с прочностьюТеперь нужно переходить к прочностным характеристикам. Для теста использовались модели-полусферы с заполнением 0%. Оболочка печаталась соплом 0.6 мм с двумя и одним периметрами. Температура стола на первом слое108 градусов, затем 105. Температура экструдера на первом слое 240, затем 235. Все модели печатались из одного gcode.

Пластик предварительно был высушен в сушильном шкафу при температуре 70 градусов в течении 7 часов. 10 образцов были напечатаны сразу же после сушки, десять печатались непосредственно перед измерением. Это было сделано для того, чтобы повторить методику теста на необходимость сушки. Модели печатались через день или два, максимальное время с момента сушки составило 372 часа. Результат получился удивительным для меня.

Ни одна модель с двумя периметрами не сломалась при энергии удара до 16.5 Дж. Ни напечатанная сухим пластиком ни пластиком, пролежавшим 16 дней без пакета на воздухе. Для сравнения: из первой партии 3 дней было достаточно, чтобы модель ломалась при энергии 2.7 Дж. Усовершенствованный пластик не ломается при энергии в 6 раз большей пролежав в 5 раз дольше. Если верить заверениям компании, что состав не изменился (а мы верим) ,то новый техпроцесс изготовления пластика творит чудеса.

Модели с одним периметром, всё же удавалось сломать, но результат получился настолько неоднозначным и неповторяемым, что скорее всего он связан не с поглощением воды, а с чем-то еще. Модели ломались при разных энергиях от 5 до 10 Дж. Зависимости от времени нет. Вот некоторые данные

120 часов - 5 Дж.

250 часов - 10.6 Дж.

320 часов - 7 Дж

372 часа - 9.4 Дж.

Для сравнения характеристик с нейлоном. Используя тот-же gcode из материала U3Print Nylon Super Carbon печатались аналогичные модели. Ни одну модель из нейлона сломать не удалось, так же как и из Total Pro.

На фото сравнение двух моделей с двумя периметрами после одинаковой серии из 10 ударов с энергией удара от 2.3 до 16.5 Дж. Ни один из образцов представленных образцов не сломался, но у нейлона деформация существенно больше.Исходная высота: 10 мм

Total Pro: 9.5 мм

Nylon SC: 9.0 мм

Вот такой короткий получился в этот раз пост. Красивой картинки не поучилось. Зато получился очень красивый и, надеюсь, всех радующий результат. Учитывая факт, что печатать Total гораздо проще (пруф

Попытка заменить нейлон; ли на что мы потратили катушку Total Pro.)

Выводы1. Технология избавления от пузырьков радикально улучшила потребительские свойства пластика. Теперь сушка становится не настолько обязательной. По сравнения с первыми партиями, можно сказать, что сушить не обязательно.

2. Установить отличия прочностных свойств Total pro от Nylon не представляется возможным. Оба пластика успешно проходят все тесты, оставаясь неразрушенными.

Поэтому делаю вывод, что Total pro не хуже Nylon. В чем-то выигрывает (простота печати) в чем-то проигрывает (температура размягчения). В общем новый пластик просто отличный. Работа над усовершенствованием поведена на 5+.

Еще больше интересных статей

Фотополимерный ювелирный WAX на практике

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Чем и что печатать. Небольшой обзор для новичков, без воды и сказок. Часть 2-я

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Как и обещал, вторая часть моего личного взгляда на материалы для печа...

Сводка отечественных производителей расходных материалов

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Долго смотрел в сторону электр...

На айли, 3 день выставлены по....

Пины и ласточкин хвост тема. У...

Или же будут ли они вообще, т....

Нужна помощь. Не получается по...

Может есть у кого модель адапт...

Всем привет, может кто знает п...