Применение аддитивного производства в авиастроении на примере Airbus и Concept Laser

Новые возможности заставляют дизайнеров по-новому смотреть на конструкцию авиационных систем. Интересной особенностью 3D-печатных авиастроительных деталей стало применение бионики. В частности, выборочная лазерная плавка или спекание позволяют создавать пористые детали. В данном случае дизайнеры позаимствовали идею строения костей птиц. Как результат, детали получаются значительно более легкими, но при этом сохраняют необходимую прочность. Аналогичным образом можно создавать сложные системы внутренних каналов для охлаждения создаваемых деталей в ходе эксплуатации. Все это возможно благодаря способности 3D-печати создавать сложные внутренние структуры, чего было бы невозможно добиться с помощью фрезеровки и даже литья.

Насколько приемлемо применение 3D-печати в авиастроении? Поясняет Питер Сандер, глава отдела концептуального и технологического развития компании Airbus: «В целом, компромиссы в конструкции самолетов недопустимы, особенно если учитывать, что наши аппараты эксплуатируются по тридцать лет. Самый ходовой процесс при создании самолетов, это сварка. Мы хорошо знакомы с этой технологией и знаем, как создавать детали необходимой прочности с помощью сварки. Когда же дело доходит до применения аддитивного производства, нам еще предстоит изучить все тонкости создания компонентов со сложной внутренней архитектурой. Ради этого нам придется провести массу испытаний на прочность в течение ближайших нескольких лет. Но я уверен, что результатом таких исследований станет широкое применение бионики в авиационном дизайне».

Определенные пределы прочности все же существуют, ограничивая выносливость деталей с точки зрения механической усталости. Однако, такие методы как микроволновая обработка, позволяют повысить прочность и стойкость к усталости до уровней листовых металлов. Если же говорить о деталях более-менее стандартного исполнения, то 3D-печать, как правило, не может конкурировать с литьем экономически, когда дело доходит до массового производства. С другой стороны, авиастроители могут позволить себе создавать более дорогие части при условии, что это благополучно отразится на эксплуатационных характеристиках летательного аппарата, включая экономичность. В ходе же прототипирования и тестирования 3D-печать не знает себе равных. Так, при создании Airbus A350 XWB компания Concept Laser изготовила несколько тысяч кронштейнов небольшими партиями для тестирования. Кроме того, 3D-печать открывает возможность производства необходимых запасных частей в практически любой точке мира по требованию, что делает ненужным производство и хранение больших объемов запчастей «на всякий случай».

Начиная с февраля 2014 года, авиакомпания Air Transat из Монреаля использует запчасти, напечатанные и доставленные компанией Airbus. Дело в том, что авиалинии понадобились детали для ремонта сидений бортпроводников, но оригинальный производитель уже закрыл производство, а оборудование было утилизировано. Перед Airbus стоял выбор: либо потратить $36 000 на новое оборудование, либо использовать 3D-печать. Остановившись на печати, компания сумела произвести необходимые части по более низкой цене. Этот инцидент стал переломным для Airbus: теперь компания ориентируется на создание децентрализованной сети печатных центров для производства пластиковых деталей на местах по мере необходимости. Подобным же образом в компании рассматривают и будущую логистику металлических компонентов.

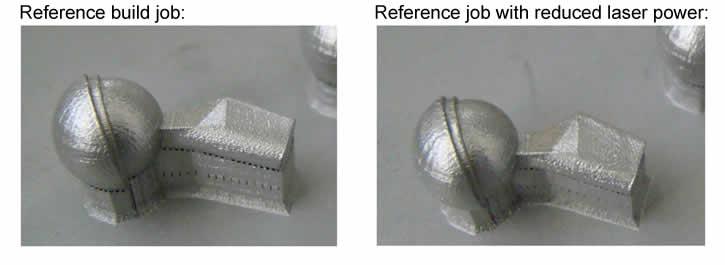

Одним из предметов для критики стало ограничение по размеру, накладываемое ограниченным объемом рабочих камер 3D-принтеров. Но, как указывает генеральный директор Concept Laser Франк Херцог, напечатанные металлические детали в свою очередь поддаются сборке с помощью сварки. С момента основания, Concept Laser постоянно работает над увеличением объема и скорости построения. За это время максимальный размер рабочих камер был увеличен на 700%, а мощность лазерных излучателей доведена до 1000 Вт. Как результат, время производственного цикла для алюминиевых деталей сократилось в 10-15 раз. Более серьезной проблемой является тенденция к закручиванию при производстве больших деталей. Именно этот фактор и накладывает основные ограничения на размер изделий, так как простое увеличение размера рабочей камеры не представляет большой сложности.

Вероятнее всего, полностью или почти полностью печатные авиалайнеры в течение ближайших лет не появятся. Но в такой же степени вероятно и постепенное наращивание использования 3D-печатных компонентов в авиастроении. Быстрое развитие технологий аддитивного производства будет выражаться в снижении себестоимости и сокращении времени, затрачиваемого на производственный цикл. В настоящее время установки Concept Laser уже позволяют создавать детали размером до одного метра, включая компоненты реактивных двигателей.

Еще больше интересных статей

Подтверждена прямая совместимость «КОМПАС-3D» v24 и ОС «Альт»

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Ученые Корнеллского университета разрабатывают технологию подводной 3D-печати бетоном

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Ежегодное издание «Голос филамента»

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Компания FDplast объявила о выпуске бесплат...

Комментарии и вопросы

День добрый! Благодарю Вас за....

А как решалась в итоге боль ут...

Ну можно и так сказать)))

Здравствуйте уважаемые коллеги...

Доброго всем дня. Очень нужна...

Обладаю (буквально пару дней)...

Смысл кинематики в том, что по...