Компания Carbon, создавшая технологию скоростной стереолитографической печати CLIP, заручилась поддержкой крупного производителя автомобильных комплектующих: компания Delphi Corporation, один из главных поставщиков General Motors, взялась за аддитивное производство функциональных прототипов и мелких партий готовых изделий с помощью установок CLIP M1.

Еще до официального релиза M1 технология CLIP была принята на вооружение голливудской студией специальных эффектов Legacy Effects, автоконцерном Ford, компаниями Kodak и Johnson & Johnson. Теперь же скоростной фотополимерной 3D-печатью заинтересовалась и Delphi, специализирующаяся на разработке, производстве и интеграции более безопасных и экологичных автомобильных систем. Компания использует аддитивные технологии для быстрого прототипирования на протяжении многих лет, однако высокие производственные возможности CLIP M1 заставили компанию пересмотреть конструкторские и производственные процессы после того, как первые образцы новых 3D-принтеров попали в распоряжение компании осенью 2015 года.

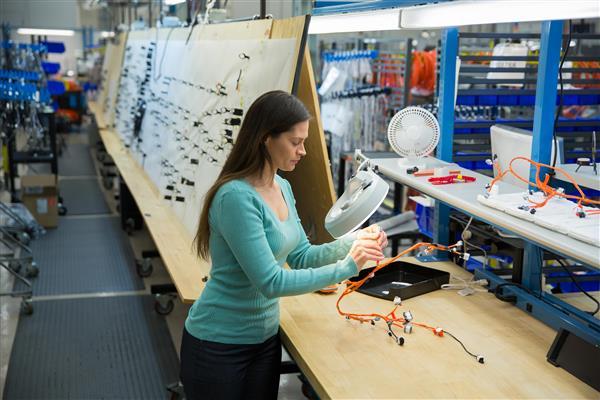

Как заявляет менеджер отдела аддитивного производства Джерри Райнхарт, высокие показатели M1 впервые позволили компании взяться за 3D-печать функциональных прототипов. Обычно команда Райнхарта занимается прототипированием электрических разъемов, прокладок, корпусов и прочих компонентов, используя аддитивные технологии на протяжении двух десятилетий.

«Все дело в материалах и механических характеристиках, возможных благодаря технологии, разработанной Carbon. Традиционные материалы удовлетворяли механическим требованиям функциональных прототипов и готовых частей только наполовину. Сейчас мы используем M1 в проекте по установке партии разъемов и других электрических компонентов в опытную серию из 25 автомобилей для грядущих дорожных испытаний», – поясняет Райнхарт, отмечая, что технология CLIP позволяет не только добиваться функциональности, но и заметной экономии времени, что немаловажно в условиях постоянно сокращающихся сроков разработки.

Как оказалось, 3D-печать отлично подходит для изготовления подобных компонентов. Электрические коннекторы особенно интересны виду сложной геометрии, требующей тщательного дизайна в отношении механизмов запирания. Испытываемые такими частями нагрузки на растяжение и изгиб делали прототипы, изготовленные с помощью послойной печати, малопригодными из-за низкой стойкости к механической усталости. Более однородные изделия по технологии CLIP лишены этого недостатка, а сам метод позволяет добиваться куда более высоких скоростей, чем привычные аналоги. Многообещающие результаты быстрого прототипирования по новой технологии даже заставили Delphi присмотреться к возможности мелкосерийного производства готовых компонентов для предприятий, не обладающих достаточными средствами для изготовления малых партий литьем под давлением.

«Инженеры получают возможность проектировать изделия с нуля без ограничений, навязываемых традиционными производственными технологиями. Мы можем снижать вес за счет использования сотовых структур, изготавливать вместо сложных сборок монолитные блоки с лучшей герметичностью, а в итоге снижать вероятность отказа компонентов и готовой техники благодаря повышенной свободе дизайна», – комментирует Райнхарт.

Источник

Комментарии и вопросы

Здравствуйте! Можете, пожалуйс...

Здравствуйте! Можете, пожалуйс...

Эх... Сейчас появится flashfor...

Смысл кинематики в том, что по...

При включении нагрева сопла на...

Перепрошил Марлин 2.0 - получи...

Попытался прошить Кубику после...