Квадрат Воскобовича... как я его лепил)))

Расскажу вам историю о том как я столкнулся с такой игрушкой как квадрат Воскобовича.

Пришла как то моя любимая из детского сада и говорит

-Слушай, сказала воспитательница купить такую игрушку.. Квадрат Воскобовича. Развивающа для деток (Стоит около 500 рублей в переводи на рубли)

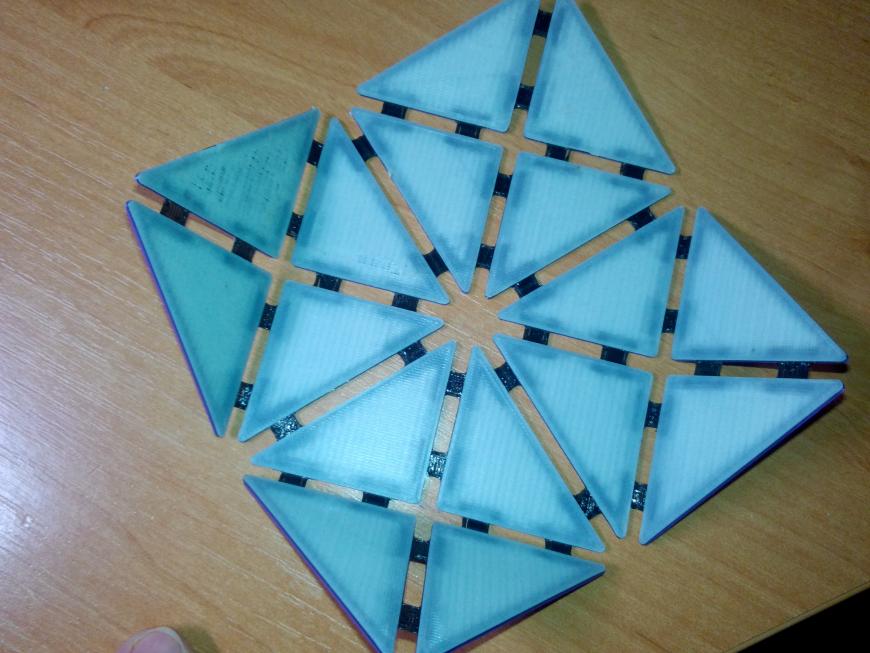

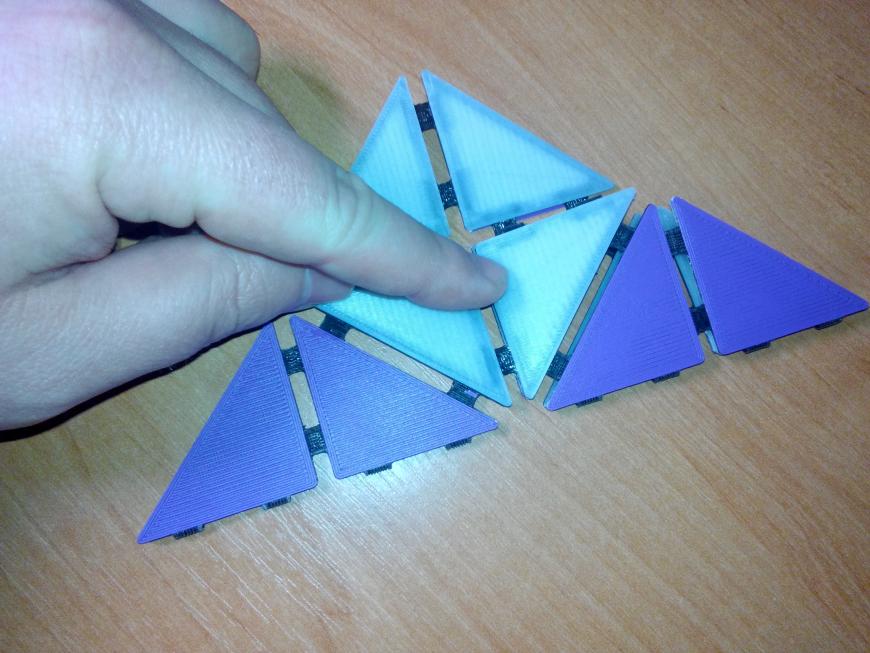

Ну ладно, захожу в интернет, ищу... показывает мне такую картинку:прикинул себе... ну и что там особенного.. напечатаю треугольнички, наклеем на тканевую основу и делов то. Короче в Компасе наваял модельку исходя из того что готовый квадрат должен быть размером 140х140 мм, толщина треугольника 0.7мм. В свойствах модели вбил плотность АБС+ пластика и получил 0,68 грамма. Итого на 32 треугольника (16 на каждую сторону квадрата) используем 21,76 грамма материала, что в перерасчете на стоимость пластика, получаетсья около 13-14 рублей за весь набор. Гмм.. естественно в голове возник вопрос.. 'Зачем платить больше?';))))

Итого... печатаю набор из 32 треугольников, печатаю шаблон из двух половинок с замком по углам и посрединке каждой стороны, между половинками зажимаю кусок ткани.Изначально пробовал приклеить к ткани с помощью ацетона но не удалось, половина треугольников на утро отвалилась. Видимо ацетона было мало. Но продолжать не стал, отдал любимой. Она не заморачивалась и за полтора часа приклеела все суперклеем.

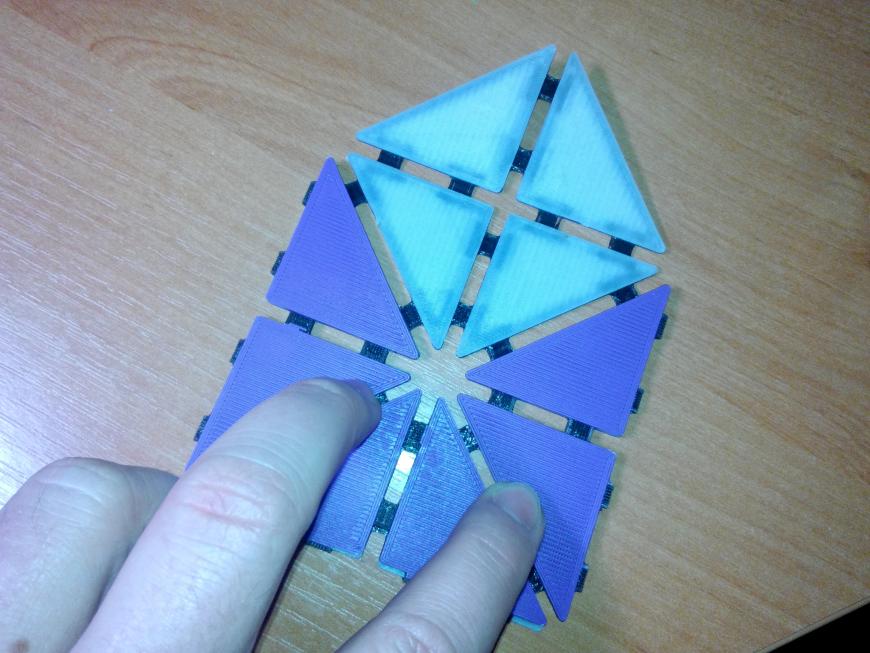

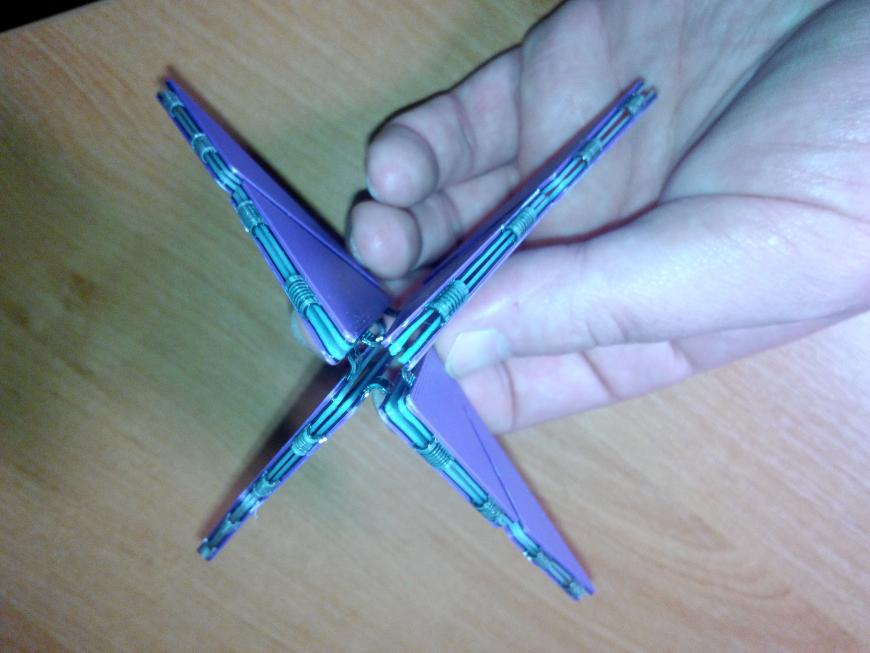

Но как всегда есть НО)))))) Меня терзала мысль о том что несмотря на одобрение воспитательницы, вот такой вот способ изготовления это ну сооовсе не технологично и надо с этим чтото делать))) Сажусь снова за комп. Ваяю модельку из четырех треугольников, и соединяю их тоненькой 'пленкой' посередине высоты, толщиной 0.2 мм.

Из гибких пластиков у меня есть в наличии АБС FLEX и Elastan D100, оба от Монофиламент. Для пробы печатаю одну сторону АБС+ белый, потом середину АБС FLEX и вторую сторону тоже белым АБС+.

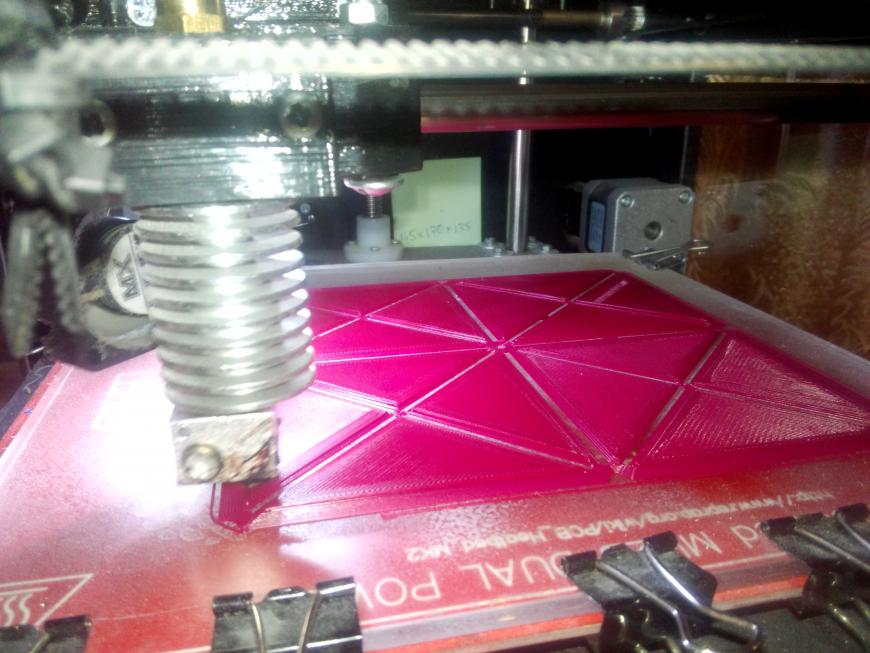

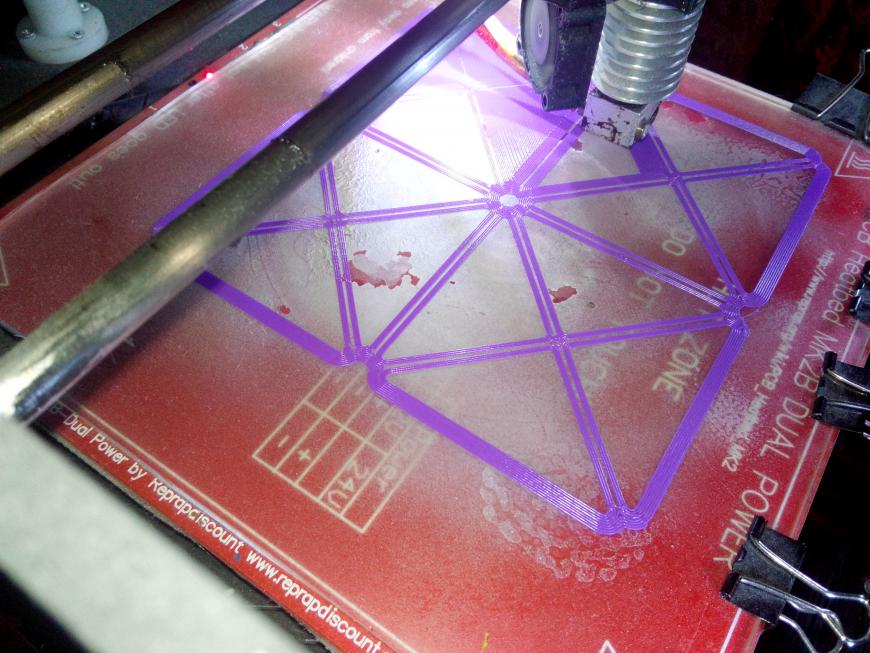

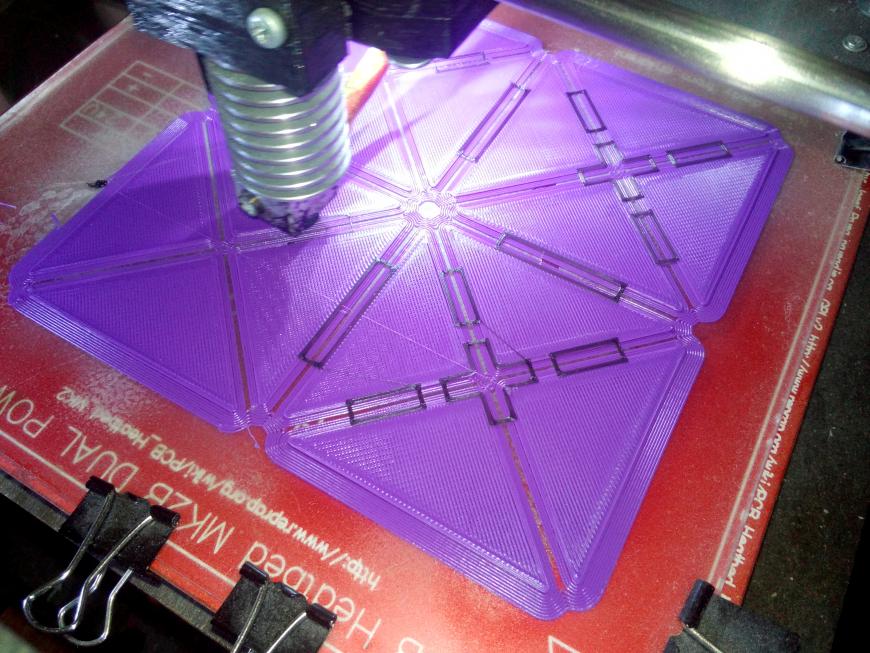

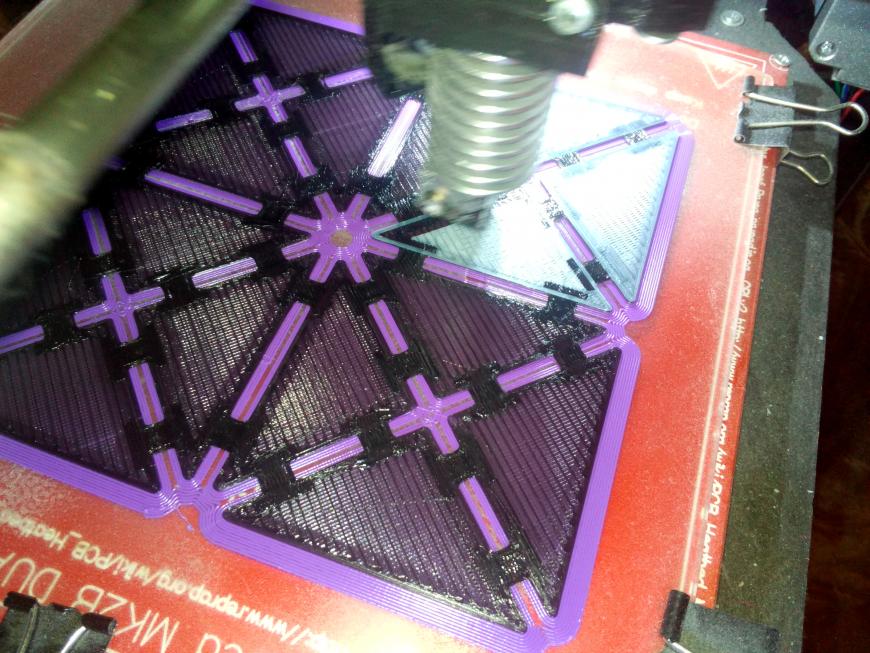

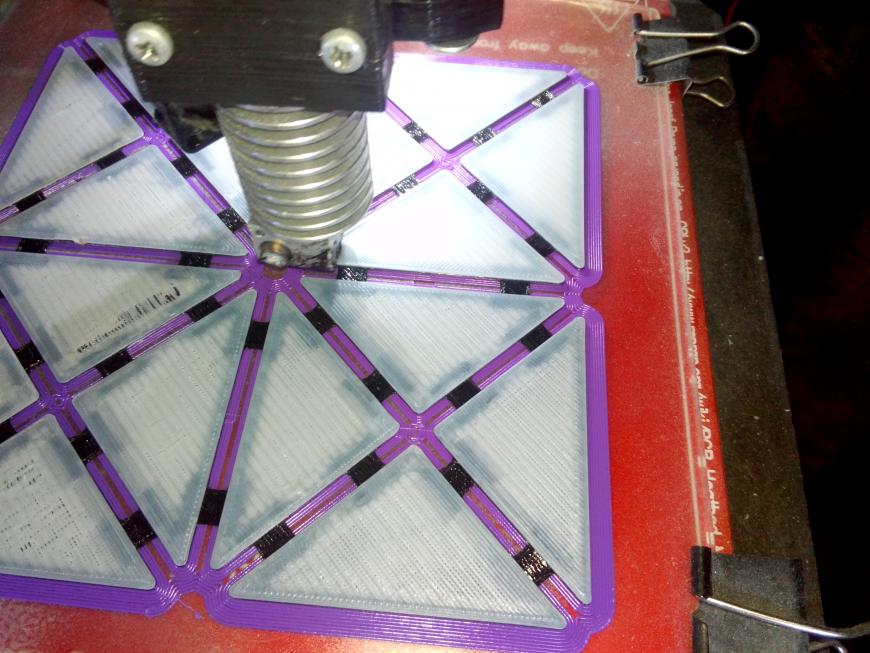

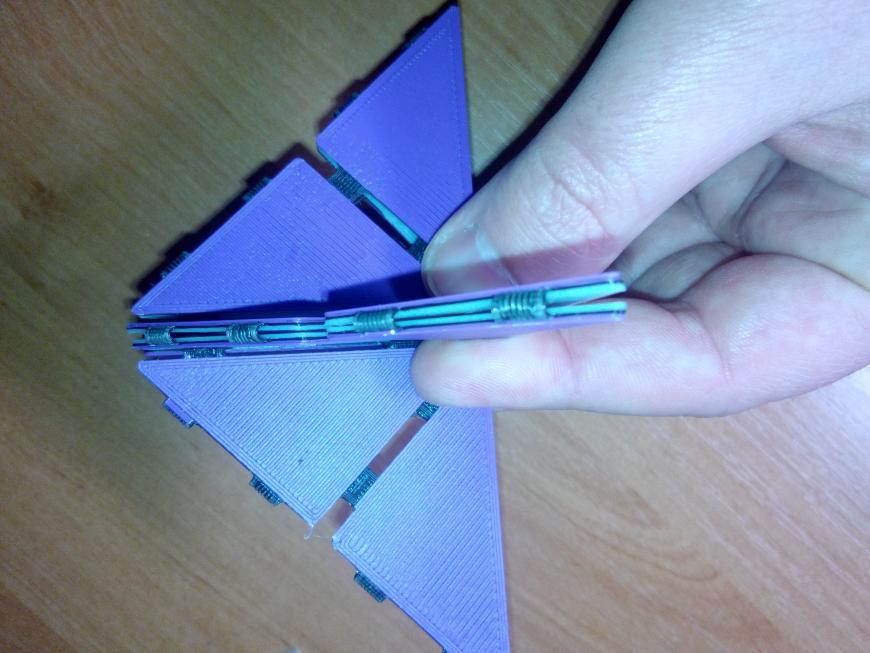

Запускаю на печать. Слой 0.2 мм., скорость 60 м/с, сопло 220/215, стол 95/90, стол обработан лаком для волос, месяца полтора назад)) для печати еластаном температуру сопла поднимал до 240. Результат:Как видите, идея работает, но еластан оказался более упругим чем ожидалось и при изгибе возникали реактивные силы которые тут же возвращали все в изначальный вид. Тогда я понемногу ножницами начал подрезать нити еластана до тех пор пока сила сопротивления не упала до приемлемого, как по мне, уровня.

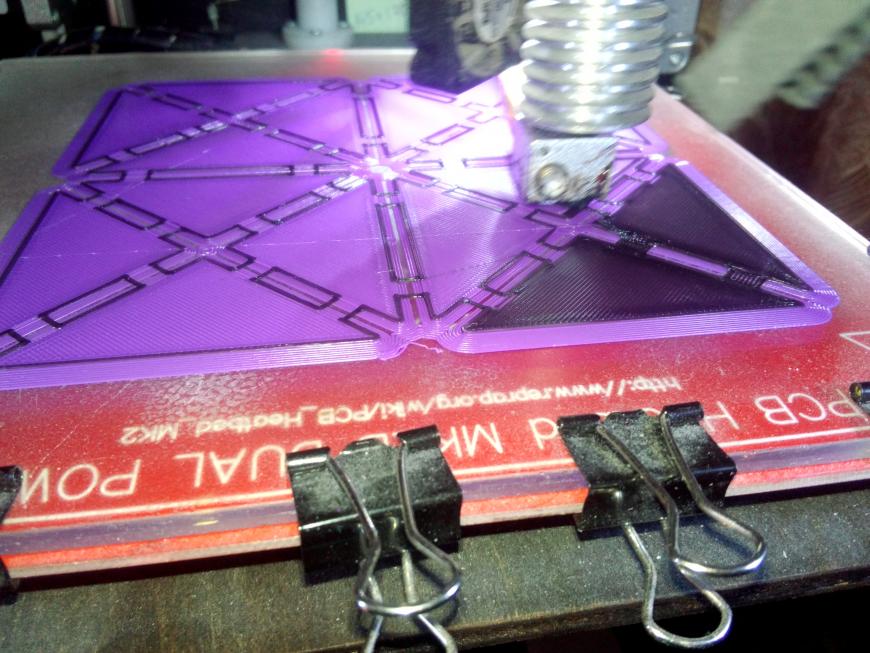

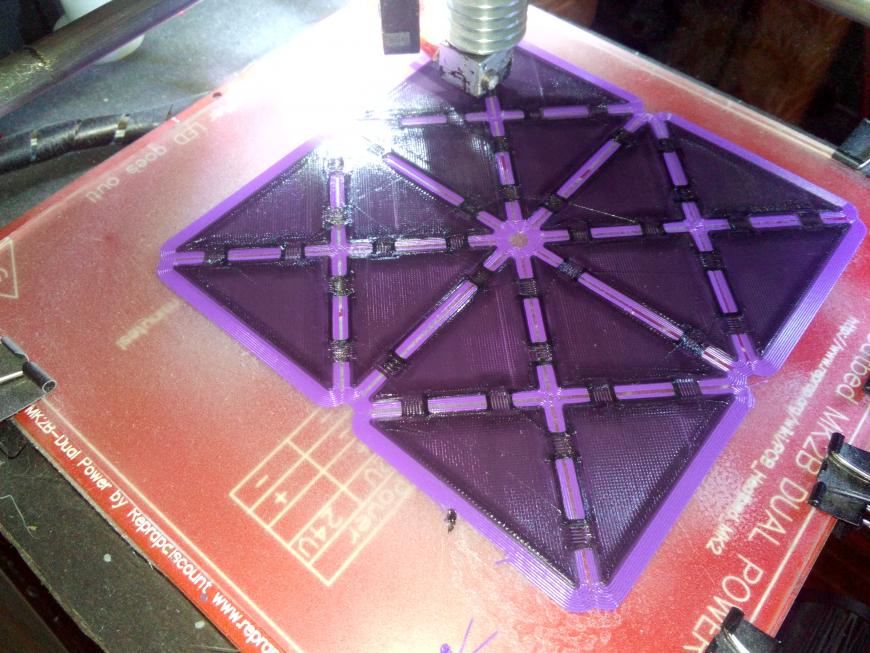

Исходя из проделанного эксперимента, делаю полноразмерную модель, но (как потом оказалось зря) вместо еластана пускаю на печать АБС FLEX, параметры для АБС+ такие же, для флекса сопло 240, температуру стола не менял, так как это не первый слой. Короче, результат впринципе неплохой, но флекс толщиной в один стол оказался куда капризней, и результат хоть и был гибкий, но ребенок разнес этот результат в клочья за 10 минут)))Итого что имеем в остатке. Разноцветная печать с одной стороны и с другой проходит хорошо, печать гибкого слоя тоже без проблем, адгезия между материалами хорошая, деламинации, расслаивания и прочих грехов нету. Вывод, готовим чистовую модель к печате (уменьшаем толщину треугольников до 0.5 мм.), редактируем G-код и пускаем в работу.

Несколько слов о редактировании G-кода.

Момент смены пластика определял по слайсеру в предпросмотре. Использую Slic3r.

Для остановки печати на нужной высоте использовал команду М25 и G28 для парковки головки в координату Х0. Для изменения температуры перед паузой использовал команду М104. Пластик менял вручную. Пока менял пластик температура экстурдера успевает достичь нужного значения.

G1 X18.816 Y24.345 E5.31749

G1 X19.067 Y24.596 E5.32799

G1 X12.096 Y31.567 E5.61927

G1 Z1.100 F7800.000

M104 S225 ; set temperature

M25

G28 X0

G1 E3.61927 F2400.00000

G92 E0

G1 X135.343 Y152.129 F7800.000

G1 E2.00000 F2400.00000

G1 X135.137 Y152.191 E2.00633 F3000.000

G1 X79.863 Y152.191 E3.63073

G1 X79.657 Y152.129 E3.63706

G1 X79.600 Y152.059 E3.63970

Следующая замена пластика проводилась аналогично... установка температуры, пауза, замена пластика, продолжение печати.

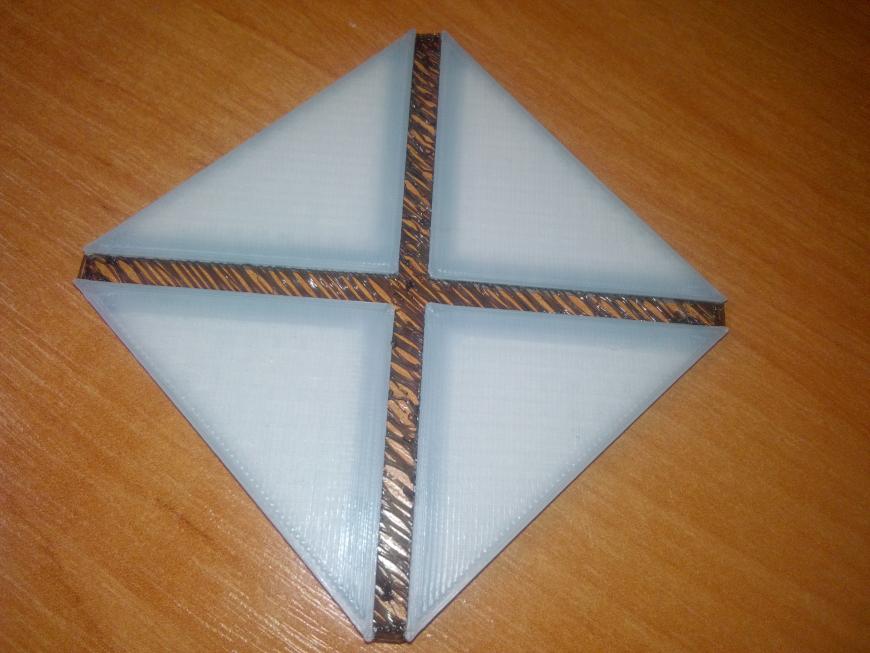

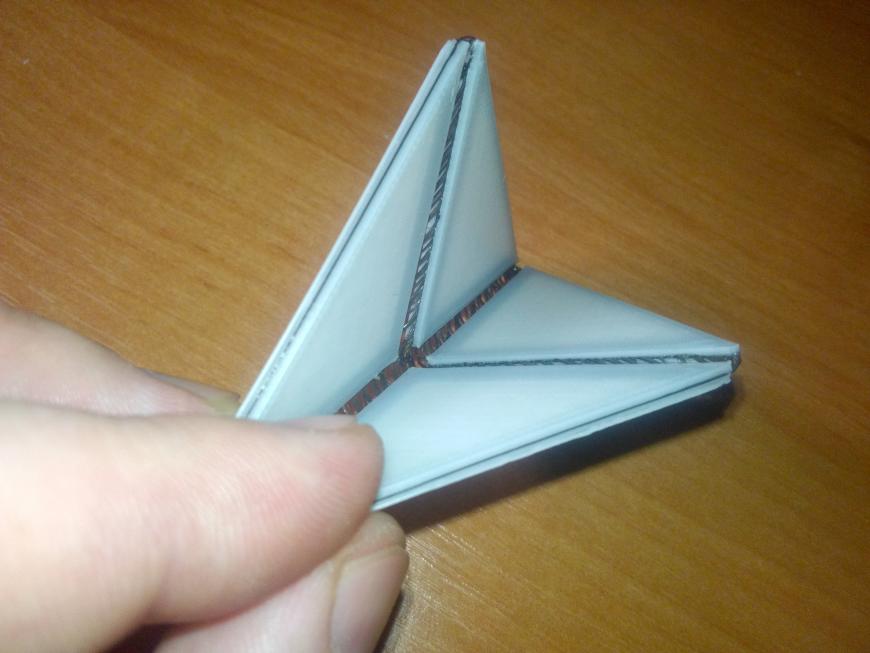

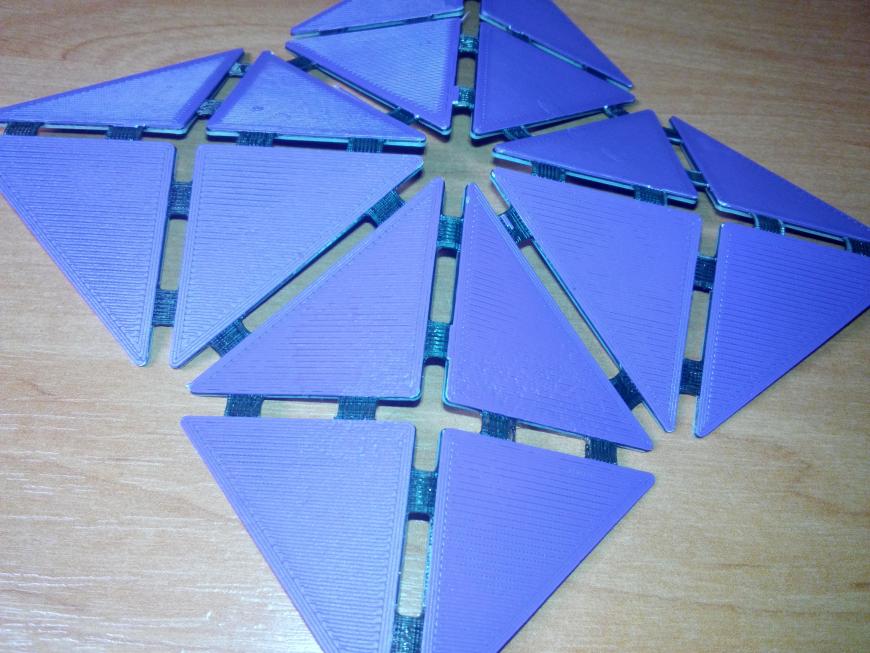

Фото процеса:результат получился более приемлим чем с АБС флексом. Еластан оказался более гибкий, и более тягучий чем флекс. Готовое изделие получилось такое:Лично меня результат устроил. В садик не отдал. Пусть юзают пока первый вариант)) а этим малый дома играется)))

Файлы моделей и кода по ссылке http://3dtoday.ru/3d-models/games/kids/kvadrat_voskobovicha/

По ссылке есть модель целиком и отдельно набор треугольников.

Несколько мамочек таки решили что проще будет у меня распечатать и склеить чем заказать, ждать и переплатить, хоть немного но переплатить)))) Менталитет)

Еще больше интересных статей

Багажное отделение УАЗ Патриот

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Давно-давно началась эта история. Всякий уважающий себя уазовод...

Хочется пить! Подстаканники в Haval H5.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Спасение котика с помощью 3D-печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Там в целом все понятно. Издел...

Когда хотел пукнуть, но обосра...

Неровности профилей проверяютс...

Доброго времени суток, столкну...

купил новый шаговый двигатель...

Разделение моделей это жуть, о...

Я получил доступ к принтеру и...