Небольшой обзор Ultimaker 2

Добрый день, сегодня я хочу вам рассказать об принтере Ultimaker 2. К слову этот принтер уже давно не новинка и в интернете можно найти парочку обзоров на него, но на этом ресурсе среди 7 страниц постов посвященных или затрагивающих этот принтер подробного обзора к сожалению нету.

В прошлом нашем обзоре компания iGo3D предложила нам взять принтер Ultimaker 2 на обзор, за что ей отдельная благодарность :).Нам дали выбор между новым принтером и принтером с пробегом. Машинка с пробегом была выставочная и каталась не на одну выставку и мероприятие. Немного подумав мы решили взять принтер с пробегом что бы посмотреть как хорошо себя покажет машинка отбегав не одну сотню часов и пережив частые переезды.

Семейство Ultimaker 2 и его ТХОбзор будет не полный если немного не рассказать о серии Ultimaker 2 в целом. Компания Ultimaker была основана в 2011 году, и первый свой принтер под одноименном названием они начали продавать в мае 2011 года. В 2013 году перед выпуском в продажу Ultimaker 2 он был переименован в Ultimaker Original. Сам же Ultimaker 2 поступил на прилавки в сентябре 2013 года.

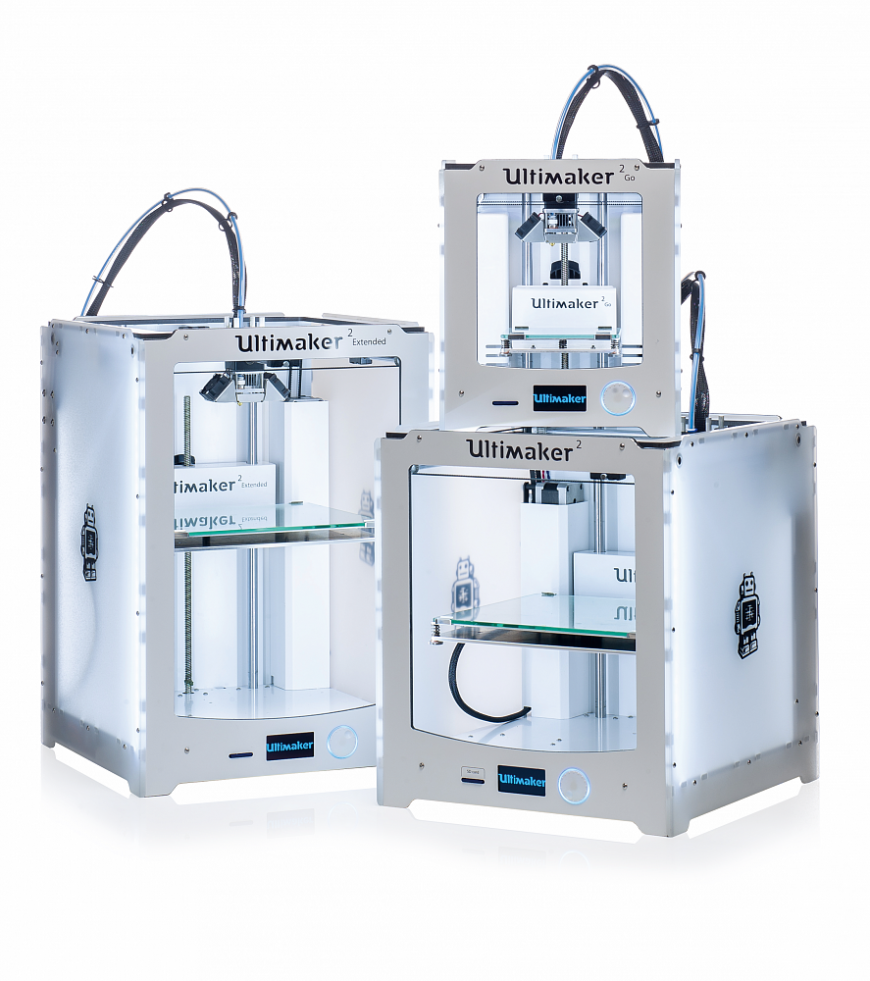

В данный момент линейка Ultimaker 2 представлена тремя моделями Ultimaker 2 Go, Ultimaker 2 и Ultimaker EXTENDED.Отличаются данные модели лишь габаритными и рабочими размерами. Все выполнены в одинаковом стиле и укомплектованы одним экструдером, об их отличиях вы можете прочитать вот в этом посте.

Внешний вид и первые впечатленияПервое что бросается в глаза это компактность принтера. Он действительно очень маленький для своей рабочей области. При своих габаритных размерах в 357 x 342 x 388 мм рабочая область составляет 230 x 225 x 205 мм.

Второе что скорее ощущается чем бросается в глаза, это его вес. Основная конструкция принтера сделана из композитных алюминиевых панелей, весь вес принтер получает из за боковых панелей и массивной платформы. Стоит сказать что из за своего веса принтер очень хорошо стоит на столе, даже без резиновых подложек.

Чуть больше деталейВсе шаговые двигатели спрятаны за металлическими панелями в рабочем объеме, по бокам от крепления платформы. Хотя на первый взгляд на XY стоит CoreXY - это не так. Каждая ось управляется отдельным шаговым двигателем. На каждую из этих осей приходится по три ремня, и учитывая их компактную конструкцию придется немного попотеть прежде чем вы подтянете все крепления ремней.Крепления осей пластиковые, двух составные, на защелках, сомневаюсь что они выдержат несколько циклов разборки и сборки, хотя при должной осторожности... Но все таки нет, никакого доверия защелкам!

Экструдер и его креплениеОси X и Y расположены под углом в 90 градусов, корпус экструдера расположен в их пересечении, образуя таким образом, своеобразную крестовину. Очень удачная конструкция позволяющая успешно гасить инерцию при быстром перемещении. Так же такая конструкция более устойчива к 'выгибанию' осей при давлении на экструдер. Пожалуй именно в этой конструкции осей кроется секрет отличного качества выходных моделей.

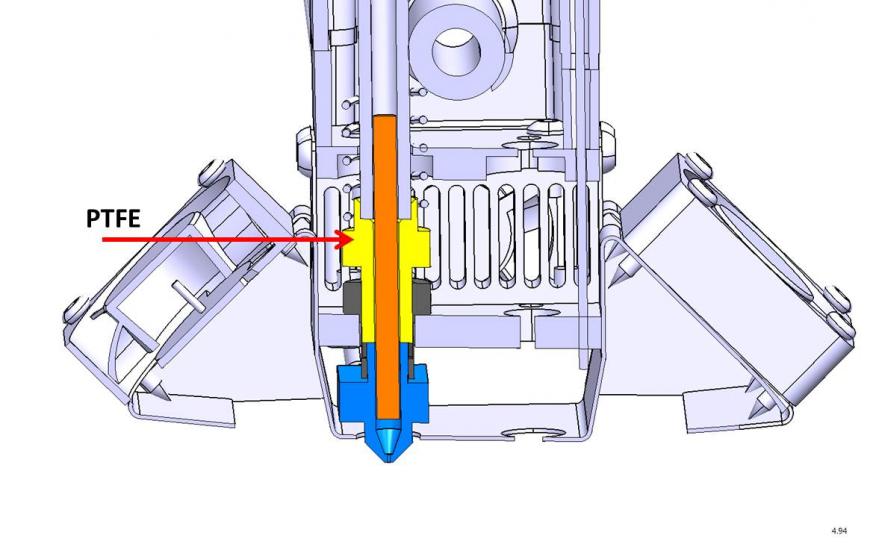

Давайте побольше внимание уделим конструкции экструдера, ведь от него напрямую зависит качество печати.

Сразу бросается в глаза заготовка под второй экструдер. Тем не менее официальной версии с двумя экструдерами нету, и не будет. Об этом решении компании уже писали на 3dtoday.

Итак, крайне компактная 'рабочая' часть экструдера. Начнем сверху. Верхняя часть представляет собой бутерброд из двух фрезерованных алюминиевых площадок. Между этими площадками установлен алюминиевый радиатор для создания градиента температур, а так же верхняя часть канала экструдера. Так же мы видим PTFE 'колпачок' и конец подающего патрубка с прижимной пластиной. Сам нагревательный блок является единым целым целым с нозлом. Он очень компактный, очень. Более подробно конструкция экструдера показана на схеме.

Конструкция очень простая, легко разбирается и собирается. Хочется указать еще на несколько моментов. Весь экструдер сделан по схеме 'бутерброд', его уровни стянуты между собой четырьмя длинными болтами, их можно увидеть сверху экструдерного блока. Раскрутив их, в ваших руках окажется вся нижняя часть эктрудера. Дальше все разбирается с помощью двух шестигранников.

Пара слов об охлаждении и температурахИз за очень компактной конструкции нагревательного элемента и экструдера в целом, радиатор для создания градиента температур очень маленький, как и вентилятор на нем. Такие же вентиляторы стоят и на системе обдува модели, их размер 30x30, и найти им замену будет довольно сложно.

Конструкция охлаждения модели выполнена из металла, и хотя она довольно удачно выполнена, но некоторые любители предпочитаю заменять ее. В основном это связано с заготовкой под второй экструдер, и как следствие недостаточным охлаждением правой стороны модели.

Так же стоить отметить что на высокой скорости вентиляторов, они входят в резонанс с кожухом охлаждения, в следствии чего появляется ощутимое дребезжание. Возможно это единичный случай, или вибрация из за их износа, впрочем на скорости 94% от номинальной, звук работы вентиляторов практически полностью пропадал.

Электроника и программная начинкаВся электроника принтера находится снизу принтера, там же можно увидеть единственный не закрытый шаговый двигатель оси Z. Платы принтера защищены металлическими крышками. Охлаждение пассивное. Все смотрится хорошо.На передней панели, в нижней части принтера располагается консоль управление, здесь же установлен слот для SD карты. Карточки используются полноразмерные, никаких microSD, что безусловно добавляет удобства в работе, особенно при частой их смене.

Дисплей используется не символьный, а пиксельный, чем довольно выделяется на фоне большинства своих собратьев, радует анимацией и яркой синей подсветкой. Вообще при 'общении' с принтером, становиться понятно что дизайну уделено не меньше внимания чем механике или программной начинке, но сейчас речь не об этом.

Так же компания Ultimaker не стандартно подошла к процессу конфигурации принтера. Настройки материала выведены в прошивку принтера, именно там выбирается температура экструзии, ретракт и подобные параметры.

Есть так же и приятные мелочи такие как регулировка скорости печати, оборотов вентиляторов охлаждения, прямо во время печати. И хоть этим уже почти никого не удивить, тем не менее у многих производителей такой функционал отсутствует.

ПлатформаОтдельно хочется указать на конструкцию платформы. Начнем с того что стол выполнен из нескольких металлических листов. Нижний толстый лист служит опорой. На нем, при помощи калибровочных болтов крепится более тонкий лист с нагревателем. Сверху кладется стекло. Получившийся 'бутерброд' довольно стандартен, тем не менее за счет жесткого крепления он очень прочен и практически не вибрирует.

Но я хочу указать немного на другой момент, а именно о крепеже стекла на платформе. Оно сделано именно так как нужно, ничего не болтается, ничего не надо подгибать.Все что вам нужно, это вставить стекло в пазы у дальнего края стола, и защелкнуть упоры в передней. Идеально, просто, надежно.

Ложка дёгтяСтоит упомянуть еще об одной вещи, это система подачи прутка. В первые несколько недель использования принтера вероятнее всего, вы будете стоять сзади него с шестигранником в руках. Смена материала с другой жесткостью прутка - сто процентная перенастройка зажима. Этот механизм так же чаще всего переделывают, примеров тому на thingiverse множество. Впрочем бытуют легенды что на свете есть люди у которых все с этим в порядке :)

Процесс печатиКак и с любым новым оборудованием, все таки необходимо пройти некую притирку, разобраться с настройками и выполнить калибровку. Говоря обо всем этом я не имею в виду калибровку стола, я говорю о подборе настроек к материалу, температуры экструзии и скорости ретракта. Последнее к слову доставило не мало хлопот.

Что до температурных режимов - тут очень большую роль играет небольшой размер нагревателя экструдера.

На момент написания обзора у нас был только один пластик с толщиной нити 2.85мм - PLA и ABS от innofil3d, все настройки подгоняли под него. Ранее мы работали только с 1.75мм пластиком. Так же хочется отметить сильную зависимость температура/скорость у PLA пластика компании innofil3d.

Т.к. у нас все таки обзор принтера Ultimaker 2 - мы не будем зацикливаться на материале.

С PLA все было прекрасно. Активное охлаждение модели и открытый корпус дает прекрасный результат. А вот с ABS возникли затруднения, по тем же самым причинам, с открытым рабочим объемом очень сложно добиться от ABS хорошего качества. Трещины и загибание краев будут вашими вечными спутниками.Впрочем, с небольшими моделями - все довольно хорошо. Конечно мы не успели достичь таких же результатов как у Сергея Колесника, но качеством печати мы очень довольны.

Напоследок - пара таймлапсов.

Еще больше интересных статей

Сравнение 3D принтеров Выпуск 4 - Elegoo Centauri Carbon VS QIDI Plus4 и QIDI Q1 Pro

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Обзор модулей лазера и резака для Bambu Lab H2D и H2S

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Практика использования лазера мощностью 5,5Вт

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

ну вот нифига - ковыряйтесь в....

Его можно на роутере заблочить...

Жёсткость балки пропорциональн...

Мое почтение уважаемому сообще...

Какие настройки нужны чтобы Ор...

Ни с того ни с сего такое нача...

В читабоксе создает с огромный...