История одного эксперимента, или уходим от консольного стола на ZAV Pro v3

День добрый. Есть у меня старая рабочая лошадка - 3D-принтер ZAV Max Pro из МДФ с боуден системой подачи пластика. Принтер всем нравится, но мне захотелось избавиться у него от консольного стола, т.к. иногда замечал колебательные движения, которые делал свободный край стола при печати. Они небольшие, на качество почти не влияют, но глаз мозолят. С чем это связано – с микролюфтом подшипников на валах, или с недостаточной жёсткостью самого не маленького стола (300х200мм) – я не знаю, да и играть в угадайку мне не хотелось. В свете этого я решил провести эксперимент. Основная его суть в том, чтобы с минимальными изменениями готового корпуса принтера, а также с минимальными финансовыми вложениями, переделать консольное крепление стола на не консольный вариант. Кроме этого, я решил внести и другие экспериментальные изменения, относительно моего первого принтера из МДФ:

- директ на BMG (ускорится ли печать? улучшиться ли её качество? как пойдут флексы?);

- стол на разъёмном подключении с термозащитой от перегрева выше 120 градусов (удобство замены и обслуживания?);

- шпули на подшипниках (сколько проходят?);

- композитный корпус (резонансы и т.п. нюансы);

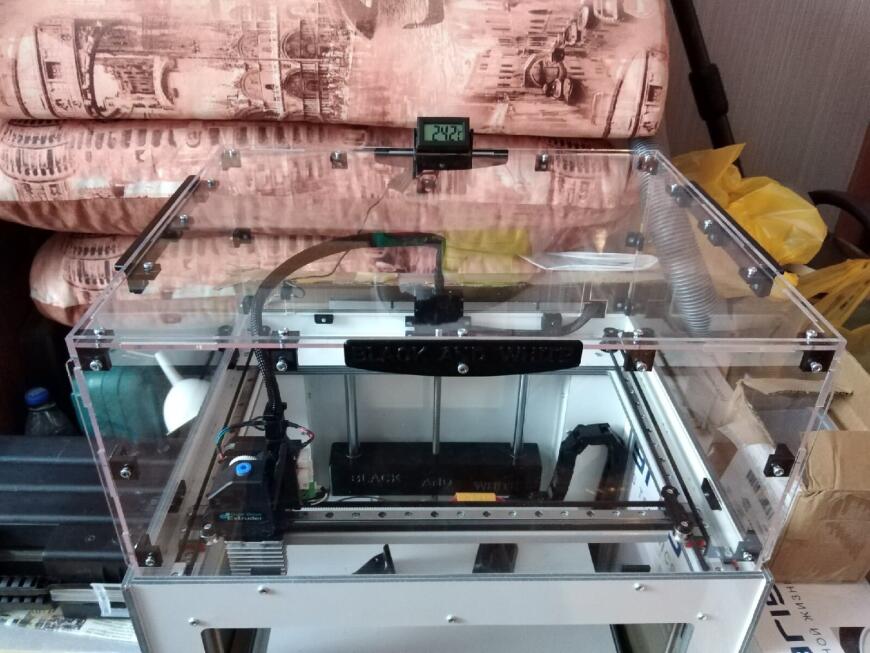

- ну и прочее по мелочи (изогнутая система обдува радиаторов платы управления, интегрирование термометра в пассивную термокамеру, использование резьбовых заклёпок для центровки пружин и т.п. мелочи).

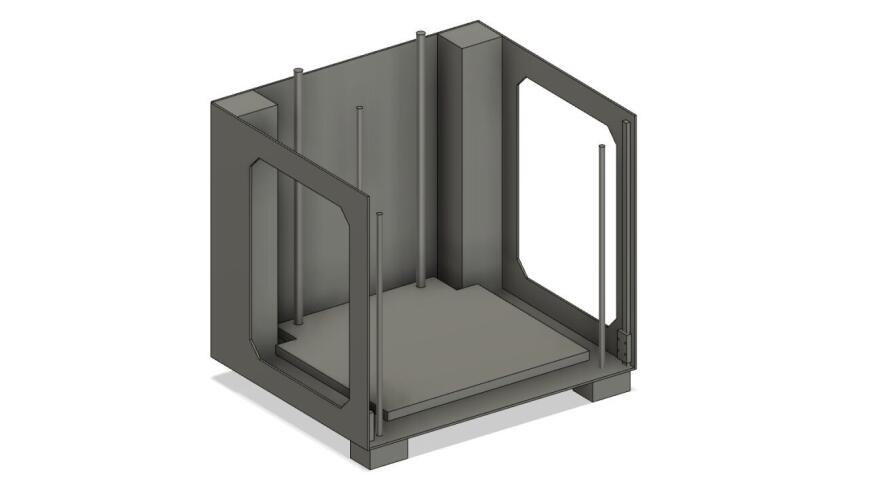

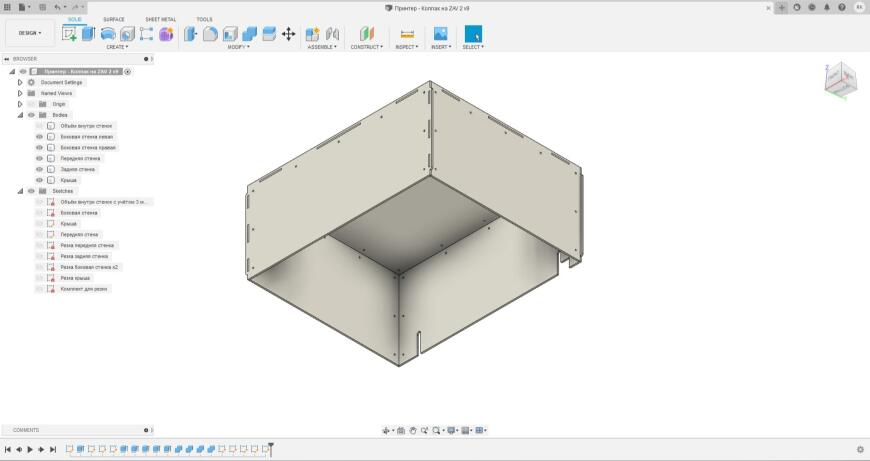

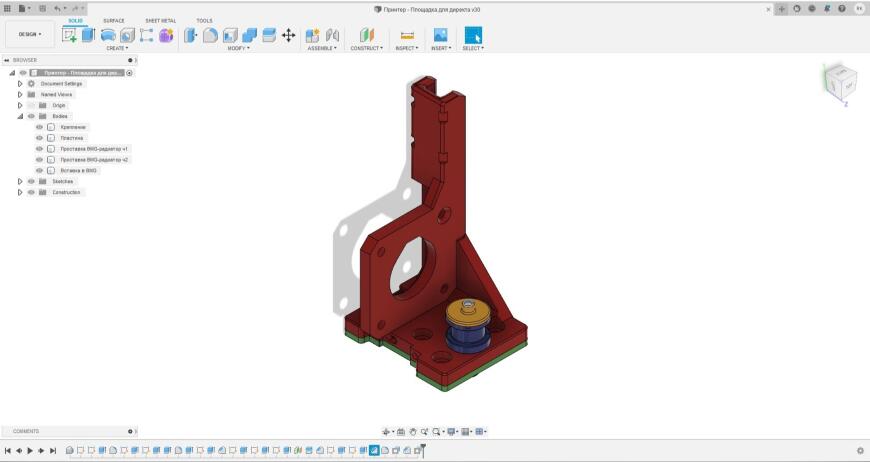

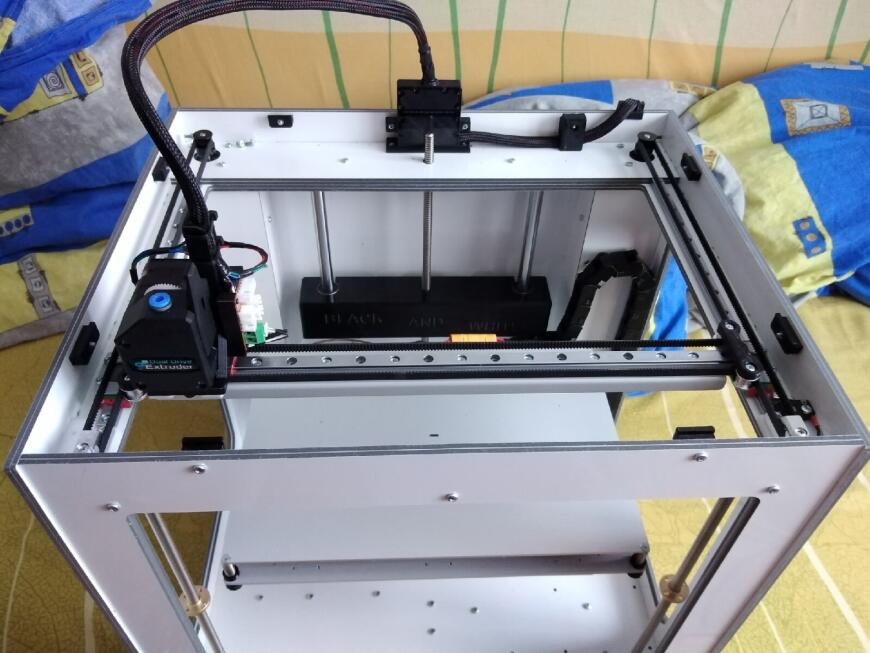

Чтобы не ломать нормально работающий принтер, и не остаться без оного на время эксперимента (а оно, я подозревал, будет длительным), мной был приобретён корпус принтера ZAV Pro V3 из композитного материала. После этого в Fusion 360 были смоделированы изменения, которые нужно было внести в уже сделанные детали дна – отверстия под дополнительные трапециевидные винты и крепления для блоков подшипников к этим винтам.

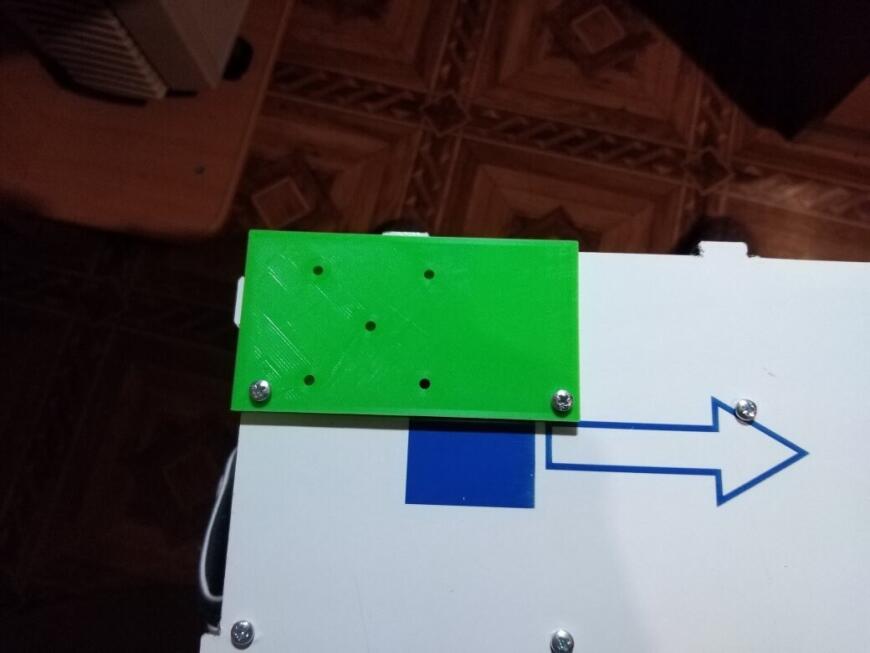

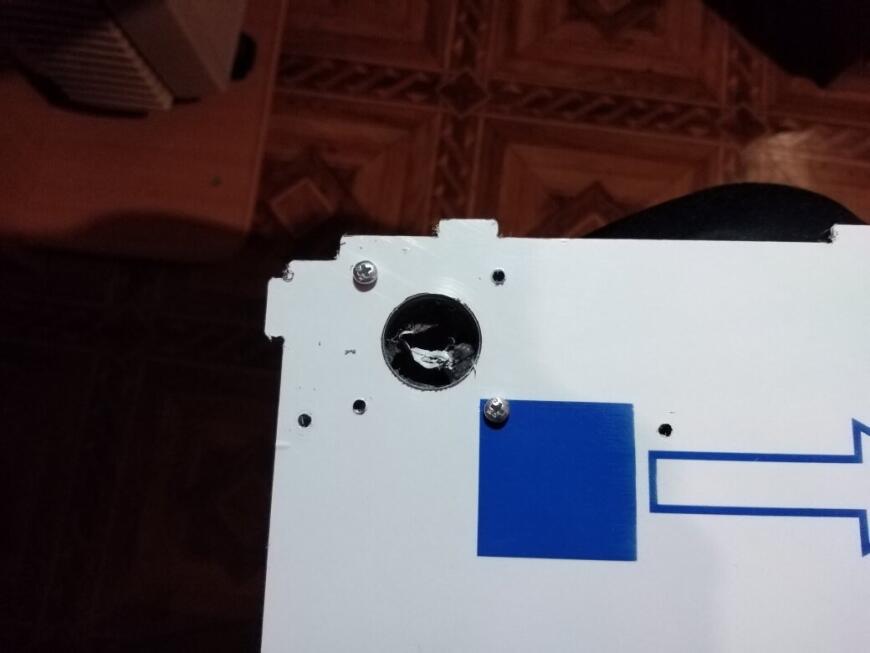

После были сделаны кондукторы для этих отверстий. При этом, при проектировании креплений и отверстий для них, я изначально заложил возможность замены блоков подшипников с трапециевидными винтами на мотор-винты, о чем нисколько не пожалел в будущем.

После были сделаны кондукторы для этих отверстий. При этом, при проектировании креплений и отверстий для них, я изначально заложил возможность замены блоков подшипников с трапециевидными винтами на мотор-винты, о чем нисколько не пожалел в будущем.

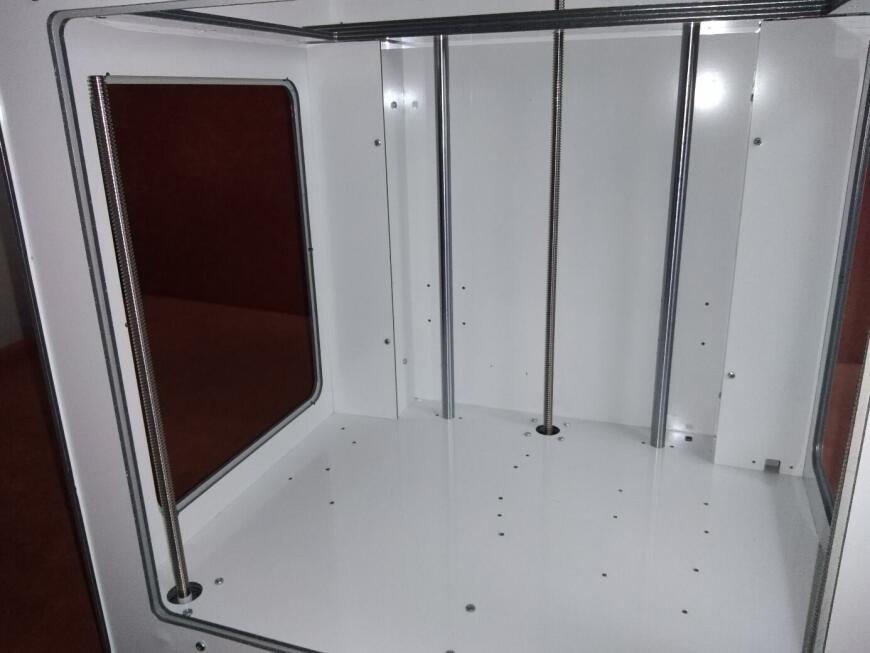

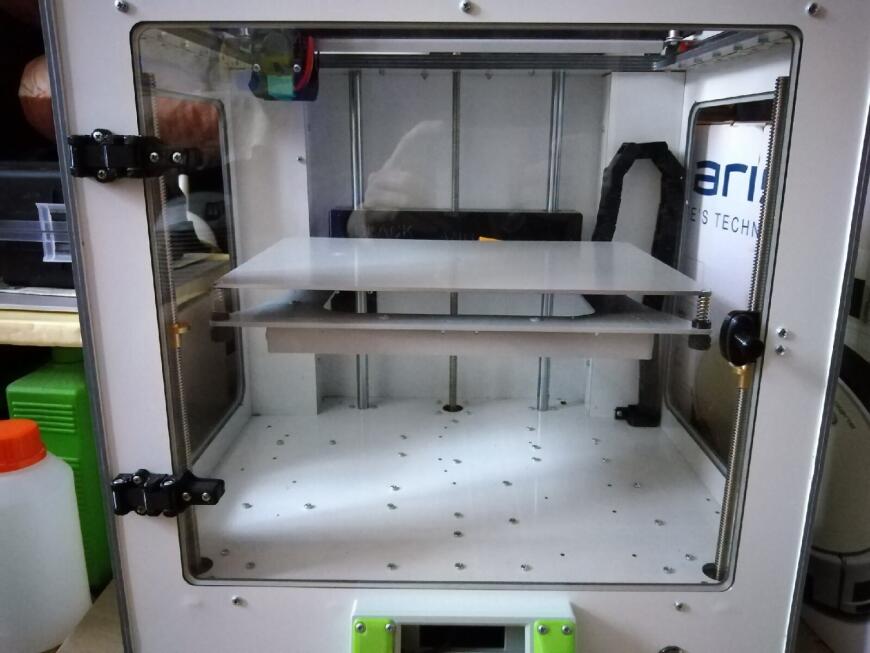

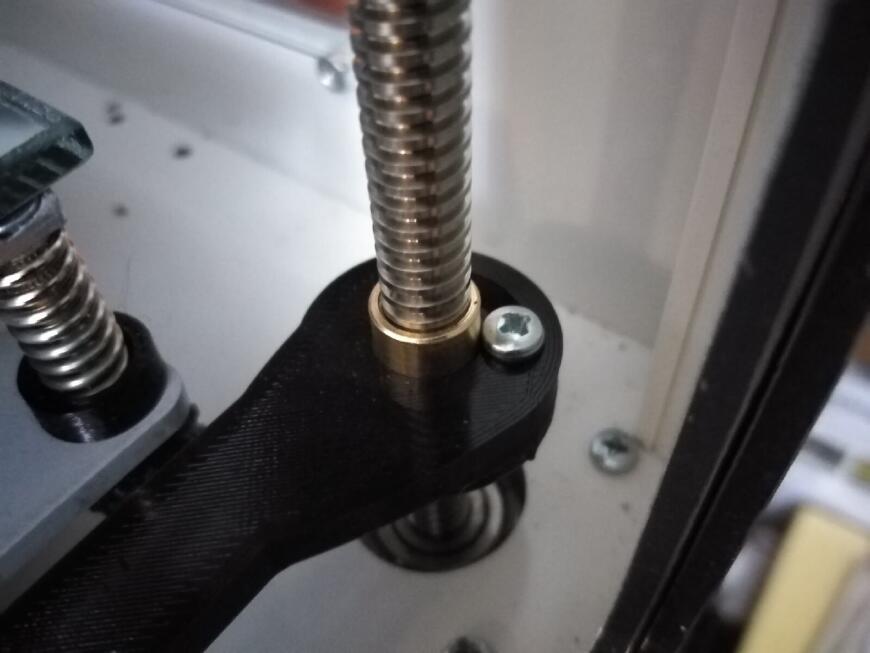

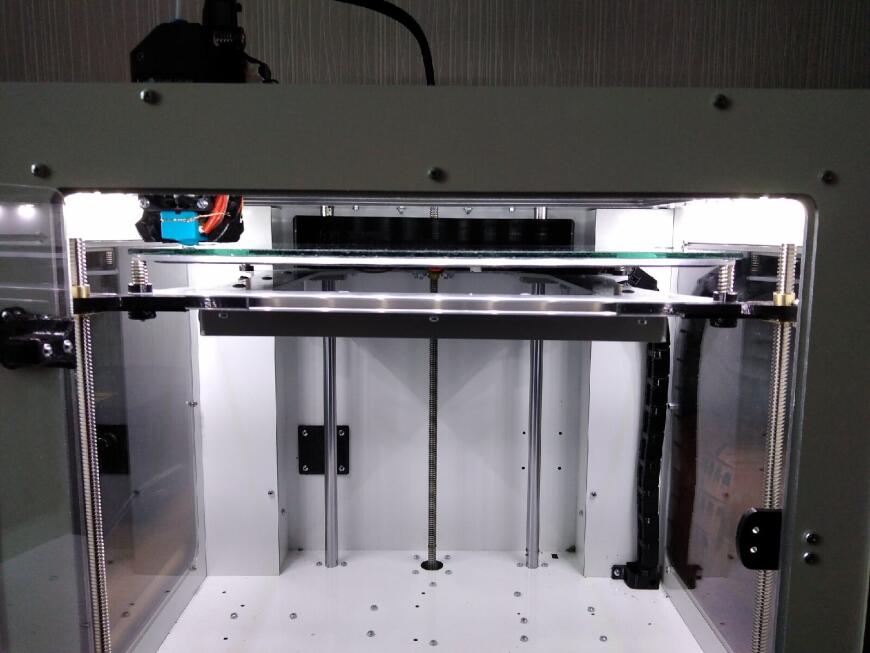

После внесённых изменений, корпус принтера был собран. А далее пошли эксперименты с креплением дополнительных трапециевидных винтов. Сначала думал использовать заводские крепления KP08, но у них был очень большой люфт, поэтому я от них отказался. В итоге остановился на печатном креплении с использованием двух 608-х радиальных подшипников, через которые проходит трапециевидный винт Т8.

Держится этот винт с помощью зубчатого шкива, который размещается аккурат между двумя 608-ми подшипниками. Также были напечатаны натяжитель ремня, в котором устанавливались два гладких шкива, и проставка под мотор-винт с дополнительным радиальным 608-м подшипником в её верхней части, чтобы исключить перекос винта из-за натяжения ремня.

Далее всё это было установлено в корпус принтера и синхронизировано кольцевым ремнём GT-2 длиной 1310 мм и шириной 6 мм.

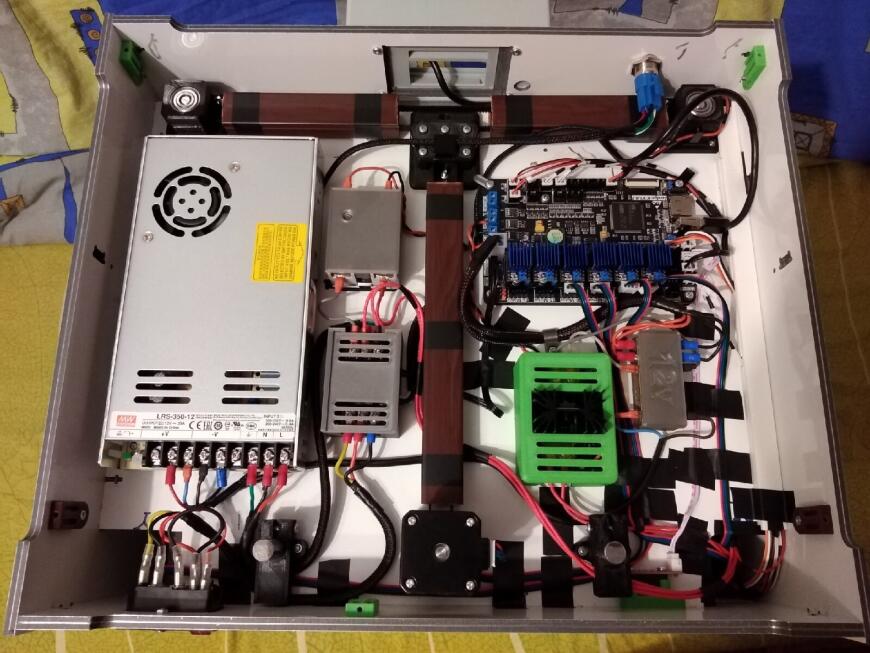

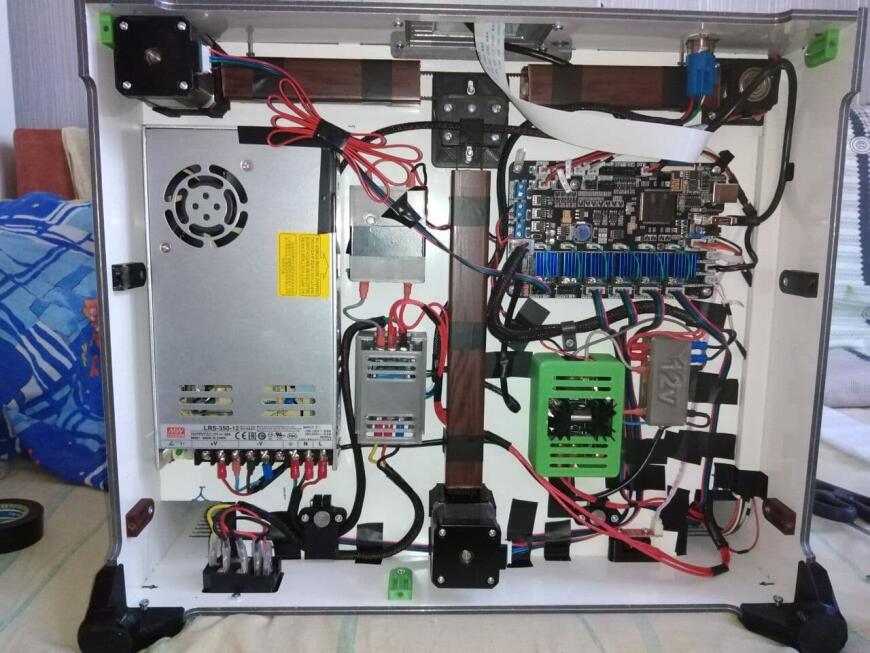

Затем была установлена электроника и остальная механика принтера, сделана разводка высоковольтной и низковольтной линий, установлена защита на кольцевой ремень.

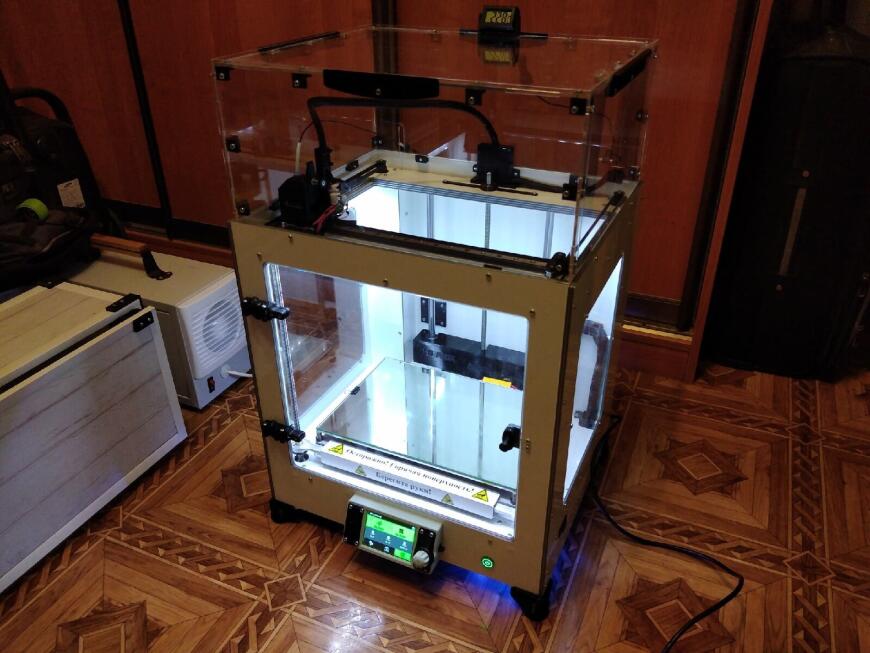

Также был спроектирован колпак для принтера. При этом колпак проектировался в первую очередь как защита от пыли, чтобы она не оседала на смазанные рельсы и валы.

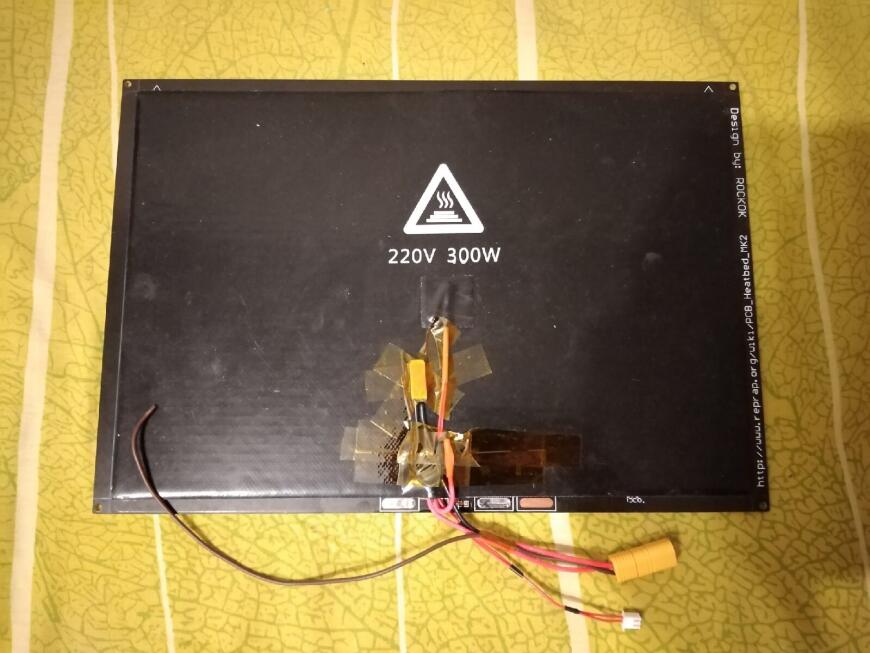

Теперь немного об электронике и механике принтера. В качестве платы управления используется Lerdge-K с платой Wi-Fi и блоком автовыключения питания. В виду того, что корпус принтера сделан из композитного материала с металлическими поверхностями, все элементы в подвале принтера (плата управления, реле, блок питания и т.п.) прикручены к корпусу через диэлектрические проставки, которые предотвращают любой контакт элементов с поверхностью металла корпуса. Также, все нагревательные элементы подключаются к плате или через управляемое реле (для нагревателя стола), или через управляемый мосфет (для нагревателя хотенда), т.к. их дешевле поменять, чем чинить плату управления, если нагреватель решить выйти из строя и утянуть что-либо с собой. Для стола использована силиконовая 300 ваттная грелка на 220 вольт, которая подключена через нормально замкнутое термореле, размыкающееся на 120 градусах. И нагреватель стола, и его термодатчик подключаются к шлейфу на разъёмах, что даёт возможность их замены без отсоединения всего шлейфа от платы в подвале принтера.

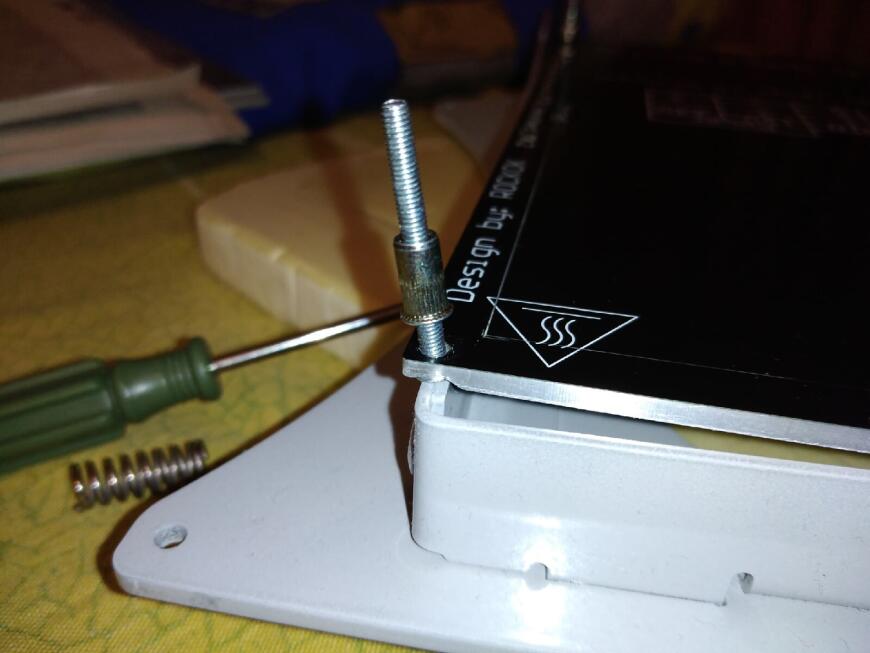

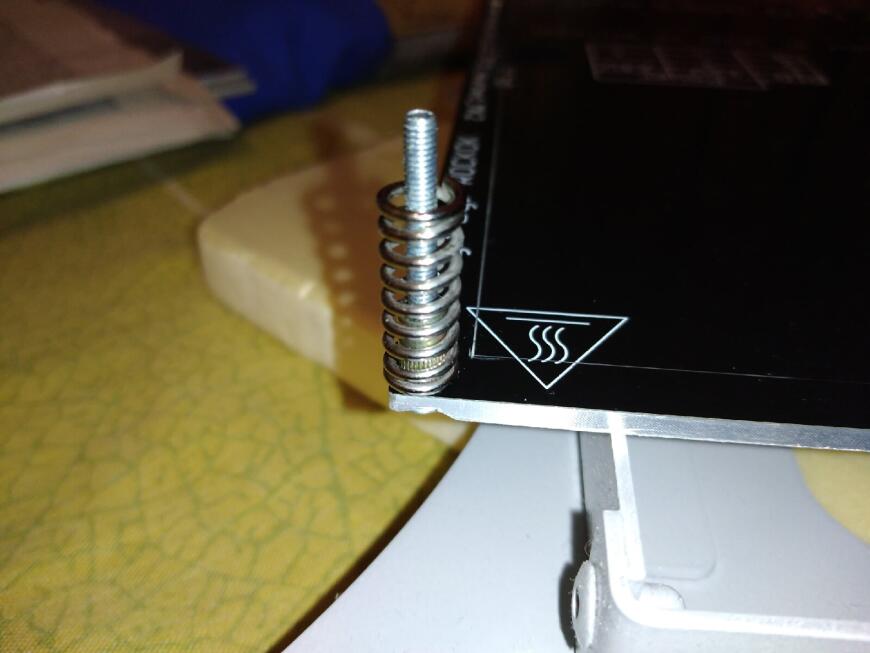

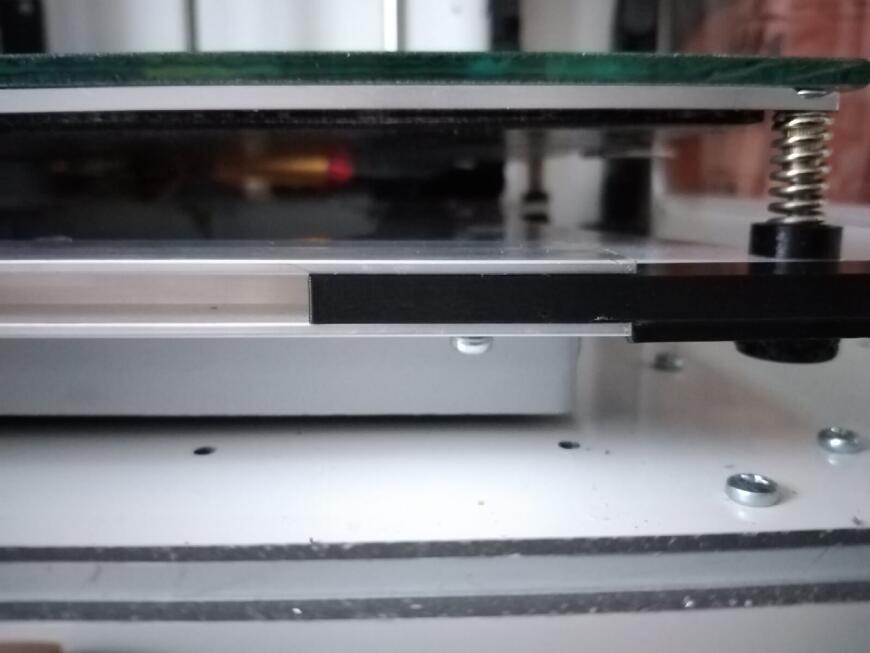

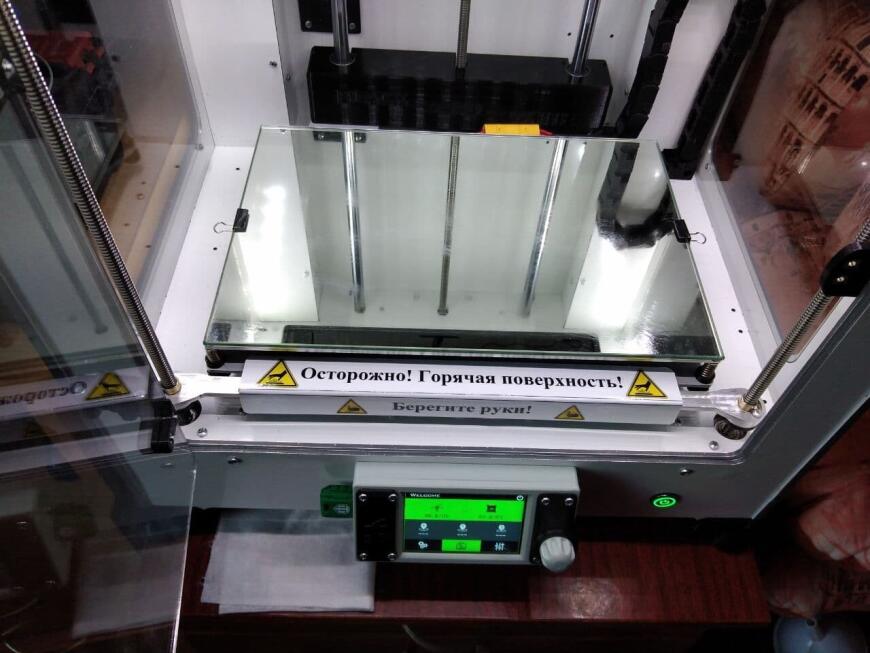

Сам нагревательный стол крепится к раме с помощью винтов м3 с потайной головкой. Винты прикручены к столу с помощью резьбовых заклёпок, которые отлично центрируют упорные пружины для выравнивания стола.

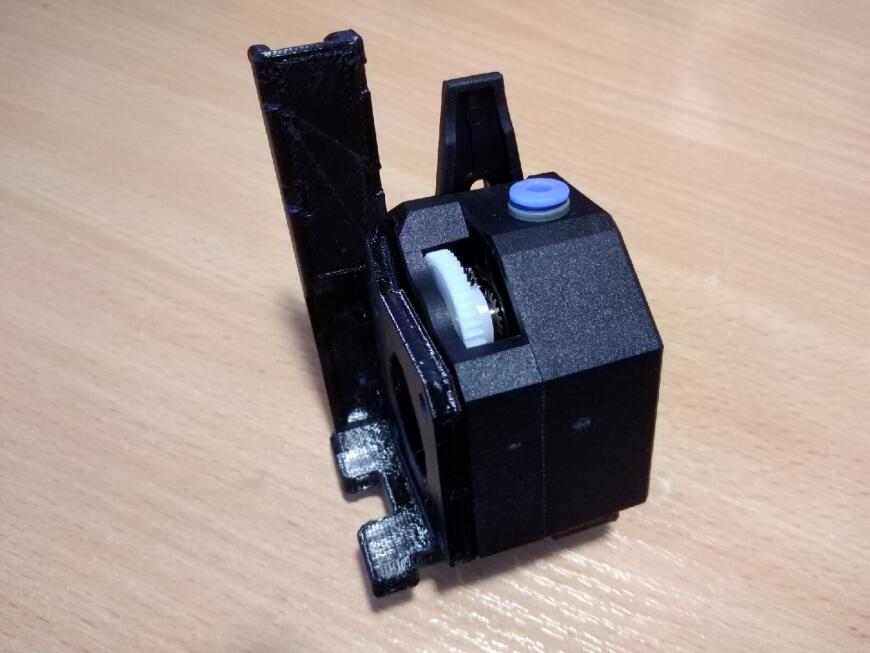

На оси «X» и «Y» были установлены рельсовые направляющие Hiwin MGN9H с широкими каретками. В качестве подающего механизма на этом принтере я решил использовать директ на базе фидера BMG. Для этого было распечатано специальное крепление.

Как и в случае со столом, вся проводка к голове идёт подключаемым шлейфом на разъёме, который вставляется в ответную часть со стороны принтера и имеет переходную плату со стороны печатающей головы.

Это позволило уменьшить длину проводов в подвижной части шлейфа и дало возможность производить замену электронных компонентов печатающей головы без необходимости распутывания всего шлейфа, идущего к голове. Достаточно вынуть разъём из переходной платы и заменить вышедший из строя компонент. Ну и раз механика и электроника принтера почти собраны, то пора отправлять ранее начерченные детали колпака и стенок с дверцей на лазерную резку и потом собрать всё в одно целое. По итогу всего этого получилась неплохое «остекление». На колпаке по бокам я установил небольшие печатные ручки, что очень облегчает его снятие и установку. Также встроил в колпак электронный термометр, на котором отображается температура в получившейся пассивной термокамере.

Далее была спроектирована и распечатана система для обдува драйверов на плате управления.

Затем были спроектированы и сделаны (сначала из пластика, а потом из алюминия) крепления свободного края консольного стола к передним трапециевидным винтам. Данные крепления фиксируются на свободном крае стола с помощью двутавра.

После этого начались эксперименты с печатью на таком модернизированном принтере. Увы, во время этих экспериментов вылезла проблема с пропуском шагов по оси Z, т.к. мощности одного двигателя (даже 17HS8401S-T8) не хватало для нормальной работы дополнительных передних винтов, что проявлялось именно на мелких передвижениях. Проблема была решена путём замены одного из блоков подшипников с трапециевидным винтом на второй мотор-винт. Данный мотор-винт был подключен к плате управления в качестве дублирующей оси Z. Также, оба мотор-винта и оставшийся блок подшипников с трапециевидным винтом были синхронизированы всё тем же кольцевым ремнём.

Ну и в качестве украшения была установлена цветная предостерегающая информационная табличка, которая также закрывает неприглядный алюминиевый двутавр.

После установки второго мотор-винта проблема с пропуском шагов по Z ушла. И по итогу я получил тот результат, который и хотел – ушёл от стола с консольным креплением. Теперь при печати стол не вибрирует, а принтер нормально работает и радует глаз.

Итого, для переделки стола принтера на не консольный вариант, мне понадобились следующие элементы:

- Трапециевидный винт 350 мм с гайкой;

- Второй мотор-винт на 350 мм с гайкой;

- Три зубчатых шкива с посадочным отверстием 8 мм под ремень GT-2, шириной 6 мм для двух мотор-винтов и трапециевидного винта;

- Кольцевой ремень GT-2, шириной 6 мм и длиной 1310 мм;

- Четыре 608-х подшипника;

- Два гладких шкива для натяжителя ремня;

- Два фрезерованных упора для крепления свободного края стола к передним трапециевидным винтам;

- Двутавр 25х8х25х1,5 мм длиной 250 мм;

- Две печатные проставки под мотор-винты (в них устанавливается по одному 608-му подшипнику);

- Печатный блок для двух 608-х подшипников с трапециевидным винтом;

- Печатный натяжитель;

- Около 60 см кабель-канала 25х16 мм для защиты ремня;

- Винты М3 различной длины и гайки к ним;

- Печатная декоративная панель для закрытия двутавра;

- Самоклеящаяся цветная табличка на декоративную панель.

В плане возможного вопроса: «А стоило ли оно того?», скажу, что конкретно для меня – стоило. По итогу всех этих переделок я получил (как и говорил выше) то, что хотел - хороший принтер с не консольным столом, который не вибрирует при печати деталей. Кроме того, я приобрёл ещё и бесценный опыт, как в плане моделирования, так и в плане переделки готового изделия под свои нужды.

Еще больше интересных статей

Адресная лента для отображения статусов 3Д принтера

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Что такое керамическая 3D-печать и где ее применяют

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Когда...

Сопла и сопли

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сколько раз этот вопрос поднимался. Сколько тем...

Комментарии и вопросы

Ну а вообще по верхним заполне...

Английский в настройках идёт п...

Для Тульского клуба настольных...

Ни с того ни с сего такое нача...

В читабоксе создает с огромный...

у меня мишка с директом, при д...

I have been thinking about fin...