День боксов продолжается..

В настоящий момент бокс выглядит вот так:Так получилось что появилось у меня сразу два принтера. Сперва я хотел один продать и оставить себе лишь один принтер но 3D печать штука заманчивая и очень сильно я ей увлекся. И понял что ничего так не ускорит печать как наличие двух и более принтеров. На самом деле это очень удобно. Акриловая пруша печатает 0.8 соплом крупногабаритные модели, а Tronxy X3 наводит красоту и лоск.

Когда появились принтера и я стал на них печатать то первой возмутилась моя супруга. Прежде всего запах, она чуяла его при печати ЛЮБЫМ пластиком. Это делало печать невозможной и пришлось мне колхозить корпус, так как выносить принтера на улицу мне не хотелось.

Для изготовления корпуса я использовал то что было под рукой. Это был лист ламинированной фанеры, оставшейся после ремонта, размерами 1200*2400*18мм. Надо сказать что даже раскраивать лист мне пришлось зимой на улице :-) что поделаешь, охота пуще неволи.

Корпус сделан с поднимающимся верхом, которым по итогу я не пользуюсь, и двумя стеклянными дверцами. Основным элементом корпуса стала вытяжка. Двигатель для вытяжки я установил достаточно мощный туннельного типа и дополнил его ограничителем скоростей. Мощности двигателя хватает с головой чтобы запахи при печати не покидали корпус с открытой одной дверцей бокса. Воздухозаборник я разместил по центру бокса таким образом, чтобы он собирал воздух прежде всего с верхней части корпуса. Как показала практика при работе обоих принтеров температура в корпусе никогда не превышала 40 градусов.

Tronxy x3 имеет внешний бокс для мозгов и я решил разместить его на крышке корпуса. Проводов хватило буквальной один в один. Акриловая пруша пока полностью находится в боксе. В ближайшее время планирую перевести ее на стальную раму и заодно вынесу мозги и питание так же снаружи блока. В дальнейшем возможно сделаю дополнительный подогрев внутри корпуса, но это только мысли т.к. пока мне удавалось печатать из абс все модели, в том числе, например, основу для фрезерного станка с прямыми углами высотой в 20 см и заполнением в 40% без расслоений.

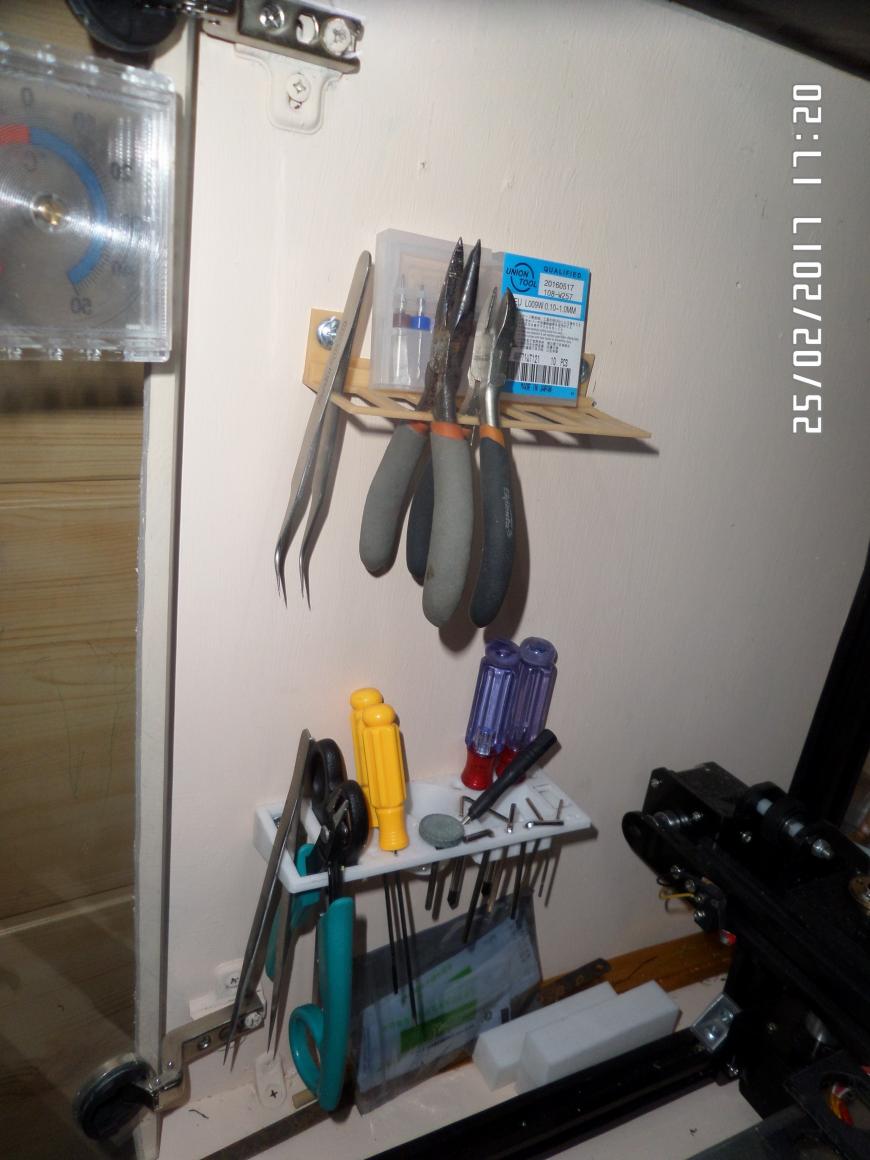

Катушки для филамента я разместил сверху корпуса таким образом чтобы открытие крышки можно было производить без их снятия. Филамент в корпус запустил по фторопластовой трубке.Слева и справа по боковым стенкам разместились инструменты необходимые при работе с принтерами. Они практически зеркальные. Это удобно т.к. все необходимое находится в прямой доступности при работе с любым из принтеров.Ну а установлен бокс на большом ящике в котором хранится расходный материал - филамент. Дно ящика усыпаны пакетиками с силикагелем.Получился своеобразный уголок 3d печатника.

Конечно бокс не блещет культурностью. Можно было сделать его и более красивым но пока он выполняет все необходимые функции. К тому же выступает в роли своеобразной выставочной площадки для моделей.

Как то так.

Всем бобра!

Еще больше интересных статей

Управление любым пультом через Алису (физическое нажатие кнопки)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Изготовление силиконовой формы из двух и более частей

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

1.Когда нужна силиконовая форма из двух, трех и более частей?...

Просмотр STL в проводнике Windows как thumbnail

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

На ваш вопрос должна была отве...

Вообще не понял зачем этот гем...

Сегодня на канале нашего друга...

При печати первые слои детали...

Принтер 3D Ender. Заменил сопл...

Доброго времени суток читающим...

Принтер приобрел недавно, пару...