Строим путь в светлое будущее. Термокамера на линейных актуаторах. Компрессорное воздушное охлаждение. Растворимые поддержки.

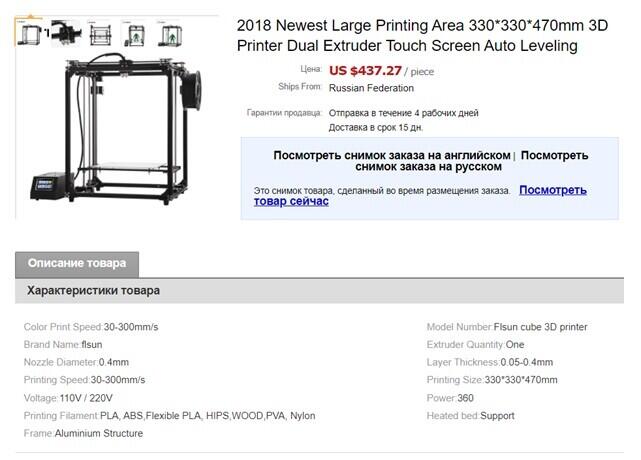

Когда-то понял, что мне необходим личный 3Д принтер. Читая немногочисленные отзывы и «опыт» использования знакомых печатников, мой выбор остановился на данном экземпляре:

Как оказывается и большинство начинающих печатников, я хотел большую область печати несколькими материалами за минимальные деньги и поэтому остановил свой выбор на продукте FLSun, который мне всё это как бы обещал

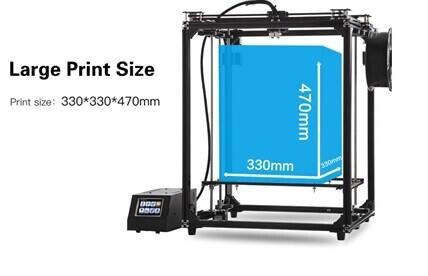

Самая большая по тем временам доступная область печати и двойной экструдер (скрины сделаны из истории заказов)

Из-за спекуляций продавца с трек номерами и слишком длительной доставки – достался он мне бесплатно. Нужно было только положительный отзыв оставить.

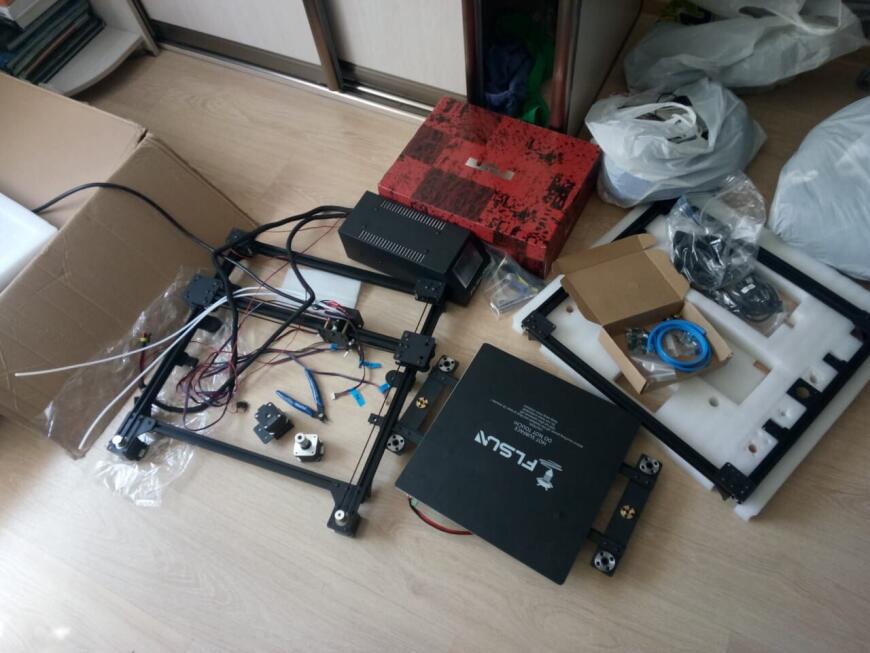

Сборка принтера происходила без каких-либо особых сложностей, из того, что запомнилось, это нехватка болтов, плохое качество соединений (система долго не могла увидеть наличие концевика по Х). На тот момент я являлся лаборантом кафедры нефтегаза и нефтехимии – принтер собирался и работал в «подсобке» кафедры. Основной задачей была печать корпусов устройств аппаратуры и макеты разрабатываемых патентов.

Сразу решил начать печатать PETG от Bestfilament, т.к. ранее наигравшись до этого с PLA для меня лично было понимание, что это тупиковая трата ресурсов - нельзя ни нарезать резьбу, ни обработать распечатанную деталь, а в художественной печати на тот момент времени вообще себя не видел.

Самый первый бенч из PLA. Тогда я не знал, что такое ретракты)

Детали никак не хотели начинать печататься из-за того, что адгезия отсутствовала обширными областями. После сборки аппарата выяснилось, что стол пришел абсолютно кривой с неравномерным распределением температуры. Края деталей моментально подрывало. Пришлось тут же заказать стекло 4мм, но и это не помогало спасти ситуацию, как оказалось, из-за неравномерности распределения нагрева.

Заводского крошечного (30*30) радиатора охлаждения катастрофически не хватало (а по задумке завода он должен был охлаждать 2 радиатора на экструдере), филамент постоянно забивался, а такой же крошечный вентилятор “обдува” (не улитка) пытался толкать поток воздуха прямиком на нагревательный блок. Голова при работе ходила ходуном, т.к. 3 направляющих ролика (1 сверху, 2 снизу) позволяли ей люфтить во всех возможных направлениях)).

Короб, в который была засунута вся электроника был скуп за вентиляционные отверстия и при нагреве стола (очень-очень долгом нагреве стола) извергал жар.

На флэшке, которая пришла вместе с принтером, была CURA древней ревизии. Заявленная двусхопельность работала только на модели, заготовленной на этой самой флэшке (если, конечно, второе сопло не утащит и так задранную деталь). В остальных случаях происходила какая-то вакханалия, где сопло дергалось рандомным образом.

Через пару израсходованных катушек филамента перетерлись втулки колесиков ремней - колесики начали жрать друг друга. Пришлось разбирать, подкладывать шайбы, чтобы добиться зазора между колёсиками (в таком собранном виде кинематика пришла с завода)

И вот я остался один на один с этим станком ЧПУ, с которым на тот момент просто не понимал, что делать, т.к. что-либо распечатать просто не удавалось, а знания о том, как жить с принтером отсутствовали. Можно было смотреть на него часами, как он пытается справится с первым слоем и скрестив пальцы надеяться, что печать всё-таки завершиться удачно. По факту это был просто перевод филамента.

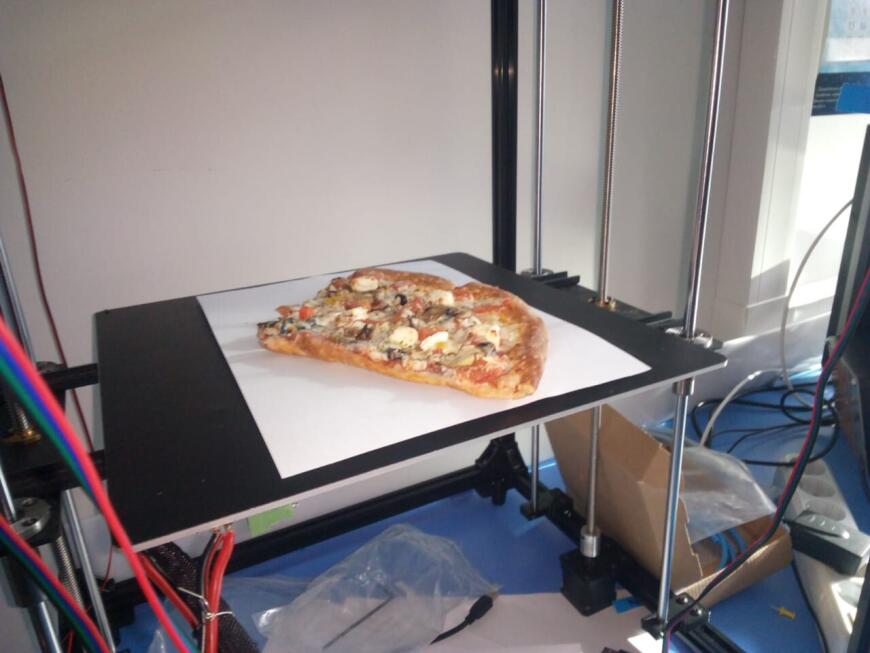

Единственное, что без геморроя делать на принтере- греть еду, т.к. в подсобке кафедры нефтегазового дела наличие микроволновки не предполагалось.

Но покурив форумы и поискав информацию, всё было, с другой стороны, не так хреново. Хоть на тот момент конструкционный профиль и представлял собой желе, но увеличение жесткости-не самая сложная задача. Мозги MKS GENL 1.0 тоже были вполне себе хороши, да и драйвера можно было поменять. Также никак нареканий не было к блоку питания, который оказался даже новым.

И, как-то так, с горем пополам, было освоено десяток катушек PETG.

И вот однажды нужно было срочно нужно было поставить в печать еще деталь, а заказанный филамент еще не пришел, поэтому решил поэкспериментировать и приобрел катушку PETG SUNLU. Результат не заставил себя ждать – головка принтера просто отрыгнула сопло на 245 градусах (родное сопло хоть и было уже на фум ленте, но до этого не трогалось). Данный филамент оказался очень тугоплавким.

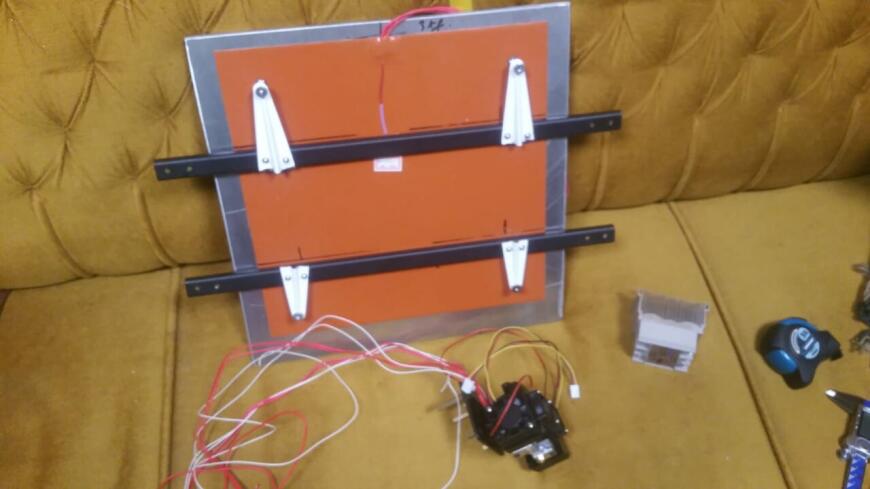

Было принято решение немедленной модернизации. Были приобретены: грелка силиконовая на 220 вольт 750W, алюминиевая пластина и твердотельное реле с радиатором.

Было принято решение немедленной модернизации. Были приобретены: грелка силиконовая на 220 вольт 750W, алюминиевая пластина и твердотельное реле с радиатором.

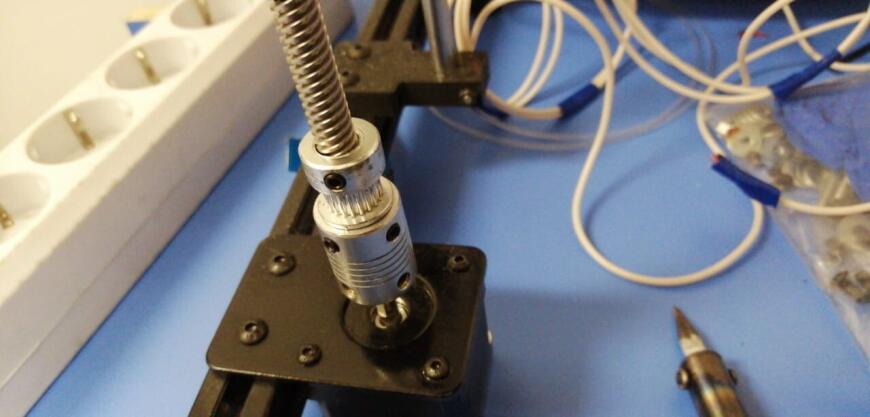

Была распилена планка крепления какого-то телевизора, для дополнительных проставок, чтобы развести ШВП оси Z за пределы принтера.

Была распилена планка крепления какого-то телевизора, для дополнительных проставок, чтобы развести ШВП оси Z за пределы принтера.

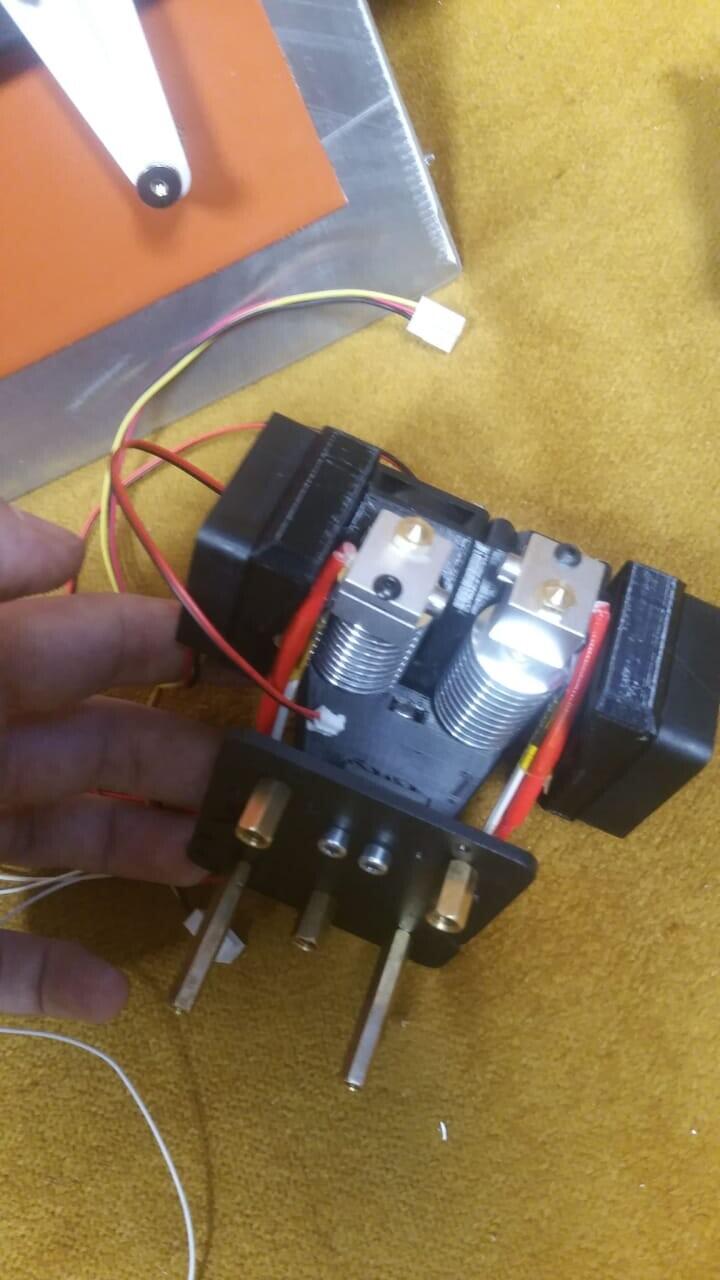

Также c thingivers’а была скачана голова по типы химеры для двух E3DV6

И реализована синхронизация ШВП Z осей данным способом

И реализована синхронизация ШВП Z осей данным способом

Снизу стол был обклеен теплоизоляцией

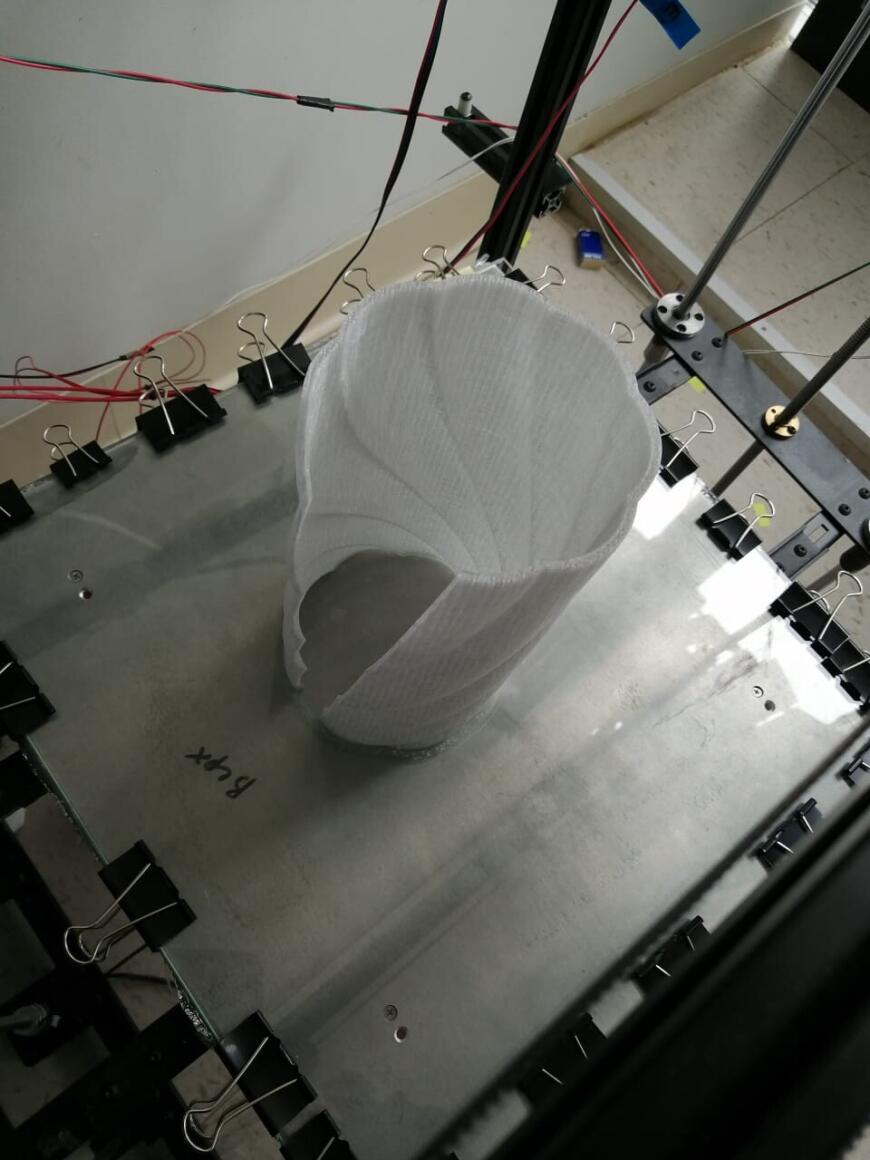

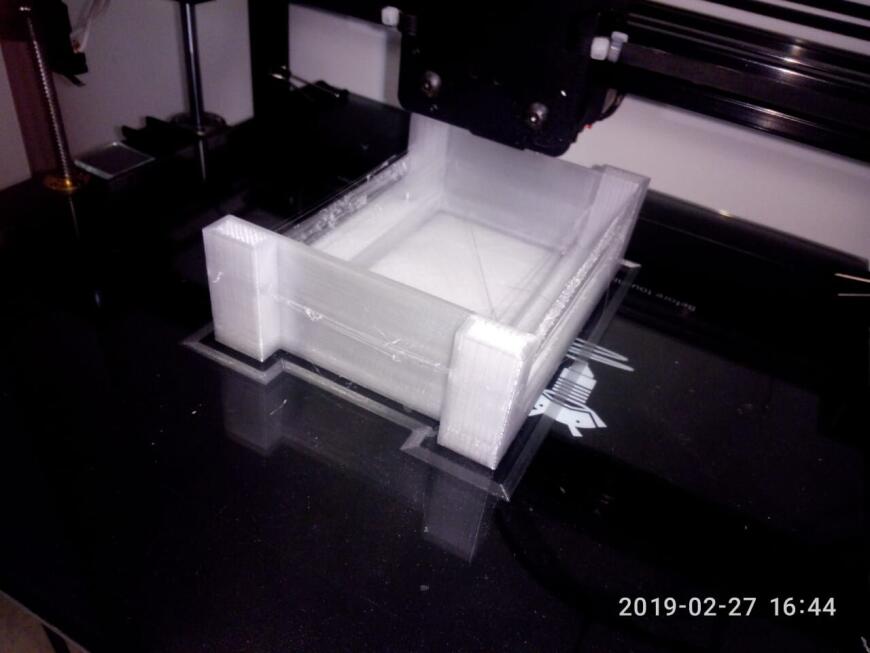

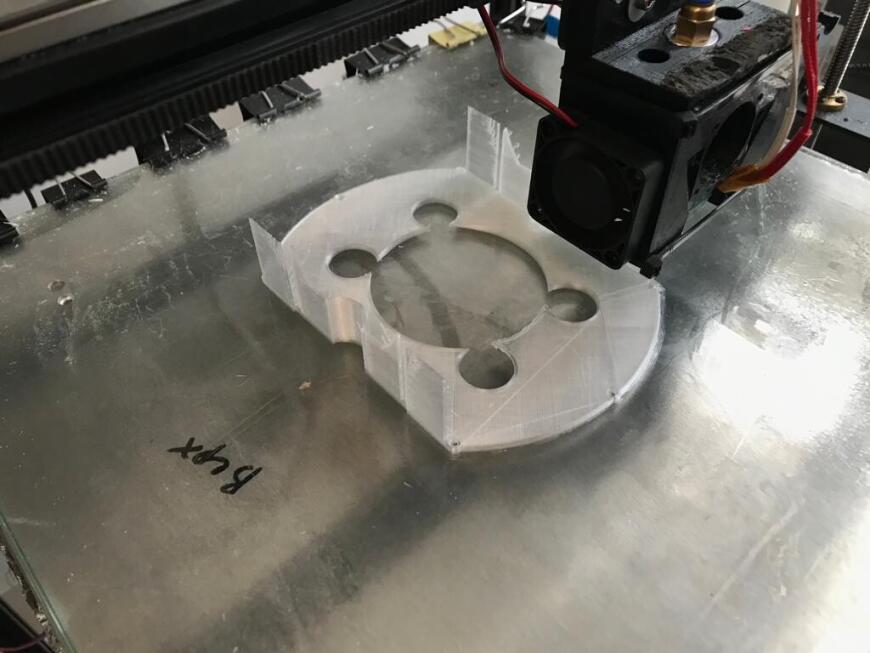

Начались пробы печати (поиск потока, температур, ретрактов)

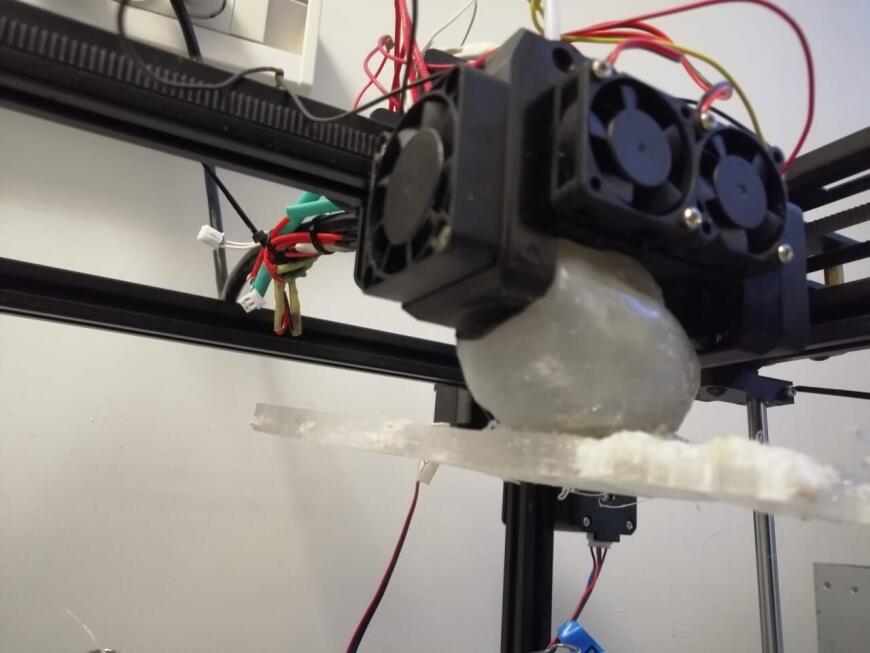

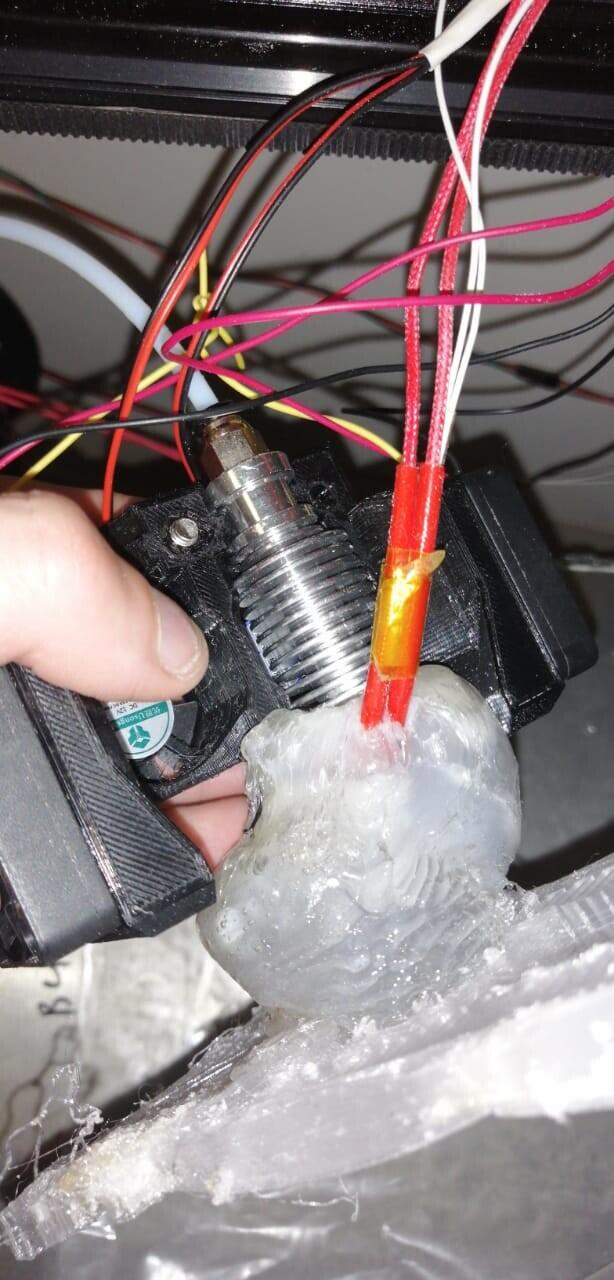

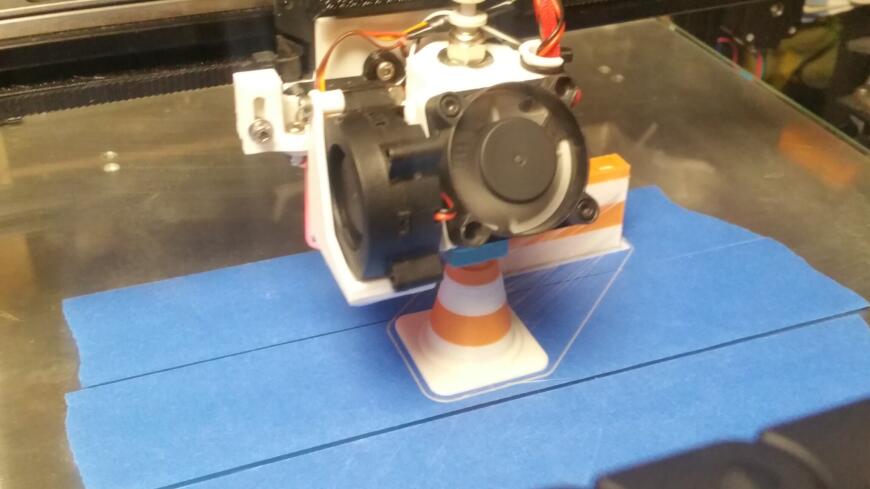

И потом произошло вот ЭТО

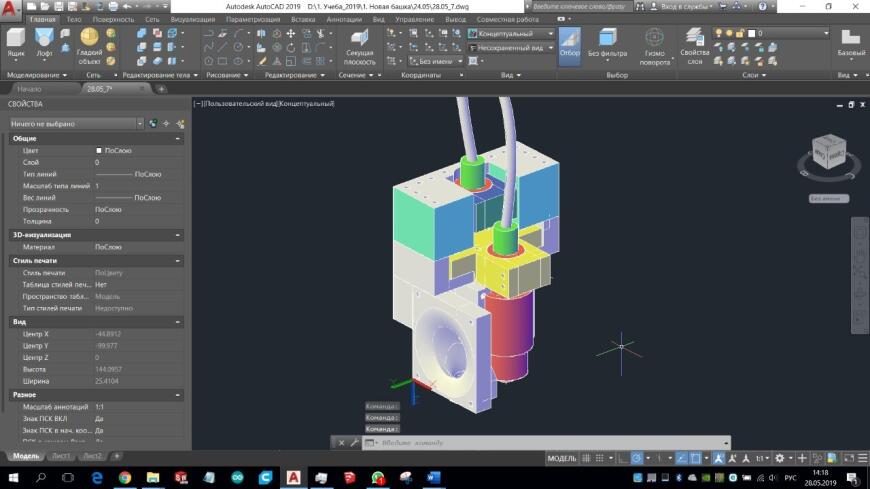

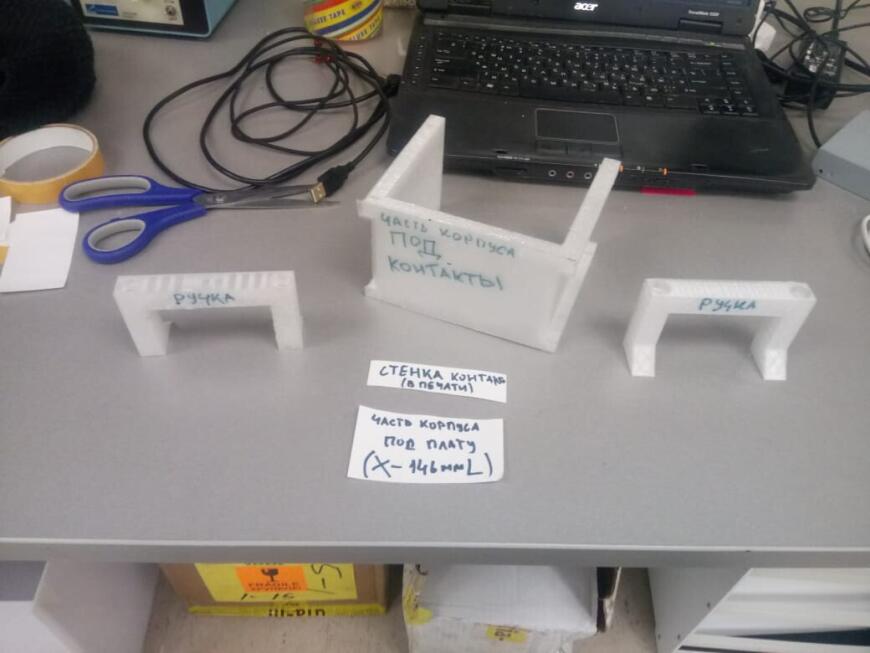

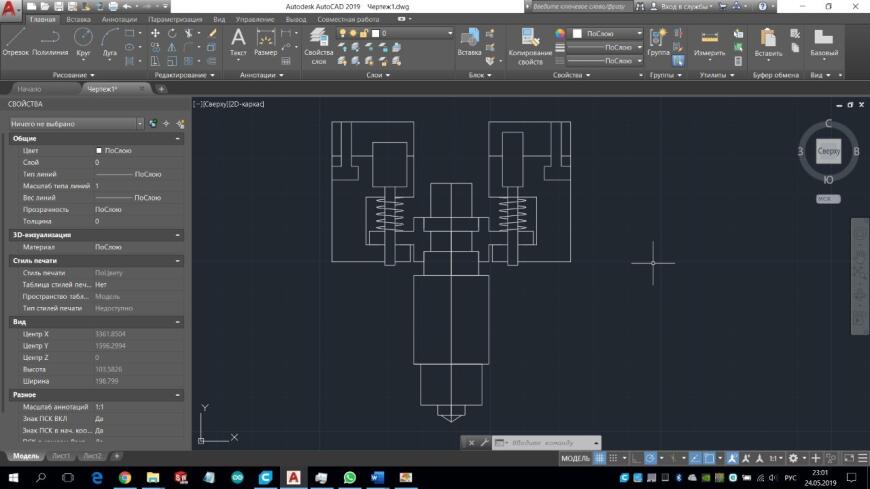

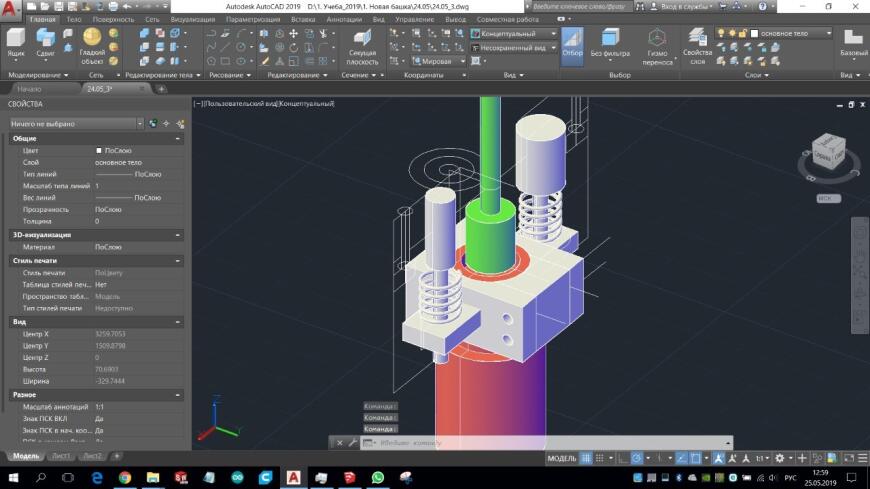

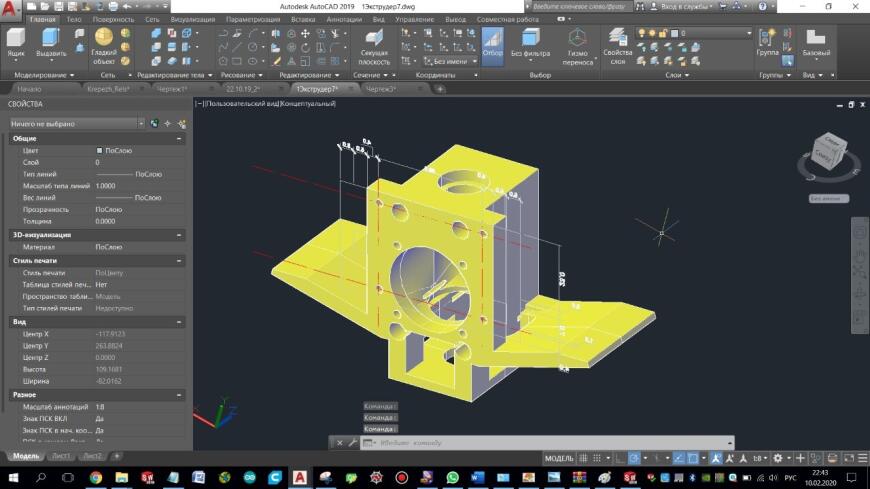

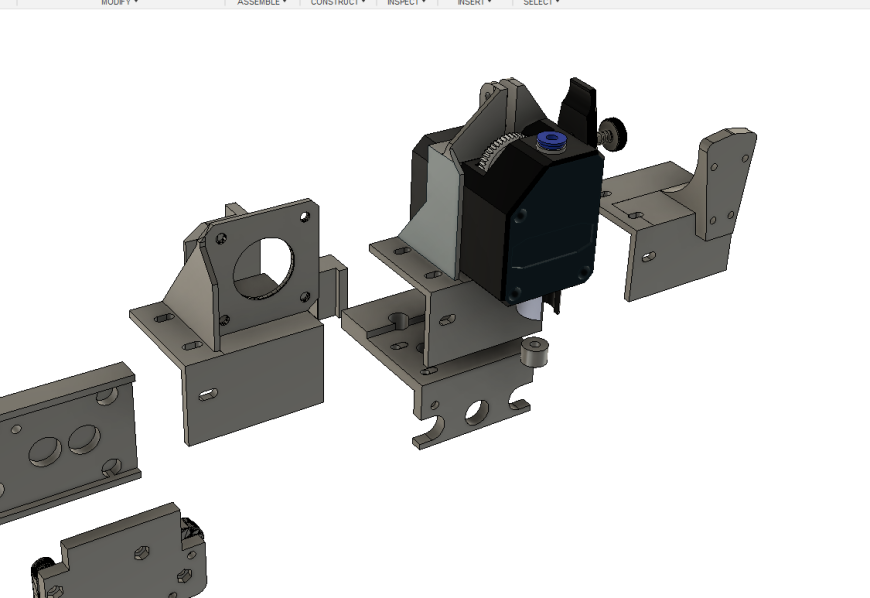

Далее была попытка спроектировать собственную двухсопельную систему, состоящую из соленоидов, выдранных из АКПП HONDы с разборки (благо во Владивостоке это всё по цене муки)

Идея заключалась в том, чтобы отдельная плата ARDUINO отслеживала сигналы, приходящие на моторы фидеров, и активировала соленоид над соответствующим экструдером

Но измерив вес одного соленоида, пришел к выводу, что нужно думать что-то иное, поэтому начал проектировать тросиковое исполнение (соленоиды находятся за пределами зоны печати. А от них идут тросики на подпружиненные экструдеры)

Но измерив вес одного соленоида, пришел к выводу, что нужно думать что-то иное, поэтому начал проектировать тросиковое исполнение (соленоиды находятся за пределами зоны печати. А от них идут тросики на подпружиненные экструдеры)

Планировалось использовать пружины от крепления стола

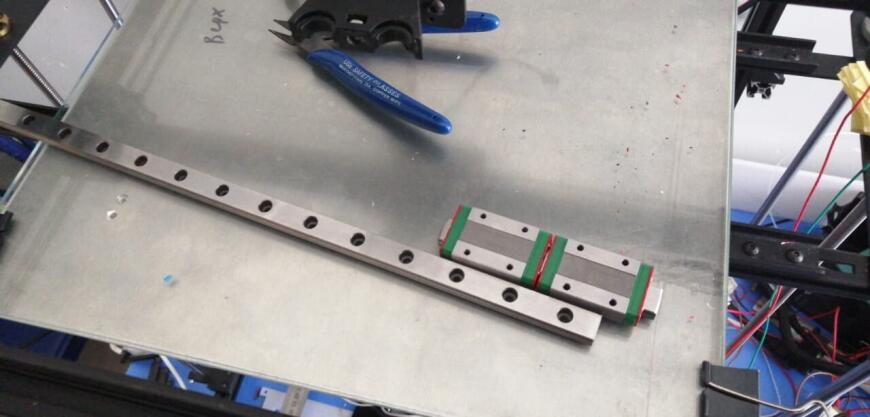

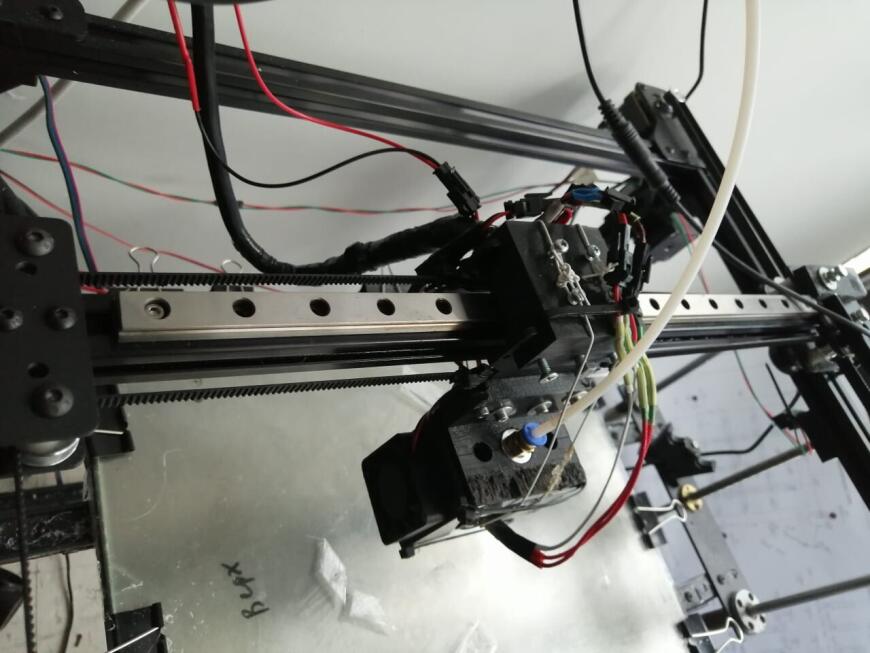

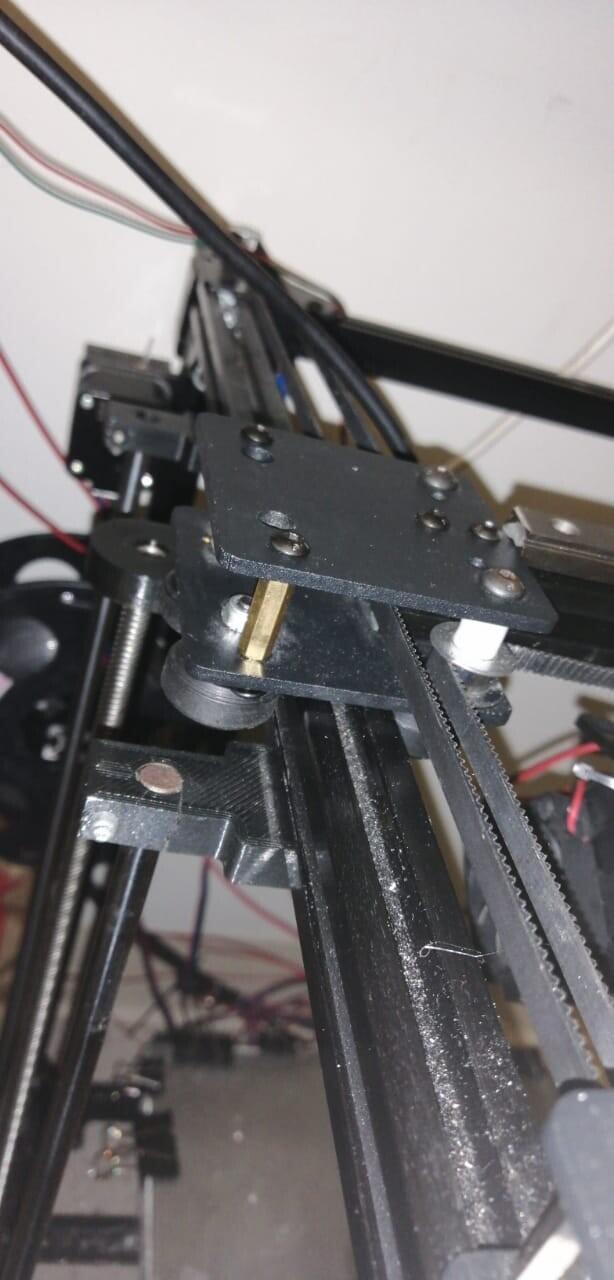

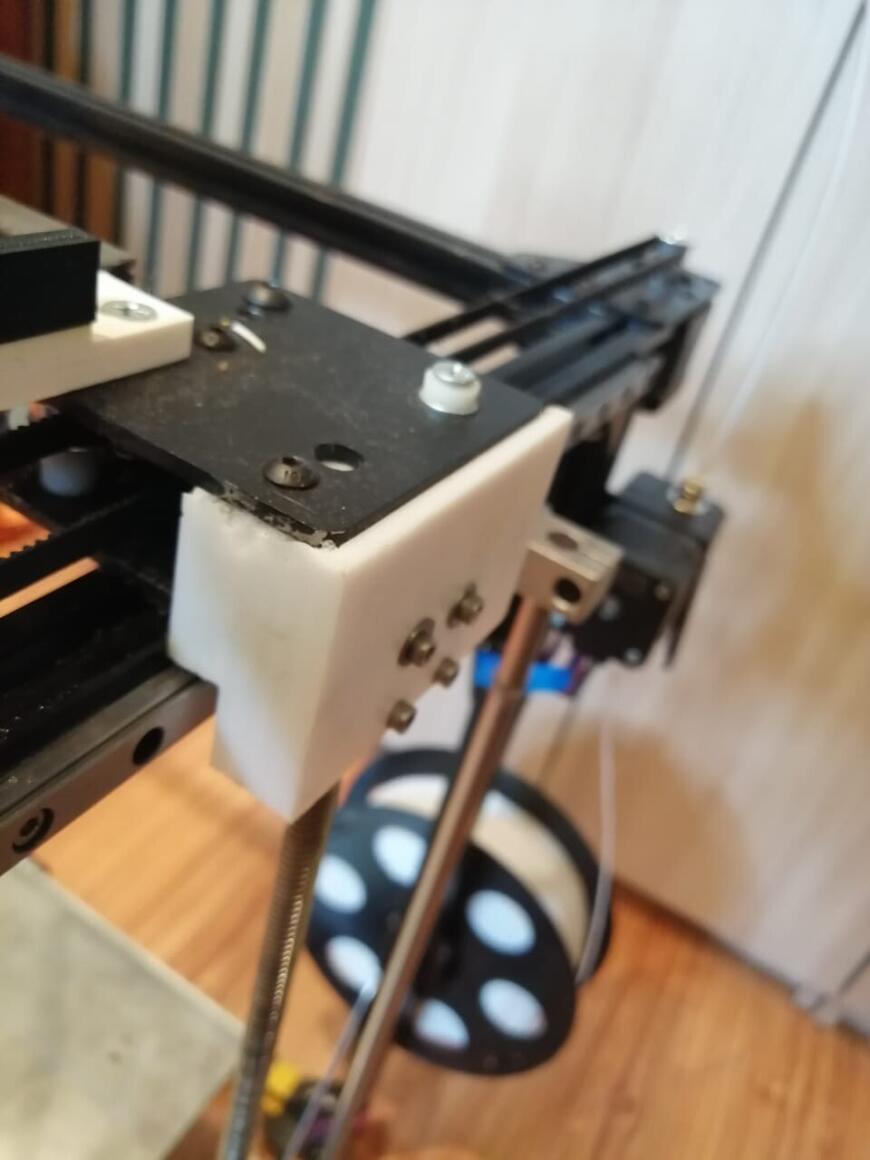

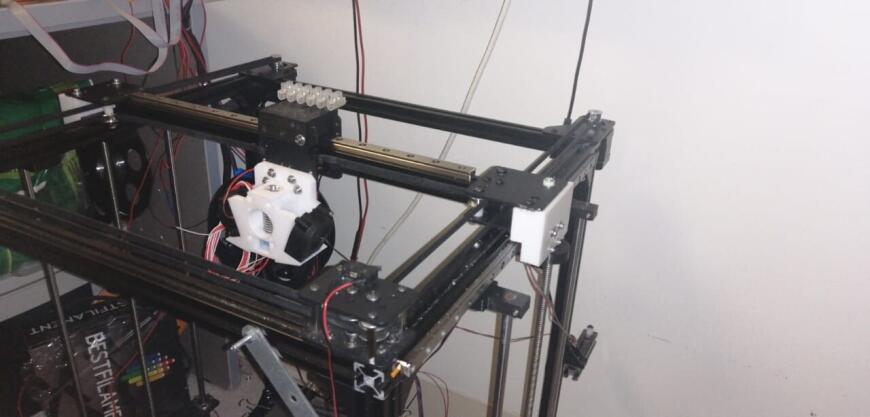

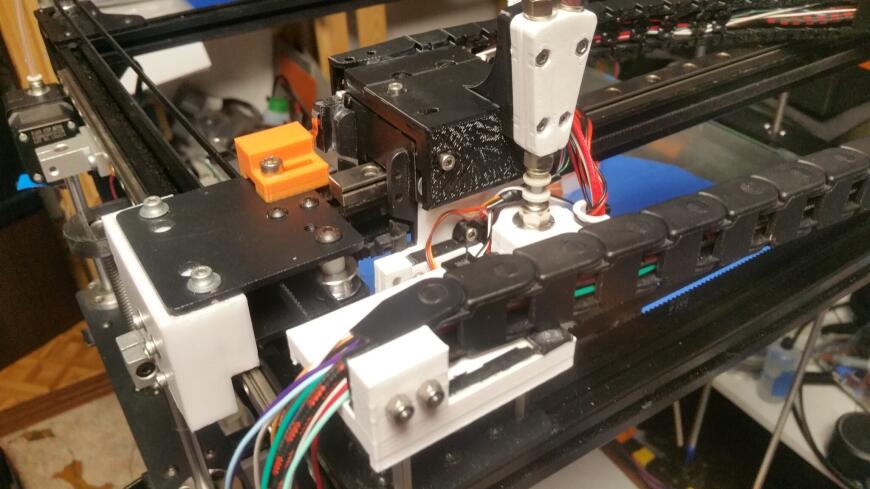

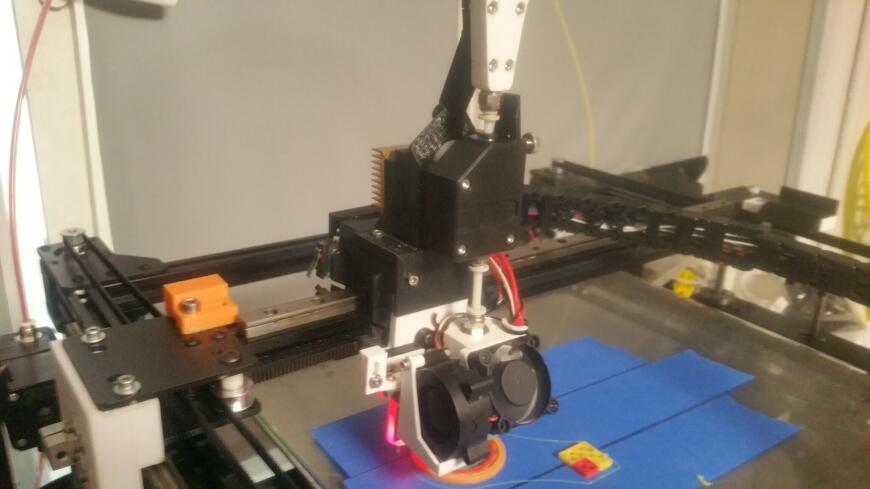

Попутно прорабатывался и реализовывался переход оси X на 12мм рельсу. Готовых решений на этот принтер было от слова СОВСЕМ. Приходилось всё моделить с нуля.

Попутно прорабатывался и реализовывался переход оси X на 12мм рельсу. Готовых решений на этот принтер было от слова СОВСЕМ. Приходилось всё моделить с нуля.

Был приобретен аналог BLTouch от треугольников и драйвера 2208, а место платы управления занял «бутерброд» mega+ramps 1.6.

Но фантазии-фантазиями, а нужно было заниматься изготовлением деталей, поэтому спроектированная голова была располовинена и отправлена в бой.

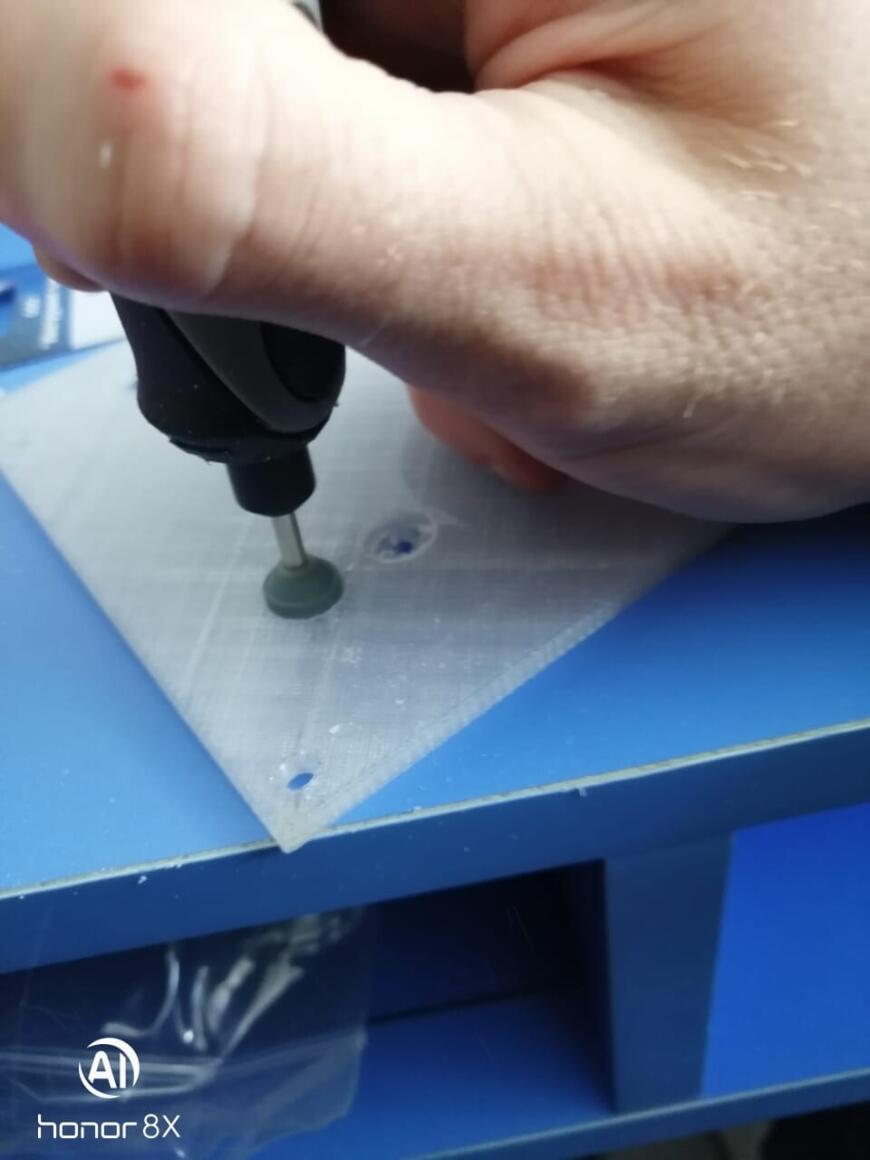

Но вот незадача – сожрало ролики и по оси Y. Качество печати начало очень сильно страдать, поэтому частенько приходилось делать постобработку гравером.

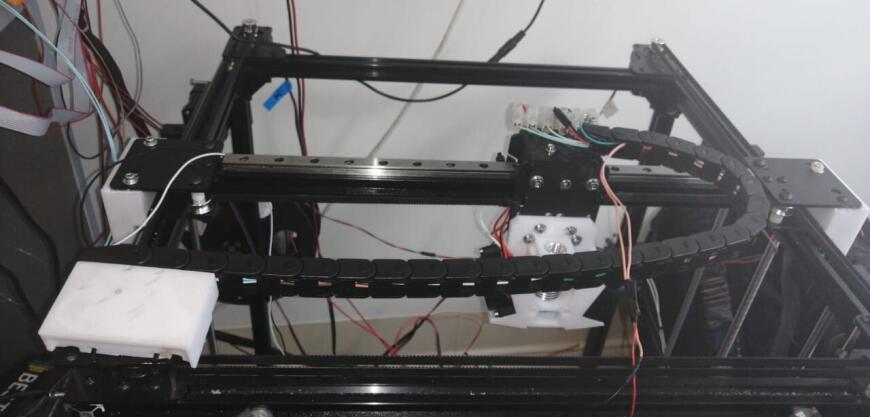

Пришлось проектировать и претворять в жизнь рельсы по оси Y

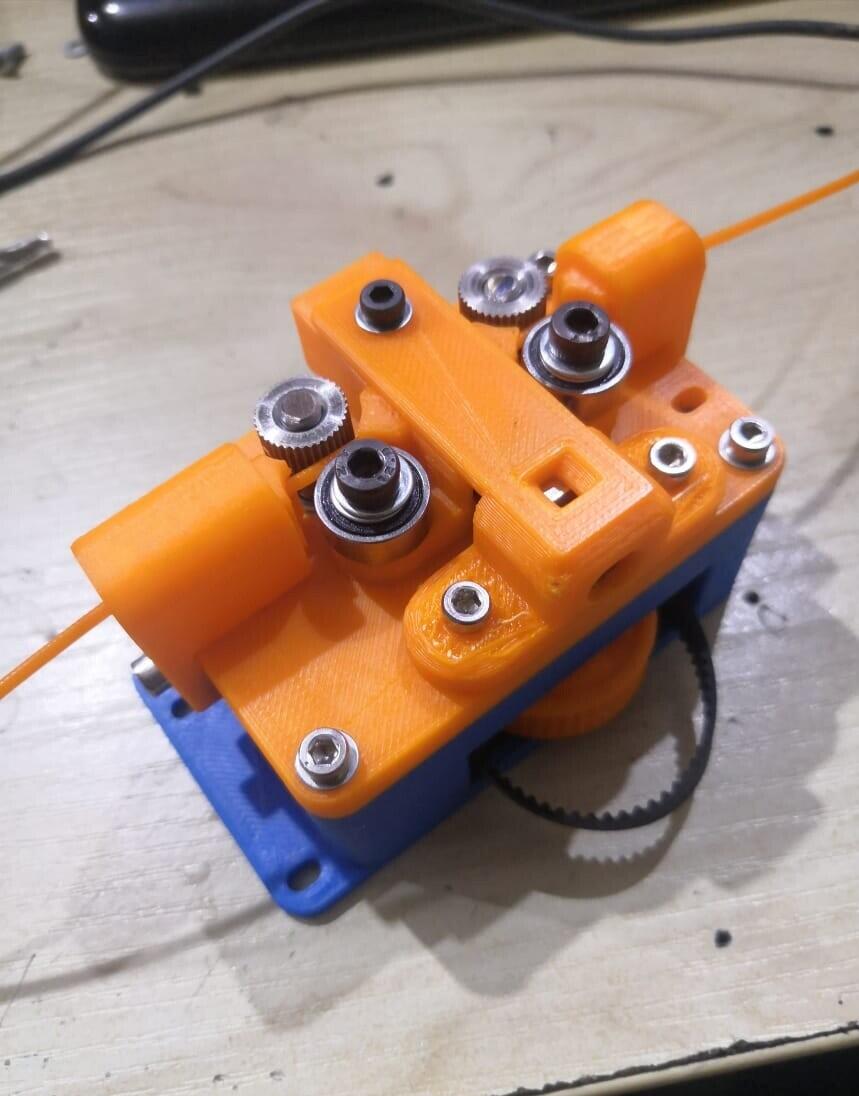

Также с thingivers’а был скачан и реализован вот такой фидер:

После проведенного апгрейда дела пошли в гору – принтер начал стабильно выдавать удобоваримые результаты печати

После проведенного апгрейда дела пошли в гору – принтер начал стабильно выдавать удобоваримые результаты печати

Были эксперименты с различными соплами (до 0.2 мм)

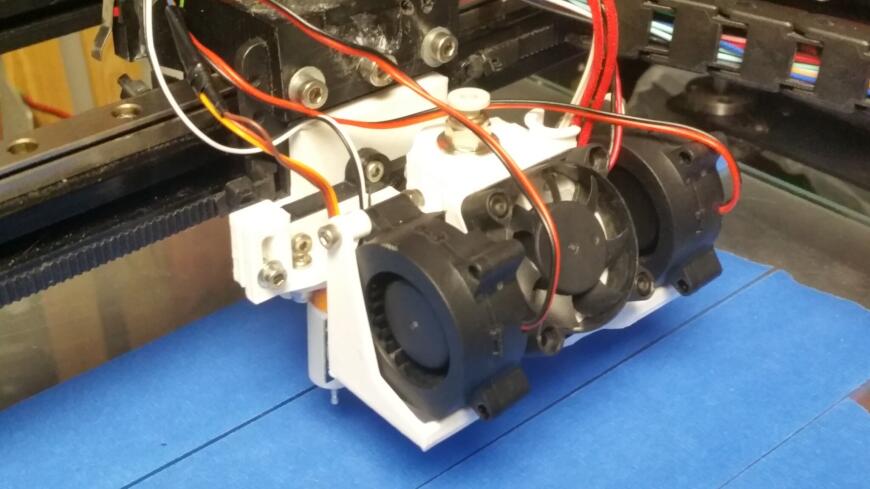

Набирался опыт в проектировании и реализации воздушных систем охлаждения.

Катушки филамента стабильно уходили в готовые детали

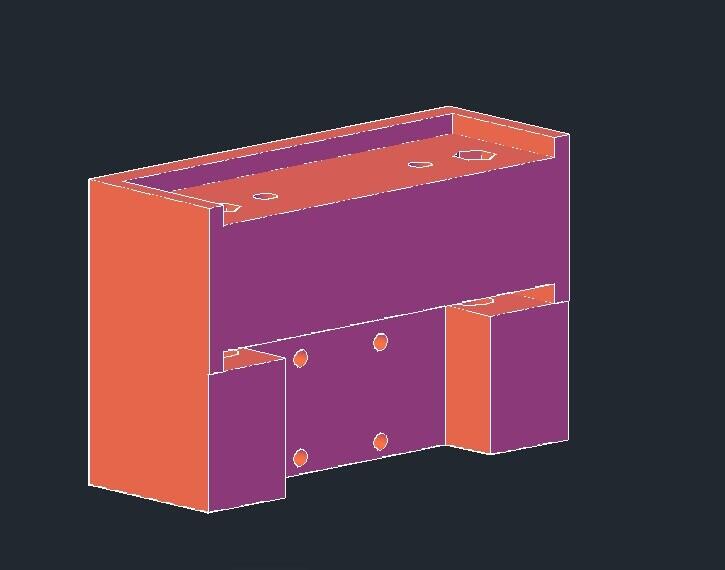

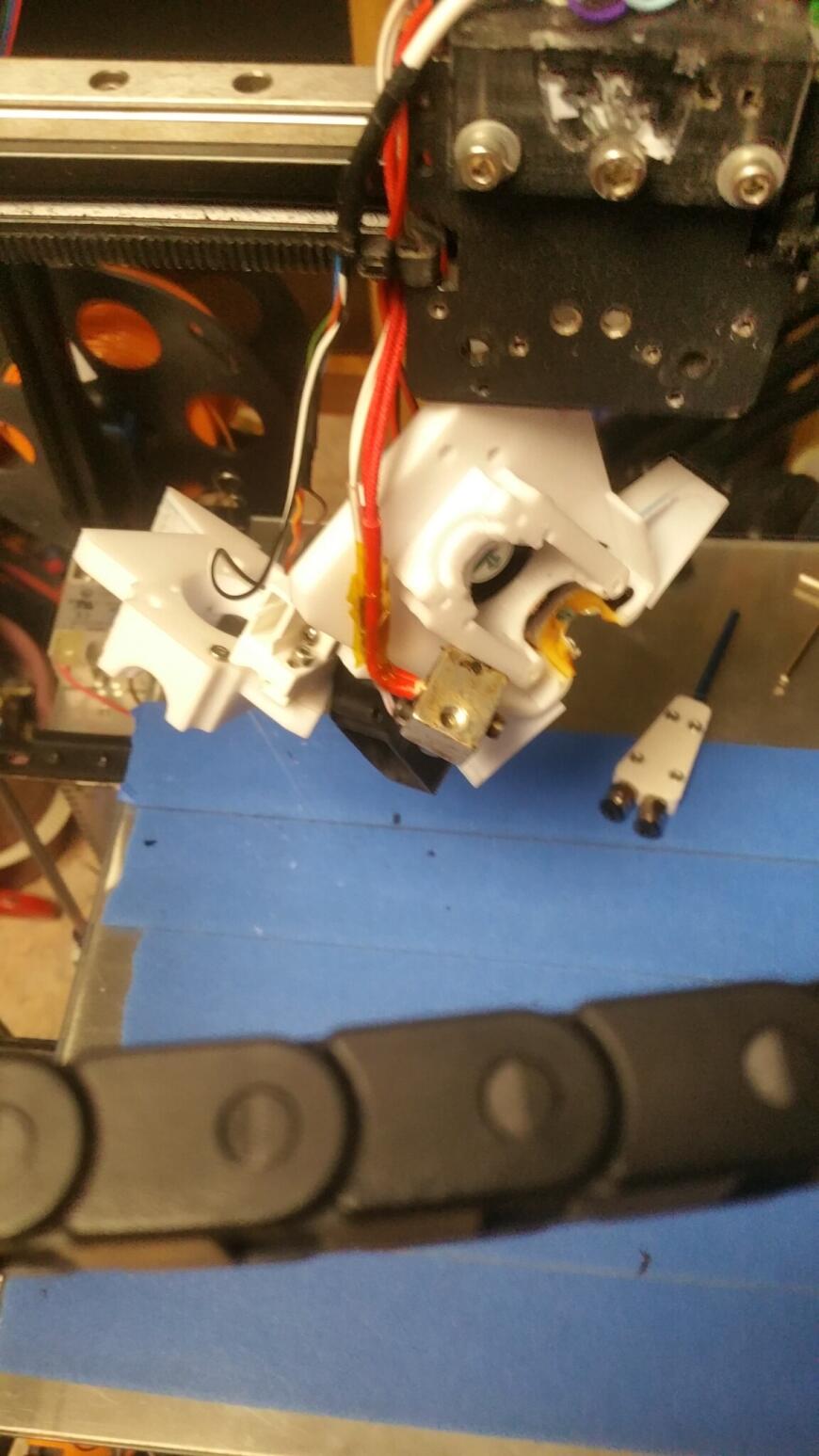

Без слёз на ранее спроектированную голову смотреть было нельзя, поэтому решил спроектировать новую. При проектировании учитывал очень раздражающие меня моменты:

Без слёз на ранее спроектированную голову смотреть было нельзя, поэтому решил спроектировать новую. При проектировании учитывал очень раздражающие меня моменты:

1. Силиконовый чехов постоянно норовил выпасть нагревательного блока

2. Нагревательный блок временами прокручивался по оси теплового барьера и при долгой печати всё было в соплях

3. Хотелось простоты смены экструдера (целиком с радиатором, горлом) так чтобы нужно было только окрутить несколько болтов)

Но потом случился коронавирус и университет все помещения закрыл на лопату, в связи с чем пришлось попрощаться с принтером почти на год

Спустя год с некоторым переосмыслением жизни и 3д печати – принтер был забран домой.

Со временем очень сильно втянуло в автомобильную сферу (как-никак работаю завгаром автопарка по транспортировке опасных отходов). Приобрел 3Д сканер (SENSE 2го поколения) и начал пытаться напечатать смоделенную ранее художку.

Создание индивидуальных шильдиков на капот, создающих единство между владельцем авто и самим автомобилем- как отдельный вид искусства, сканер был нужен, чтобы поймать геометрию посадочного отверстия, которое является выпуклым овалом, а также плоскость относительно дорожного полотна, чтобы фигурка не смотрела вниз согласно уклону капота)

Создание индивидуальных шильдиков на капот, создающих единство между владельцем авто и самим автомобилем- как отдельный вид искусства, сканер был нужен, чтобы поймать геометрию посадочного отверстия, которое является выпуклым овалом, а также плоскость относительно дорожного полотна, чтобы фигурка не смотрела вниз согласно уклону капота)

Производство сложных художественных моделей всё-таки требовало наличия возможности печати двумя материалами (а конкретно - с растворимыми\отделяемыми поддержками) + наличие термокамеры для возможности печати инженерными пластиками, т.к. детали из PETG разнесет вхлам после первой же мойки под высоким давлением. Но тут тоже есть грань, т.к. инженерные пластики требуют сопел диаметром от 0,4 мм, т.е. нужен фотополимерный принтер, о приобретении которого задумываюсь всё чаще.

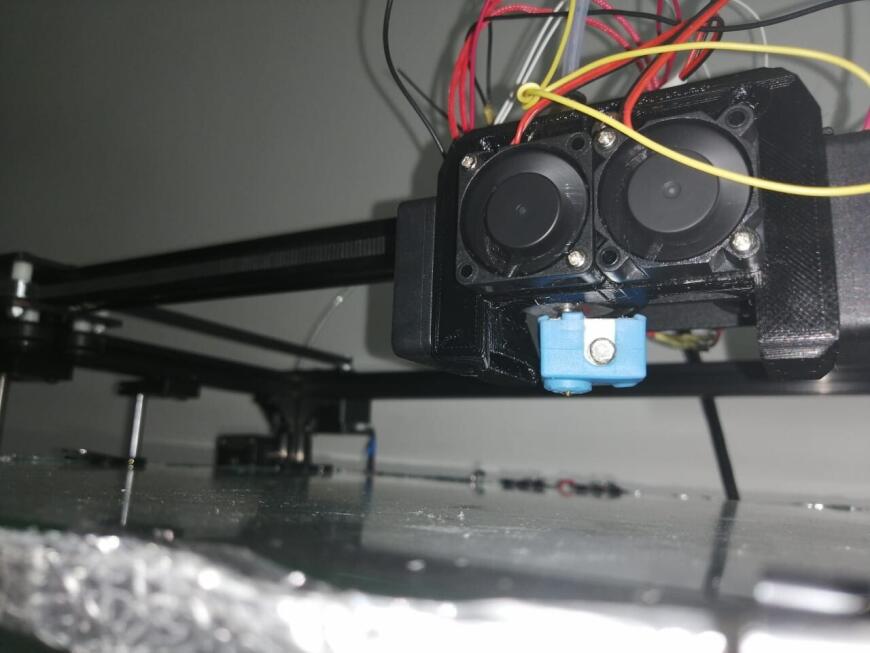

Дух изобретательства приутих и было решено поставить типичное решения типа Y-сплиттер на голову (2 боудена приходят в одно сопло). Систему крепления решено было не изобретать и перейти на HERO ME, где отлично проработано крепление для BLtouch, охлаждение и при этом это все быстро, легко снимается и меняется.

Но качество печати с нового взгляда было удручающим: выпирающие углы, местами переэкструзия и недоэкструзия.

Если год назад можно было поставить скорость 5мм/сек на внешние периметры и пускай оно печатается сутками, то теперь при наличии ребенка и кошки – каждая секунда работы принтера имела ценность.

Проблема связана с приличной длинной трубок боудена, которая теперь еще усугубилась Y тройником. Linear advance хоть и спасал ситуацию, но его огромный коэффициент рубил скорость печати и приводил к другим дефектам.

Проблема связана с приличной длинной трубок боудена, которая теперь еще усугубилась Y тройником. Linear advance хоть и спасал ситуацию, но его огромный коэффициент рубил скорость печати и приводил к другим дефектам.

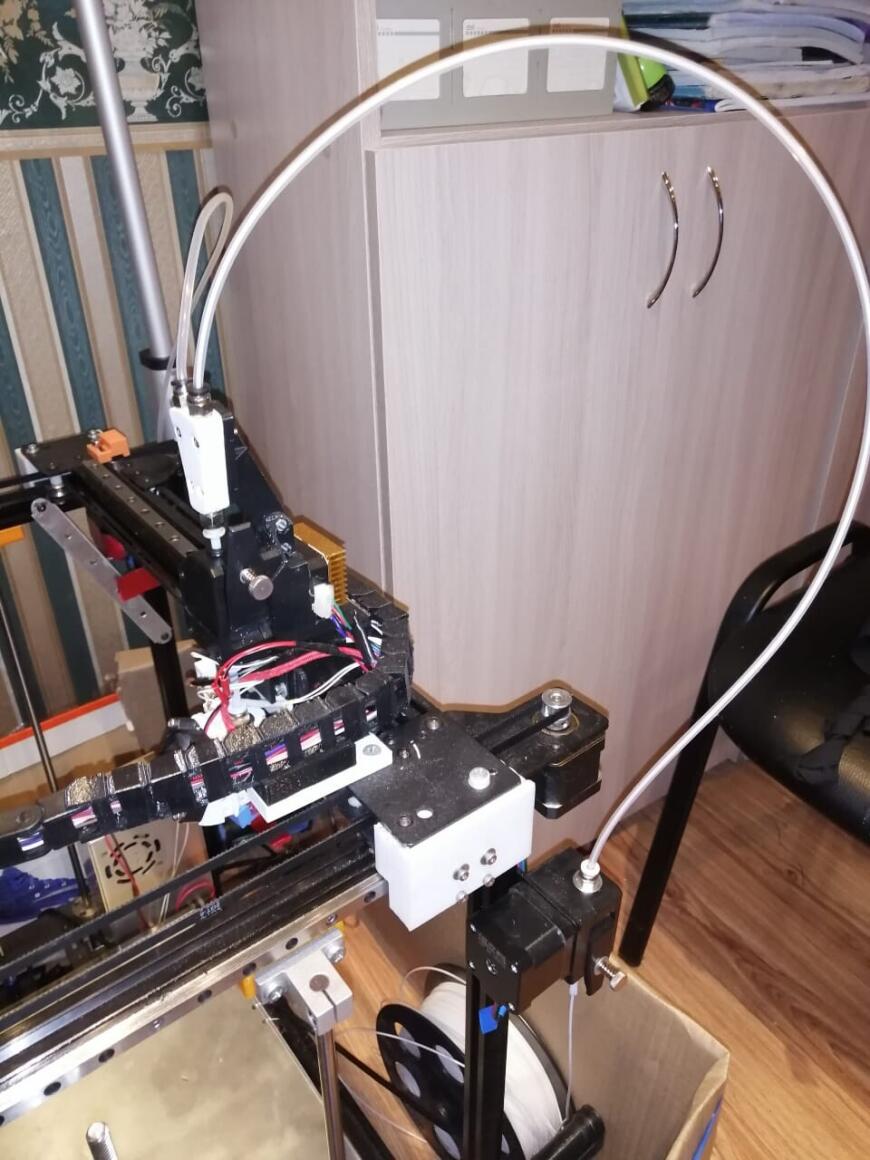

Поэтому пришлось идти на эксперименты и переосмыслить идею с ARDUINO, которая цепляет сигналы с боуденов. Для реализации печати двумя материалами и для директа были приобретены 3 BMG экструдера в качестве фидеров.

По месту существующих креплений разработаны крепления для Y-сплиттера и крепеж для директа.

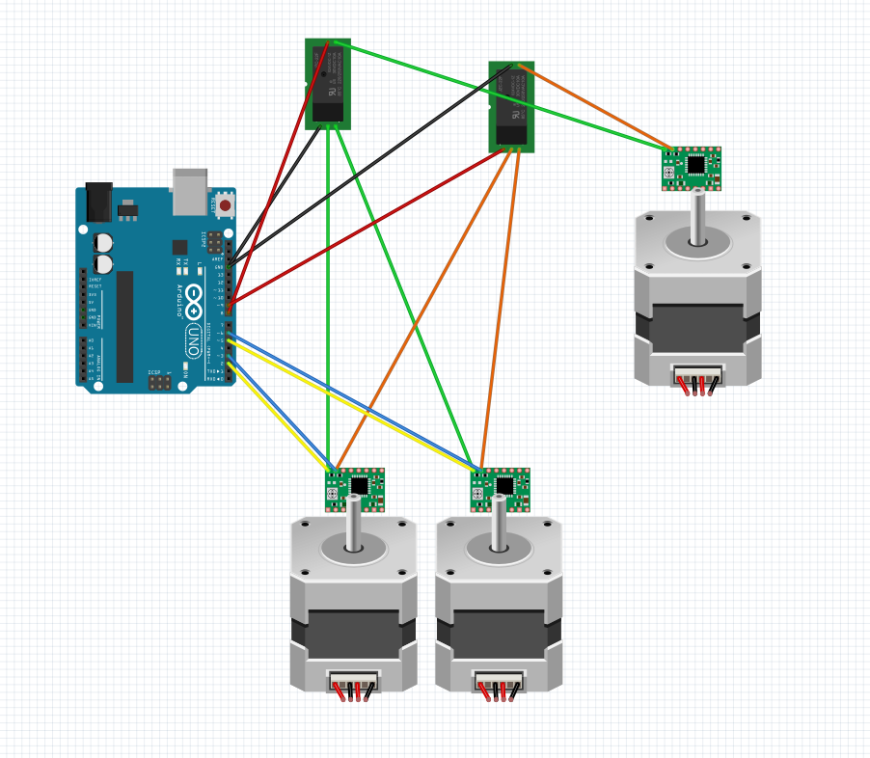

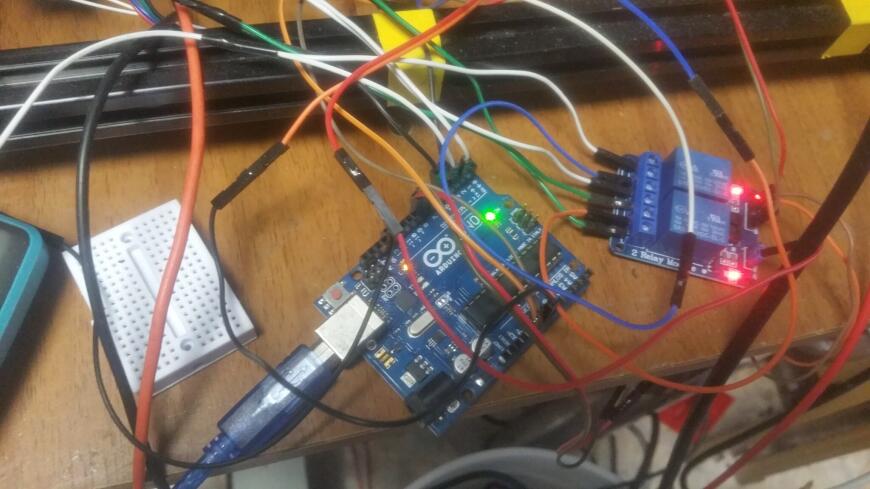

+ Y-сплиттер для печати двумя материалами остался в схеме, но в неё добавились еще компоненты. Схема реализована таким образом, что идет копирование сигналов с активного экструдера(боудена) на основной(директ). Таким образом, основной фидер всегда синхронизируется с 1 или 2 фидером. Одновременно два мотора 1 и 2 работать не могут.

На схеме отображена принципиальная схема. Собранная на Arduino Uno, контроллер переключает сигнал с помощью реле на основной фидер, в зависимости от того какой фидер - первый или второй активен.

Сила, с которой происходит подача прутка посредством прохождения через 2 BMG фидера произвело впечатление, ибо при засоре фторопластовой трубки в радиаторе (вентилятор решил самоликвидироваться) сделать из нее пузырь — это надо очень сильно постараться.

После отработки системы подачи нескольких материалов планируется ввод еще одной задумки: системы обдува радиатора из внешнего источника.

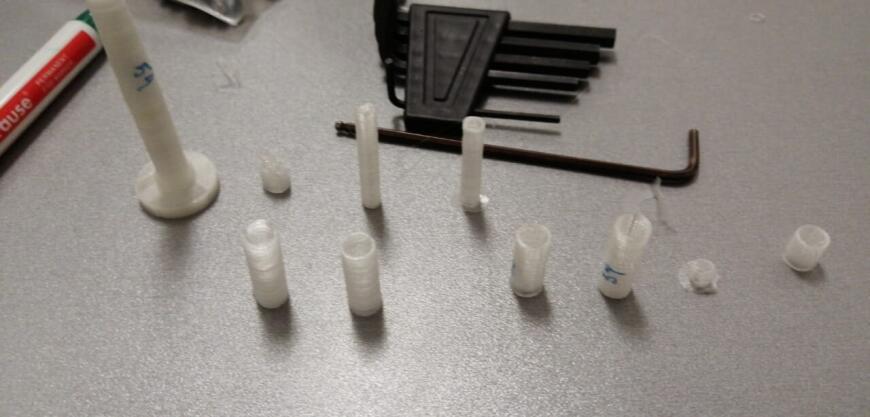

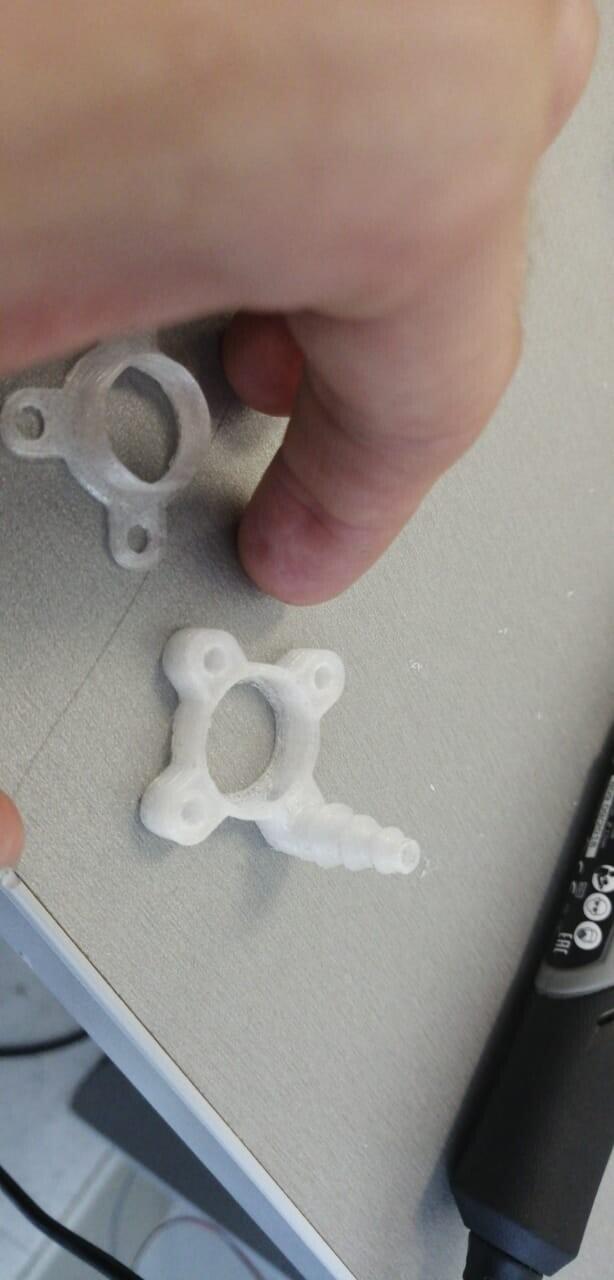

После обкатки системы подачи несколькими материалами планирую изготовить чехол из гибкого материала на радиатор (отделяемая поддержка обязательна, т.к. пазы для ребер расположены, как и сами ребра строго горизонтально).

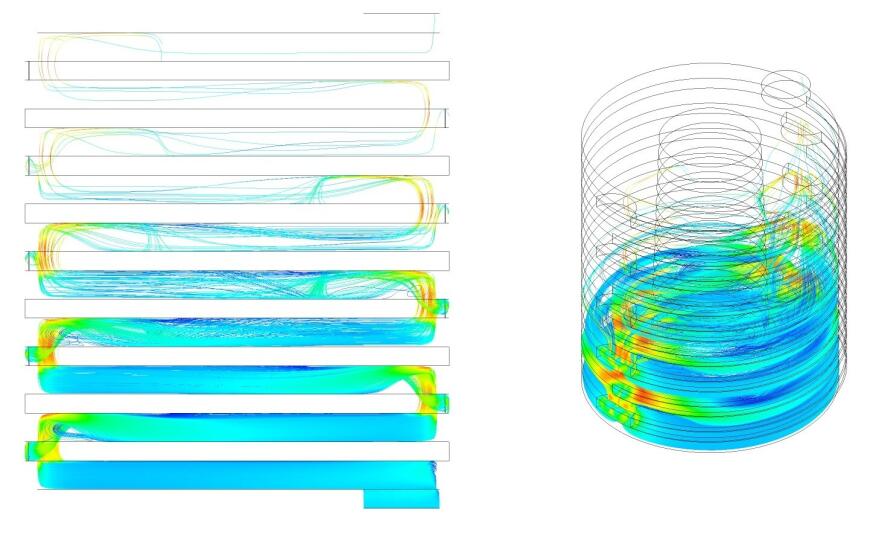

Суть в том, чтобы минимальными усилиями стандартный E3DV6 смог работать в термокамере посредством подачи на него сжатого холодного воздуха. Для этого сделал пропилы по бокам радиатора «ребро через ребро» и в верхней и нижней пластине отверстия для подачи и вывода потока воздуха. Подача воздуха планируется снизу-вверх, т.к. в радиаторе будет неравномерное распределение температуры – снизу перед нагревательным блоком хлопковая прокладка, сбоку чехол, а сверху от термокамеры радиатор изолировать конструктивно очень сложно... а проще вообще не изолировать.

Таким образом, радиатор превратится в закрытый лабиринт, где холодный воздух в теории должен забирать всё тепло, которое этот радиатор поглотит.

Таким образом, радиатор превратится в закрытый лабиринт, где холодный воздух в теории должен забирать всё тепло, которое этот радиатор поглотит.

Забор воздуха планируется осуществлять через переносной 12v холодильник , работающий на элементе пельтье.

На холодильнике будет размещен насос, качающий воздух в радиатор (промежуточный охладитель наддувочного воздуха), находящийся внутри холодильника(схема а-ля интеркуллер) с последующей подачей воздуха в радиатор экструдера и директа. Также на этот холодильник будет закреплена плата управления принтером

На холодильнике будет размещен насос, качающий воздух в радиатор (промежуточный охладитель наддувочного воздуха), находящийся внутри холодильника(схема а-ля интеркуллер) с последующей подачей воздуха в радиатор экструдера и директа. Также на этот холодильник будет закреплена плата управления принтером

Предпочтительно, хочется изготовить именно гибкий чехол (в который можно поместить радиатор путем вдавливания), чтобы это работало со всеми системами крепления, типа HERO ME. Также на фото представлен и двухсоставной чехол, но это решение для меня не так интересно. И, опять-таки, для таких малогабаритных и точных задач, конечно, лучше иметь фотополимерный принтер.

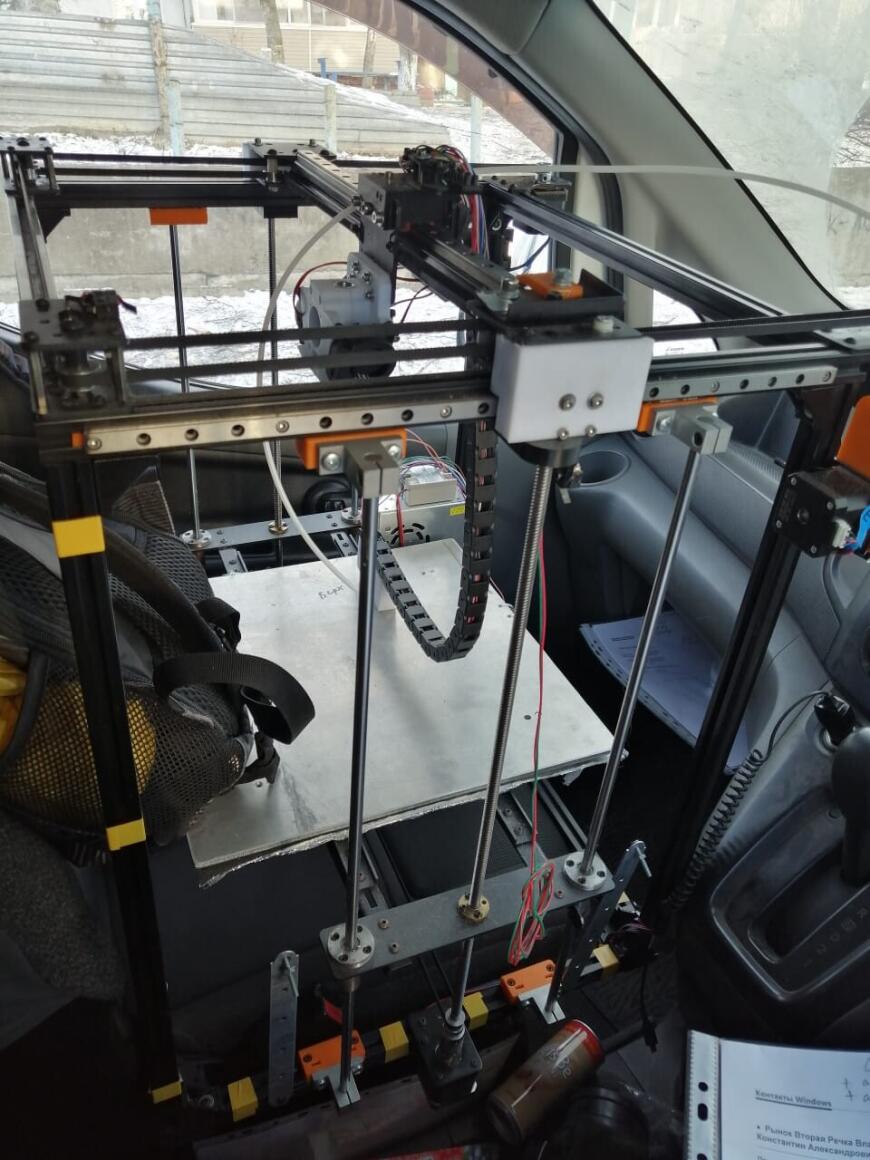

Также идет строительство термокамеры принтера. Так как рельсы по оси Y и Z ШВП и линейными были вынесены наружу за проекцию рамы – пришлось отказаться от классической схемы обшивки принтера листами теплоизоляционного материала.

Также идет строительство термокамеры принтера. Так как рельсы по оси Y и Z ШВП и линейными были вынесены наружу за проекцию рамы – пришлось отказаться от классической схемы обшивки принтера листами теплоизоляционного материала.

Пришлось решать задачу иначе. Для этого на али экспрессе были приобретены 4 линейных актуатора с самой доступной длиной хода, равной 450мм (также 12v, что дает возможность повесить их на БП принтера).

Сейчас находятся в разработке крепления для актуаторов за проекцией рамы принтера.

То есть, термокамера будет уезжать вверх «с кнопки», открывая доступ ко всем деталям принтера. Осталось только приобрести и расшить лист прозрачного поликарбоната.

На момент написания обзора идет печать гибкого чехла и откладывание денег с зарплаты на поликарбонат. Но так как результат с чехлом неизвестен (нужно еще подбирать соотношение жесткости и гибкости, чтобы он налез на радиатор, но при этом через ребра не продувало), а поводом поведать об моем принтере стал #конкурсCreality, то было решено рассказать об принтере именно в этот момент времени. Надеюсь, поводов для продолжения этой истории еще будет предостаточно, поэтому всем желаю удачи во всех начинаниях и продолжениях)

Еще больше интересных статей

Shining 3D EinStar Rockit: тестируем новинку

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Обзор модулей лазера и резака для Bambu Lab H2D и H2S

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Практика использования лазера мощностью 5,5Вт

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Ну а вообще по верхним заполне...

Английский в настройках идёт п...

Для Тульского клуба настольных...

Ни с того ни с сего такое нача...

В читабоксе создает с огромный...

у меня мишка с директом, при д...

I have been thinking about fin...