Усадка в 3D-печати

Мы предлагаем поговорить об одном из важных процессов в 3D-печати — усадке материалов.

В статье мы доступно объясним: что такое усадка, по каким причинам возникает, какие дефекты при 3D-печати вызывает и как с ними бороться. Так как тема достаточно обширна и связана с техническими и физическими особенностями процесса 3D-печати, предлагаем определиться с терминами, которые будут использоваться в статье.

Словарь терминов:

Температура стеклования — это температура, выше которой полимеры находятся в пластичном состоянии. При этом материал не успевает выстроиться в устойчивую кристаллическую решетку, — стеклообразное состояние. В 3D-печати температура выше температуры стеклования используется как температура печати.

Усадка — это процесс уменьшения размеров изделия в ходе его охлаждения вследствие влияния температурного расширения материала.

Пассивная термокамера — закрытый корпус 3D-Принтера, который защищает от влияния перепадов температуры окружающей среды, а также от горячих и холодных неконтролируемых потоков воздуха (сквозняков и прочих) область печати, где изготавливается модель. В качестве источника пассивного нагрева воздуха внутри термокамеры выступает печатающая головка экструдера и нагревательный стол. В качестве минусов выступает отсутствие контроля за температурой термокамеры и неравномерность ее прогрева.

Активная термокамера — закрытый корпус 3D-Принтера или иначе, отделенная от холодной зоны термокамера с принудительным нагревом горячей зоны и контролем температуры внутри нее. Защищает от влияния перепадов температуры окружающей среды и позволяет создавать определенную температуру в пределах всего объема печатной области.

Теперь, когда мы говорим на одном языке, познакомимся с физикой процесса усадки.

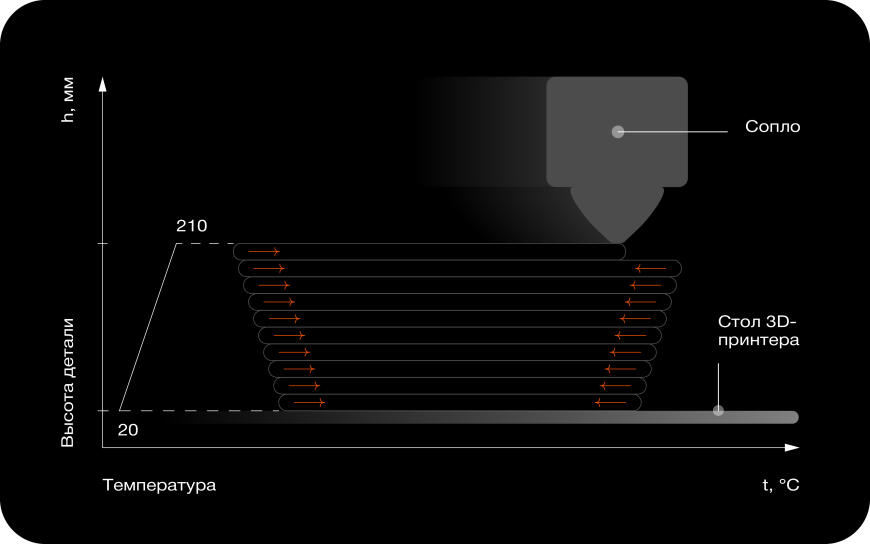

Для 3D-печати усадка имеет одно из ключевых значений. В ее процессе задействовано влияние двух процессов. Во-первых, на усадку влияют внутренние напряжения. Они образуются в процессе кристаллизации полимера по мере охлаждения.

Кристаллизация полимера происходит ниже температуры стеклования. Охлаждение распространяется от поверхности заготовки к центру. В определенный момент производимая заготовка уже имеет твердое охлажденное состояние снаружи, но остается еще мягкой и горячей внутри детали. Подобное явление приводит к образованию внутренних напряжений.

Во-вторых, большое влияние на усадку оказывает коэффициент температурного расширения.

Из-за большой разницы температур между расплавом полимера (для технологии 3D-печати) и температурой в помещении, усадка может достигать 0.5 - 5%.

Усадка модели напрямую зависит от материала изделия. Например, PLA из-за маленькой температуры стеклования имеет самую маленькую усадку. Для инженерных филаментов с высокой температурой печати, — например PEEK, PA-66 и другие, — усадка может достигать нескольких процентов. Здесь прямая зависимость — чем выше температура печати, тем больше усадка.

Переходим к следующему разделу и рассмотрим виды дефектов в 3D-печати от усадки.

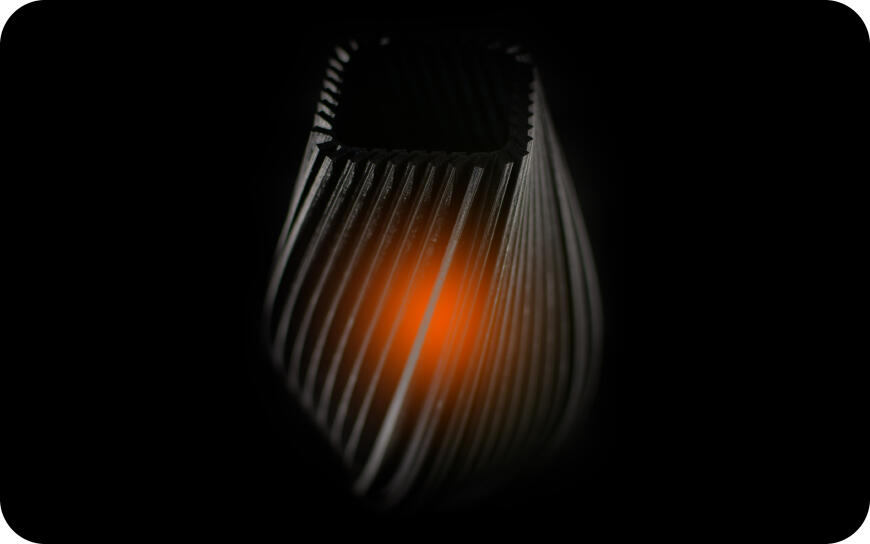

Первой выделим деформацию краев модели.

В 3D-Принтерах с открытым корпусом или пассивной термокамерой появляется проблема «загибания» краев модели. Это происходит из-за неравномерности охлаждения. На рисунке показан пример такого случая. Причина возникновения данного дефекта — неравномерная температура на разных участках печатного изделия. Слои, которые напечатаны раньше, остывают, а только проложенный слой имеет температуру расплава.

Решением проблемы деформации краев является равномерное охлаждение всей модели целиком.

Создание закрытого корпуса вокруг 3D-Принтера помогает избавиться от влияния сквозняков, которые могут неравномерно охлаждать модель. Также это позволяет создать пассивную термокамеру. Однако это решение применимо не в 100% случаев. Для высокотемпературных материалов требуется значительно бо́льший нагрев камеры, поэтому при работе с такими филаментами необходимо использовать только активную термокамеру.

Второй распространенный дефект — потеря размеров печатного изделия.

Решить данную проблему можно благодаря компенсации усадки модели. Методика компенсации усадки универсальная для всех материалов и применяется на практике в Volgobot. Даже самое высокоточное аддитивное оборудование не может сразу изготовить деталь в точности с размерами 3D-модели. Небольшие люфты, пере- и недо- экструзия и другие параметры складываются в так называемый «припуск на обработку». Проще — это отличие реального результата от желаемого. Припуск индивидуален для каждого 3D-Принтера и его необходимо компенсировать. Для этого нужно задать значение горизонтального расширения.

Для определения горизонтального расширения мы предлагаем использовать приведенный ниже алгоритм.

- Напечатать кубик 10х10х10 мм из необходимого пластика. Выбор маленькой модели обусловлен исключением фактора усадки.

- Измерить грани кубика при помощи измерительного инструмента. При печати полученный результат всегда будет отличаться от идеального. Допустим, размер грани распечатанного кубика 10,3 мм.

- Внести изменение в параметр горизонтального расширения в слайсере (мы пользуемся Cura). Чтобы улучшить допуск печати, необходимо программно компенсировать разницу 0,3 мм. Для этого в слайсере задаётся значение горизонтального расширения 0,15 мм. Если размер кубика получился бы 9,8 мм, то значение горизонтального расширения выставили бы 0.1 мм и т.д.

- Повторить пункты 1-3 до достижения необходимого результата. Тест повторяется до идеального или близкого к идеальному результату.

Когда мы закончили с горизонтальным расширением можем приступать к определению усадки и коэффициента масштабирования крупной модели. Важно отметить, что в 3D-печати горизонтальная и вертикальная усадка отличаются по своим значениям и их необходимо считать отдельно.

Для определения коэффициентов масштабирования по горизонтали и вертикали мы также предлагаем использовать алгоритм.

- Распечатать модель с большим размером по длине. Моделью для тестовой печати может являться простейшая геометрическая фигура, например прямоугольник 150х10х10 мм. Запускается тестовая печать при тех же настройках, что и при планируемой детали.

- Измерить длину бо́льшего размера. При печати полученный результат всегда будет отличаться от 3D-модели. К примеру, полученный размер получился 148 мм, а желаемый 150.

- Составить пропорцию: полученный размер так относится к 100%, как желаемый размер относится к Х%.

- При решении полученной пропорции мы узнаем значение оптимального коэффициента масштабирования для компенсации усадки. На примере: полученный размер — 148 мм, желаемый — 150. При решении пропорции коэффициент масштабирования получается 101,3%.

- Внести изменения в параметр коэффициента масштабирования горизонтальной усадки. В окошке данного параметра задаётся значение, полученное из пропорции. В нашем случае: 101,3%.

- Проверить результат и в случае необходимости повторить предыдущие пункты. Тест повторяется до результатов, удовлетворяющих необходимый допуск.

Хочется отметить, что на 3D-Принтерах Volgobot A4 PRO и A3 PRO мы изготавливаем крупные детали в допуск вплоть до 10 квалитета точности. На рынке 3D-печати далеко не каждое оборудование способно соответствовать подобным показателям.

На этом мы завершаем статью по усадке в 3D-печати.

Надеемся, по итогам этого лонгрида вы лучше поняли что такое усадка, узнали процессы ее возникновения и получили дельные практические советы по тому, как бороться с дефектами печати, возникающими из-за нее. Материал для этой статьи подготовили ведущие специалисты Volgobot с большим опытом работы с разными филаментами, поэтому советы можно смело применять на практике.

Чтобы не пропускать наши новости, подписывайтесь на нас в соцсетях: Telegram-канал: volgobot3d, Vk: volgobot и YouTube: volgobot.

Ознакомиться с ассортиментом оборудования Volgobot можно на сайте volgobot.com

Реклама. ИП Козенко Михаил Юрьевич . ИНН: 346000794189

Еще больше интересных статей

Печать леской для триммера (для любителей нестандартных решений)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Необычная коллаборация в качестве подарка на 14 февраля

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Тонкости 3D-печати. Часть 2. Теория и практика.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Данная часть будет посвящена...

Комментарии и вопросы

Попалась какая то статья про U...

Хех... Ещё в это статье https:...

То-есть, на Ваших некоммерческ...

доброго времени суток взглянув...

Модель в формате STL и OBJ, ну...

Добрый день, нужна помощь, end...

Очередной вопрос для обладател...