ЧПУ-фрезер PortalCyclone

Полную историю того, как я пришёл к мысли о сборке чего-то ЧПУ-шного, я писать не буду. Она долгая, душевная и, наверное, интересная только мне. Но так или иначе — ещё до того, как я начал собирать запчасти на первый принтер — я определённо планировал какой-нибудь ЧПУ-станок. В начале были эксперименты с чпу-контроллером на ATMega8, в прошивку которого автор даже добавил управление с клавиатуры, потом попытки спаять свои драйверы (да, было много дыма и разлетевшаяся на куски микросхема драйвера), поиски схем управления станком через LPT-порт… Но всё это меня утомило, ибо начало пути ЧПУ-шника тогда казалось тернистым и запутанным. Я нашёл сборку 3D-принтеров на ардуино и готовой комплектухе намного более лёгкой задачей и на полтора года забросил идею станка.

...До недавнего момента, когда идея разгорелась с новой силой.

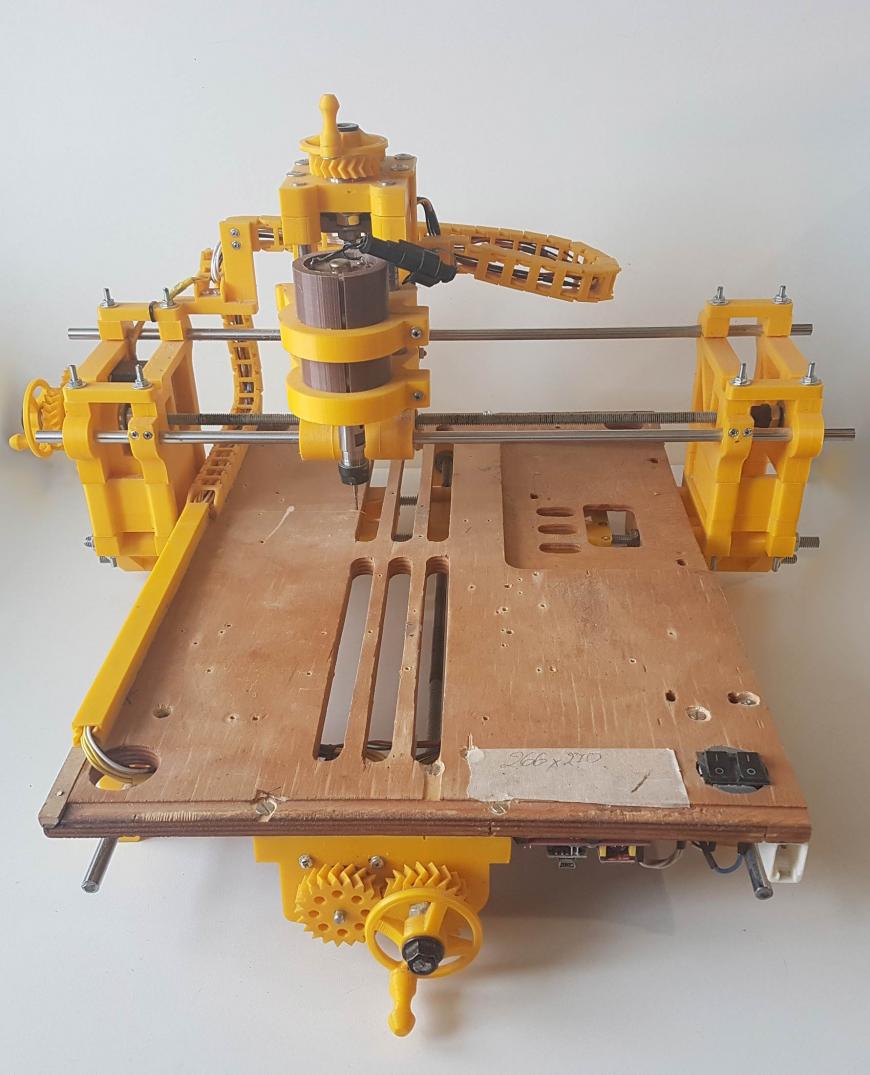

Спроектировать что-то своё не срослось — устал я уже через час, и понял, что лучше взять готовое, и идти по пути наименьшего сопротивления, а там видно будет. Поизучал результаты по запросу «CNC» на Thingiverse, и мне больше всех понравились Root 2 и Root 3 Lite, но их мне было не напечатать на моём принтере, посему выбран был PortalCyclone, который вырос из небезызвестного Cyclone PCB Factory (тут уже мелькали его реализации), и казался чем-то тоже вполне неплохим, особенно механизмом привода оси Y, скрытым под столом и требующим только одного двигателя. На нём я и остановился.

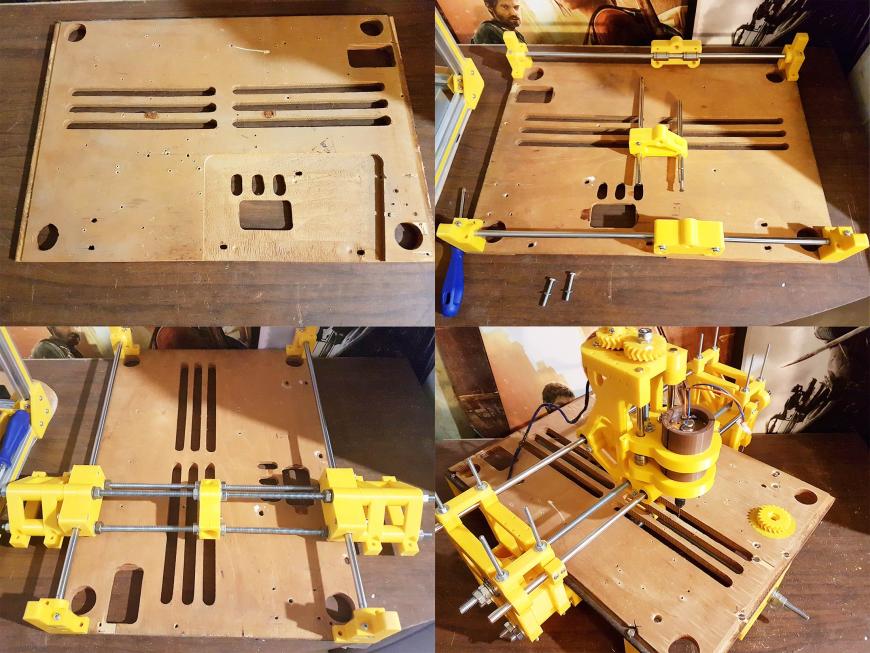

Станок состоит из бешеного количества деталей, сопоставление которых между собой возможно только после их печати и прикладывания друг к другу. Да, именно отсутствие хоть какой-либо инструкции я и имею в виду. Но станок не сильно сложен, так что каких-то особых проблем это не создаёт. Детали автором сделаны более-менее добротно, но зазоры под валы везде разные: в некоторых местах вал пролетает со свистом, в некоторых не хватает 0,2 мм и надо его забивать молотком или разворачивать отверстие. То же самое касается посадок под подшипники или закладные гайки. В некоторых местах в моделях зашиты или специально заглушены отверстия (в основном под шпильку на деталях для крепления двигателя, но не только), но с помощью доступного дома инструмента всё легко исправляется, так что тюбик суперклея, напильник и даже паяльник были мне в помощь, и всё в итоге решаемо.

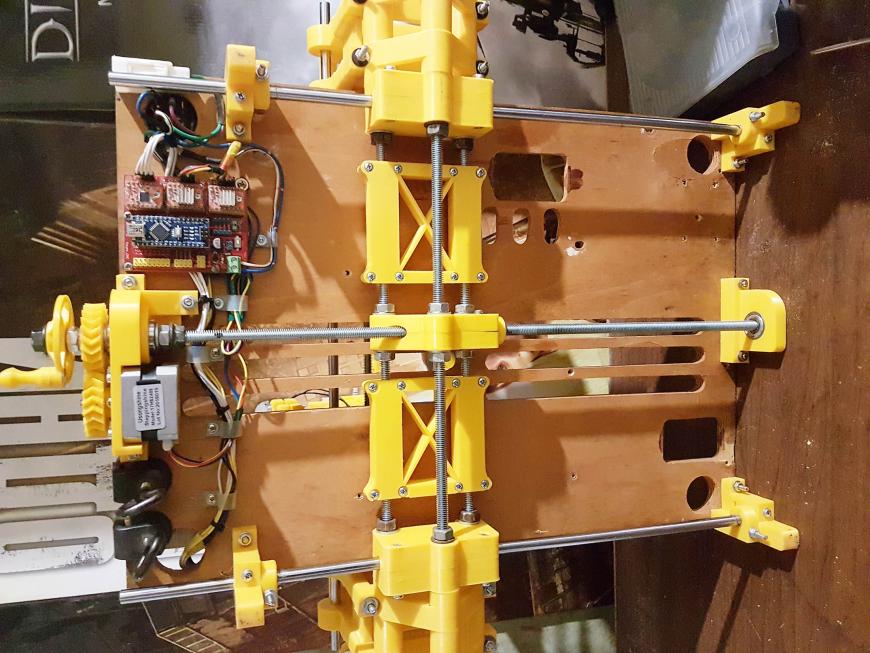

А вот отсутствие так называемого Bill of materials смутило. Размеры валов, подшипников, шпилек и крепежа нигде не указаны. Приходилось печатать деталь, примерять, а потом после работы заглядывать в магазин за какой-нибудь мелочью несколько раз — то шпильки куплю резьбовые, то подшипники, то гайки, то ещё какую мелочь.Начало сборки и завершённое тело без проводки, двигателей и 'души'.

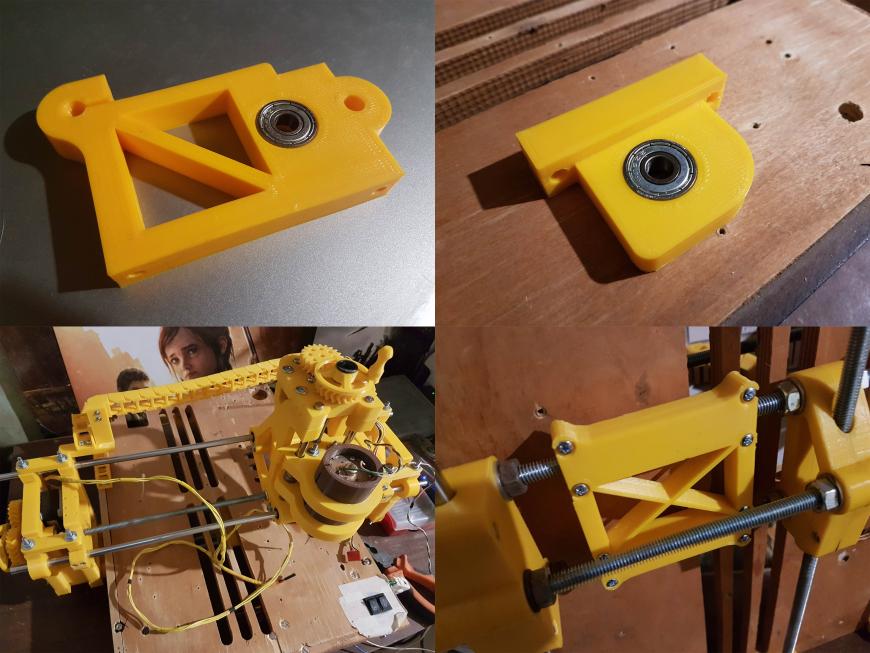

Уже сама сборка началась с поиска деревяхи под раму/стол. Покупать лист фанеры я не стал (он мне в машину не влезает, а очередь на распил всегда человек 15), а дома в запасах ничего не нашлось, кроме ожидающего своей грустной участи корпуса от советского проигрывателя грампластинок. В корпусе к тому моменту уже жил целый музыкальный центр с радио, cd-плейером, кассетником и усилителем, так и не завершённый (не мной ещё), и его пришлось разобрать, всё равно только пыль собирает. Дно уже в тонком месте выгнулось, но общая геометрия имеет перекос меньше 1 мм, что для меня достаточно — прошёлся бруском по следам от саморезов и можно пользоваться. Корпус этот был сделан из 12 мм фанеры, а вот сам фрезер рассчитан на 10 мм. Единственное упоминание о регулировке этого момента есть только в названии детали — «towerspacer_10mm_must_be_same_dimension_as_table.stl». Я очень долго думал, что же это может значить, пока не пришёл чисто случайно при сборке к мысли, что эту деталь надо масштабировать под толщину стола. Кстати об отсутствии инструкции: уже собрав всю механику, я случайно заметил, что на рендере в сообщении автора проекта в группе Cyclone PCB выделяется деталька другого цвета. Только тогда я понял, для чего использовалась единственная деталь из набора моделей, которую я не стал печатать, ибо не понимал, куда её совать. Это оказалась деталь антилюфт-механизма, о котором автор где-то в комментах упоминал, но было совсем непонятно, что и куда.Пара переделанных под себя деталей: крепления концов шпилек X и Y (верхние), кабель-канал 'головы' и распорки для жёсткости оси Y (нижние кадры).

В девайсе есть пара неродных деталей - я их уже для себя модифицировал. Чтобы шпильки не болтались, они втыкаются в подшипник, под который крепление мной и сделано. Плюс нашлись удобные колёса с рукоятками для ручного перемещения кареток, что очень удобно. Ну, и крепление кабель-канала, сам кабель канал (гибкий для подвижных частей и жёсткий для стола).

Когда всё было напечатано, и собиралась «голова», надо было устанавливать сам инструмент. В комплекте деталей идёт зажим под стандартные ЧПУ-шпиндели. Посмотрел я на их цены. Самый простой шпиндель стоил как весь мой бюджет на станок, если не больше. Однако, у меня давно валялся непонятный двигатель, найденный в хламе, с выходным валом 5 мм с лыской. В принципе, стандартный типоразмер. Но вот как закрепить там фрезу или иную оснастку — вопрос интересный и совсем нетривиальный. На алиэкспрессе есть патроны ER11-A. Я два раза покупал, примерно три месяца ждал, но таки заполучил этот патрон, а также цангу к нему (3,18') и успешно всё это дело установил. На самом деле, тут была ещё длинная история о самоделке из кулачкового патрона от дремеля и китайской переходной муфты от 3D-принтера, но в виду кривизны решения и замены на нормальные детали, я её исключил. Хотя, первые тесты я производил именно на этом велосипеде.Мои фрезы. От 0,6 до 3,175'.

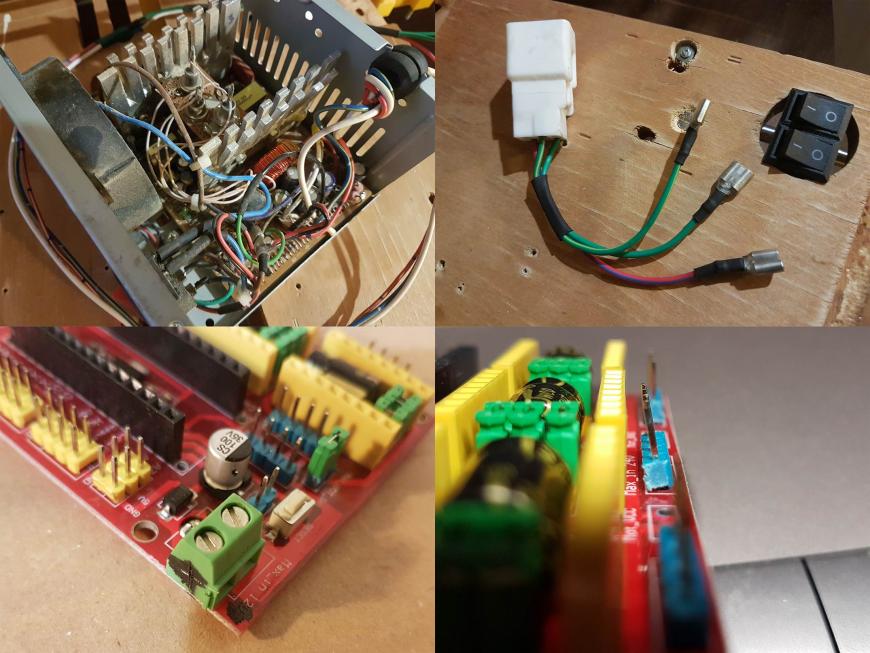

Питание мини-бутерброда электроники (о ней далее) и шпинделя я планировал осуществлять купленным под этот проект блоком на 12В 3А, но шпиндель на 12 вольтах можно было остановить одним пальцем, настолько ему этого не хватало, — фрезеровало бы оно, мягко говоря, очень медленно в таком режиме. Посему я взял старый компьютерный блок питания. С него вывел землю, +12 и -12 вольт. Цепь -12 рассчитана максимум на полампера, так что она была усилена заменой диодов на более мощные советские, вкрученные в плату, которая в свою очередь была раскорячена между радиаторами на пути движения воздуха от вентилятора. Питание выведено проводами в разъём от старого автомобиля, а с разъёма на выключатели. Один выключатель размыкает цепь +12, другой размыкает -12. С первого питание идёт на ардуину и двигатели осей и плюс на шпиндель, а со второго — минус 12 на шпиндель. Как результат — на шпинделе почти 24 вольта, да и только когда включено оба выключателя. Почти 24 только потому, что за счёт падения напряжения на диодах (а может, и не из-за них) вместо -12 по факту около -10,5 вольт, но жить с этим можно. Получается, что у меня есть один выключатель общего питания, а второй управляет шпинделем. Это сделано для того, чтобы последний не шумел зазря пока настраиваешь станок, а перед запуском работы стоит только щёлкнуть и он жужжит себе спокойно максимальными оборотами. Может, запарюсь с управлением через G-код, но пока не нужно.

В качестве сердца электроники я взял китайскую ардуино нано и CNC-шилд специально под неё в ближайшем магазине робототехники. Если к ардуине претензий особых не было (ну, чуть кривовата — это да, но работает и ладно), то шилд явно собирался необученными обезьянами.Сверху - диоды в блоке питания и разъём питания, снизу - заменённый клеммник, а также один из кадров с перекошенным разъёмом.

Во-первых, все гребёнки контактов под ардуину и двигатели точно впаивались в пьяном угаре — все были враскорячку, гребёнки под драйверы чуть лучше, но тоже не очень. В результате драйверы силой ещё впихнуть можно было, а вот ардуине при любом изврате всё равно не хватало аж миллиметра «развала». Ну, я уж молчу про косой разъём Y и пару других некритичных несоосностей. С обратной стороны были множественные капли припоя на лаке, контакты местами недопаяны, местами наоборот — с каплей, а в дюжине мест вообще явно припой кипел при застывании, и как следствие, пайка была в раковинах. Исправил я все эти косяки, плюясь и ругаясь, и заодно выпаял непонравившийся мне разъём питания, заменив его на винтовой прижимной (правда, под него понадобилось новое отверстие в плате и пара проводников, но меня устраивает), и думал, что можно спокойно забыть об электронике, а это оказалось только началом мучений.

После включения схемы начались приключения:

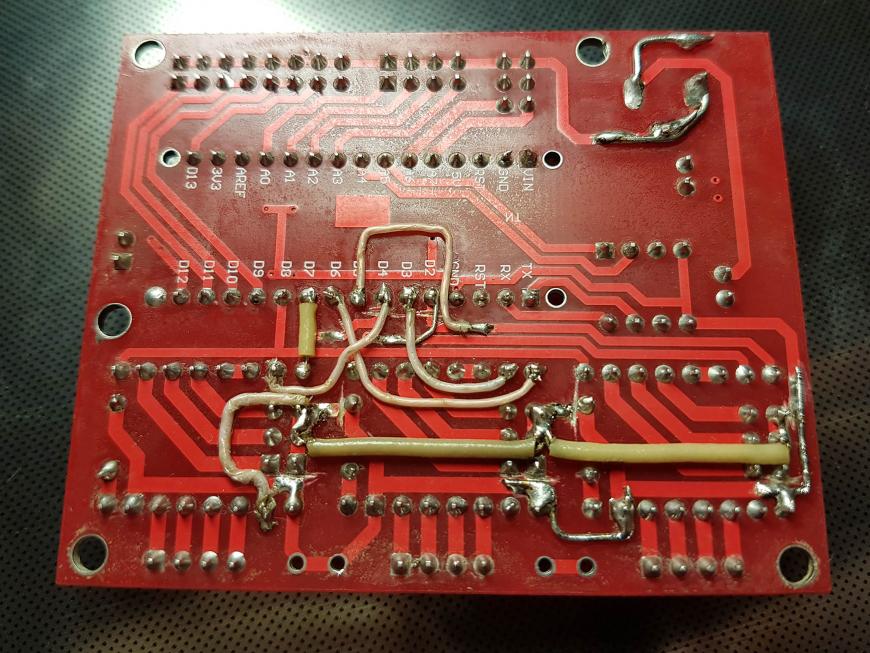

- Сначала был мой косяк: я попутал провода и вместо +12 на схему пошло -12. Ардуина очень необычно заморгала, но последствий никаких не испытала, зато разом хлопнули все конденсаторы под драйверами, а вслед за ними, кажется, и стабилизатор (который под ардуиной). Стабилизатор мне не нужен, его я так и оставил, а конденсаторы крови попили. 100 мкф 50 Вольт у меня нашлись, но только с короткими ногами, и пришлось пострадать, впаивая проволочки-удлинители.

- Step и Dir сигналы на плате оказались разведены наоборот. Как результат — двигатели не вращаются, а только дрыгаются на месте. Продавец меня предупреждал, что так может случиться с некоторой вероятностью, ибо у китайцев это зависит от партии. Мне «повезло» — сверил плату с cpu_map.h и таки несоответствие во всей красе присутствует. Я перерезал все дорожки с D2 по D7, напаял перемычки и провода и привёл в соответствие с прошивкой. Нет, конечно можно было бы обойтись и без хирургии, поправив прошивку, но всё равно имел место следующий пункт, требовавший резать и паять, так что я бы уже не сильно бы выиграл по красоте решения.

- Микростеппинг на плате был неожиданно, но полностью сломан. Это я понял, когда выставил 2560 шагов на мм, а вместо 1 мм каретка проехала около 16 мм (что равно множителю ожидаемого микростеппинга). Двигатели ездили всегда в полношаговом режиме, ещё и до кучи жутко громыхая.

Логика драйвера какая: если перемычка не установлена, то нога драйвера «висит» в воздухе, а так как внутри драйвера она подтянута резистором на землю, то это низкий уровень; когда перемычка стоит, она на ногу подаёт высокий уровень, что говорит драйверу о режиме микростеппинга.

В случае моей платы все перемычки тупо были заведены на землю (драйвер видит всегда ноль независимо от того есть они или нет). Пришлось резать (а китайцы страхуются — земля была заведена на перемычки с обеих сторон платы да в нескольких местах, так что это было долго), а затем проводить +5 на перемычки. Микрошаг заработал, страшный грохот ушёл.

В финале плата выглядит как прошедшая две войны, но наконец-то работает как задумано.Плата ещё до отмывания, но уже в финальном виде - куча перерезанных дорожек, перемычек и исправлений.Вид снизу на разводку проводов и на конструкцию.

Проверку работоспособности и первые полноценные эксперименты я проводил с дремелем, установленным вместо шпинделя. Пришлось по-быстрому набросать и распечатать переходник, в котором, правда, нашёлся дефект — отсутствие вентиляции, от чего дремель грелся аки сумасшедший. Вторая версия-дуршлаг этого недостатка была лишена и я уже с ней делал осторожные и очень шумные шаги экспериментов, зажав в цанге дремеля зубной бур (шар 2 мм). Потом пришёл комплект очень хороших фрез от 0,8 до 3,175 мм, которые прекрасно подходили к дремелю, и я отфрезеровал ещё пару маленьких болванок. Но меня останавливал шум и дребезг — дремель не новый, да и жалко его гробить на это дело, так что шло всё медленно. Фоток с дремелем почему-то не нашлось.Сверху слева - первый велосипед, который болтало во все стороны, а далее - новенький патрон, цанга и фреза. Соосность на глаз вообще идеальна.

В конце концов, спустя пару месяцев ожидания, мне пришёл уже упоминавшийся выше китайский патрон ER11a и цанга к нему, и я в итоге благополучно забил молотком этот патрон на вал двигателя (очень тугая была посадка), который я использовал под шпиндель. После перебора двигателя (а его от такого варварства почти заклинило) оказалось, что вся эта конструкция на 24 вольтах уже очень хорошо вгрызается в древесину, ламинат, фанеру и вообще всё, что я нашёл в доме, включая даже мой собственный палец по случайности.

На ардуину была залита девственная прошивка GRBL, затем она была с терминала настроена (всё работает без концевиков, ускорения чуть меньше, чем начинаются пропуски шагов, всегда включенное удержание). Для управления этим добром я выделил древний одноядерный ноутбук аж примерно 2003 года производства (для понимания возраста - у меня на нём второй системой Windows 98 стоит), который работает только с приклеенной под крышку оперативки бумажкой (чтобы эту самую оперативку прижимать) через Candle для отправки G-кода. GRBL Controller с этой версией прошивки уже не дружит, но оно мне и не надо.Детали и особенности сборки.

Собственно, на этом история как-то внезапно и резко заканчивается, за что прошу прощения. Идеи, конечно, есть, а вот времени — не особо, и поэтому каких-то примеров фрезерования я особо не покажу. Когда наступает момент, когда мне нечего делать, я лижу яй… В смысле, собираю себе ещё один компактный 3D-принтер, а с фрезерованием брелочков и барельефов из фанеры пока не очень срослось, ибо долго и нудно, так что всё пока откладывается и откладывается. Пару раз я, конечно, уже пустил станок в дело, но это не сильно сложные вещи — не достойно мелькать в этой статье.Ну, разве что вот первые эксперименты - учился вырезать кое-какие свои задумки. Кстати, резалось ещё дремелем (видно по патрону).

Но как итог я всё же получил интересное устройство и полезный жизненный опыт (нет, не про подачу минус 12 вольт на плату речь или перепайку китайских плат, а про новый для меня вид устройств), а также идеи и определённый потенциал на будущее.Вид спереди.

Из плюсов полученного агрегата (помимо самой технологии):

- Большая рабочая область. Можно вырезать кучу деталей из одной деревяхи разом. Или одну большую деревяху.

- Доступность сырья — огрызки дерева и фанеры можно добывать в неограниченных количествах вплоть до того, что вообще бесплатно. В худшем случае можно даже печатать заготовки на принтере со 100% заполнением, а потом их обрабатывать — в общем, простор для фантазии. Может, даже и люминь будет фрезероваться.

- Дешевизна конструкции — корпус состоит из одной катушки пластика и куска старой фанеры. Конечно, остальные детали надо покупать, но даже простой 3D-принтер стоит дороже раза в полтора-два.

Из минусов:

- Механизм довольно шумно работает. После установки патрона с фрезой вместо дремеля всё стало потише и уже вполне сносно, но что-то я изначально и не думал о том, что фрезеровка вообще может издавать какие-то звуки. Оказалось, фанера здорово резонирует. На A4988 – тем более.

- Обработка только вертикальная сверху-вниз, что делает очень трудоёмкой сложную фрезеровку. Размер фрезы пропорционально влияет на время и обратно пропорционально на точность. Много нюансов.

- Сложность подготовки G-кода, а также то, что качественная обработка делается во множество операций, и большое участие оператора в процессе. Никакого тебе «отслайсить в два клика, попрыскать лаком на стол и нажать на кнопку», только хардкор. Хотя, можно и к этому привыкнуть.

- Надо придумывать идеи, как же крепить обрабатываемую заготовку. Я, скорее всего, куплю алюминиевый профиль, да закреплю его на столе — и всех делов. Но надо время, бюджет и мотивацию.

К сожалению, обширной галереи работ приложить я не могу — пока станок особо не задействован: в жизни есть более интересные вещи (хотя, всё тоже относительно), но неудобство крепления заготовки и другие дела перевешивают. Так что потенциал нового прибора для меня ещё не раскрыт, но само его наличие мне предлагает очень обширные возможности по изготовлению чего-то необычного, плюс полученные знания о чпу-строении мне тоже когда-нибудь пригодятся.

Возможно, последует продолжение, а возможно и не возможно. В любом случае, всем мира и здоровья!

Еще больше интересных статей

Об отработке технических решений

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Технологии 3D-печати помогли возвести шестнадцатиметровый монумент Олимпийского огня

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Gen6 - 3D печатный радиальный электрогенератор на постоянных магнитах.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Я только что заявил, что от чи...

Нет смысла пытаться решить про...

«МГТФ никаких волшебных свойст...

Всем доброго дня!Ситуация тако...

Здравствуйте, подскажите, пожа...

Всем привет. Начались проблемы...

всем привет, нужен совет в под...