Десять основных технологий 3D-печати

Многие люди до сих пор думают, что 3D-печать годится только для изготовления безделушек. Мы же решили собрать в одном месте краткие описания основных методов, используемых в самых разных сферах — от 3D-печати сувениров до производства деталей аэрокосмической техники.

Фото: СПбГМТУ

Технологии вроде ксолографии или двухкомпонентной 3D-печати во взвешенном состоянии затрагивать не будем: методов огромное количество, перечислить все в одной статье просто невозможно, к тому же многие из них носят экспериментальный характер, так что в наш список войдут только самые распространенные и самые перспективные варианты в любительской, профессиональной и промышленной средах. Обязательное условие — перечисленные ниже методы должны быть доступны в виде готовых решений, предлагаемых на коммерческом рынке.

Содержание:

- Экструзионная 3D-печать (FDM/FFF/FGF/Робокастинг)

- Стереолитография (SLA/DLP/MSLA)

- Мультифотонная литография

- Струйная 3D-печать (Multi Jet Printing/PolyJet Printing)

- Струйно-порошковая 3D-печать (Binder Jetting/Multi Jet Fusion)

- Синтез на подложке (PBF/SLS/DMLS/SLM/EBM)

- Прямой подвод энергии и материала (DED/LENS/DMD/DLD/LBAM/EBAM/WAAM)

- Аддитивное производство методом холодного газодинамического напыления (CSAM)

- 3D-печать ротационной сваркой трением (RFW)

- 3D-печать методом ламинирования (LOM/UAM/CBAM)

1. Экструзионная 3D-печать

Самое развитое и популярное направление, что объясняется парой основных причин — относительной дешевизной и огромным выбором расходных материалов. Сюда входят несколько вариаций.

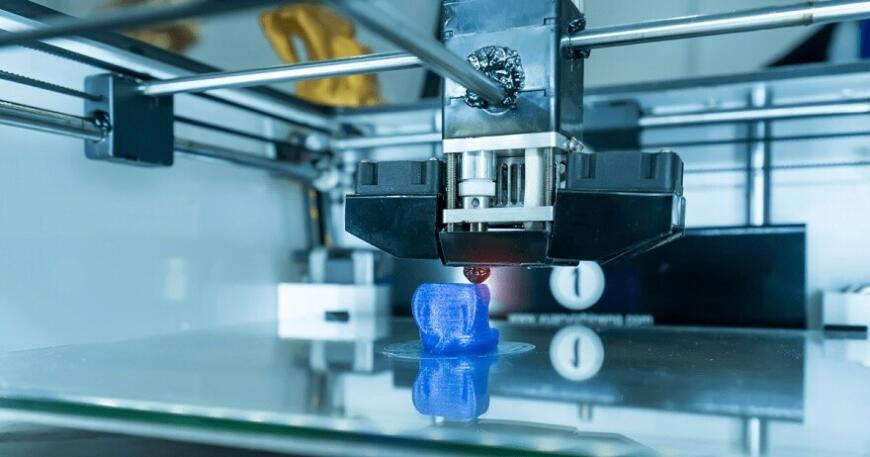

FDM/FFF/FGF 3D-печать

Это направление наиболее известно и распространено, особенно среди энтузиастов. Суть в послойном выращивании изделий путем нанесения полимерного расплава через сопло. Такие 3D-принтеры недороги и доступны любителям.

FDM — это моделирование методом послойного наплавления полимерных нитей или «филаментов» (Fused Deposition Modeling). FFF — абсолютно то же самое. Почему два названия? Потому что термин Fused Filament Fabrication придуман конкурентами в обход патента корпорации Stratasys. Патент истек в 2009 году, так что в наши дни обозначения FDM и FFF используются на равных.

Фото: Университет штата Мэн

FGF или Fused Granulate Fabrication — родственная технология с той лишь разницей, что здесь вместо филаментов используются полимерные грануляты. Необходимо это для радикального повышения производительности в тех случаях, когда речь идет о 3D-печати крупногабаритных деталей, измеряемых метрами. В промышленности такие системы могут применяться в аддитивном производстве готовых изделий, но все чаще используются для изготовления формовочной оснастки.

Стеклонаполненный композит TERMAX GF-40 компании Filamentarno!

Печатать можно не только «чистыми» полимерами, но и всевозможными композитами. Некоторые из них декоративные, то есть с наполнителями из гипса, древесины и так далее. Одно интересное направление — FDM 3D-печать полимерами с высоким содержанием металлических наполнителей: 3D-печатные заготовки отжигаются и спекаются, а на выходе получаются цельнометаллические изделия. Самый же перспективный вариант — композиты с армирующими наполнителями, например стекло- или углеволоконными. Такие материалы обладают повышенной прочностью и износостойкостью, к тому же армирующие волокна несколько снижают усадку.

Робокастинг

Технология робокастинга (дословно «роботизированного литья») тоже предусматривает послойное построение изделий за счет подачи материала через позиционируемое сопло, но в этом случае речь, как правило, идет о вязких материалах, не требующих предварительного плавления. Вариантов множество: например, к категории робокастинга можно отнести экструзионную 3D-печать силиконами или бетоном.

3D-печать опалубки на строительном 3D-принтере ярославской компании «АМТ»

Использование цементных строительных смесей особенно актуально: множество компаний в разных странах уже используют крупноформатные 3D-принтеры в строительстве. Как правило, такие системы выращивают несъемную опалубку. После установки дверных и оконных рам и подвода коммуникаций опалубка заливается, и получаются монолитные стены.

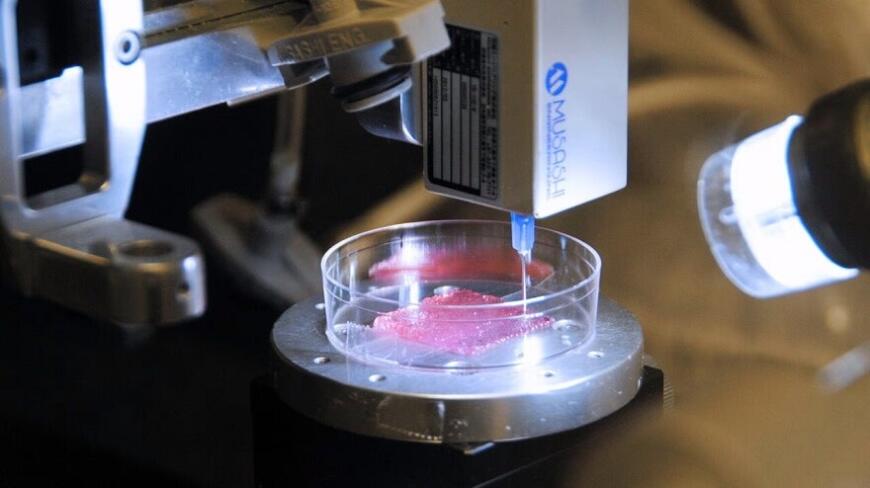

Робокастинг также используется в биомедицинской 3D-печати или просто «3D-биопечати». В этом случае экструзионные 3D-принтеры печатают скаффолды — опорные структуры, как правило состоящие из гидрогелей, засеиваемых живыми клетками. Гидрогели одновременно служат питательной средой для клеток и помогают образцам сохранять заданную форму. После созревания такие образцы преобразуются в живые ткани, которые затем можно использовать, например, в тестировании фармацевтических препаратов на токсичность без опытов на животных или людях. В перспективе технология может быть использована и в трансплантологии: работы в этом направлении ведутся уже не первый год, но до 3D-печати сложных органов пока далеко, а вот операции по вживлению искусственно выращенных хрящевых тканей, например ушных раковин для пациентов с микротией, уже проводятся.

2. Стереолитография

Стереолитография — общее название технологий 3D-печати методом отверждения фотополимерных смол в емкостях. Три самых распространенных варианта — лазерная стереолитография (SLA), цифровая проекторная стереолитография (DLP) и ЖК-масочная стереолитография. Суть одна и та же: в ванночку наливается фотополимер, а затем смола слой за слоем отверждается ультрафиолетовым излучением, формирующим контуры каждого слоя. Разница лишь в источниках излучения и методах формирования контуров: в первом случае используются позиционируемые лазерные лучи, во втором — цифровые проекторы, а в третьем — жидкокристаллические матрицы, служащие масками для ультрафиолетовых светодиодов.

Стереолитография менее распространена, чем экструзионная 3D-печать, в силу относительной дороговизны расходных материалов и ограниченного ассортимента фотополимеров.

С другой стороны, ситуация потихоньку меняется в сторону доступности и разнообразия, а по разрешению стереолитография стоит на голову выше экструзионной 3D-печати. По этой причине фотополимерные 3D-принтеры особенно полюбились ювелирам и стоматологам: можно печатать модели для формовки элайнеров, хирургические шаблоны, мастер-модели для отливки украшений.

3. Мультифотонная литография

Еще один метод 3D-печати фотополимерными смолами, но без использования оптических систем или масок, и с очень высоким разрешением, измеряемым уже не в микрометрах, а в нанометрах.

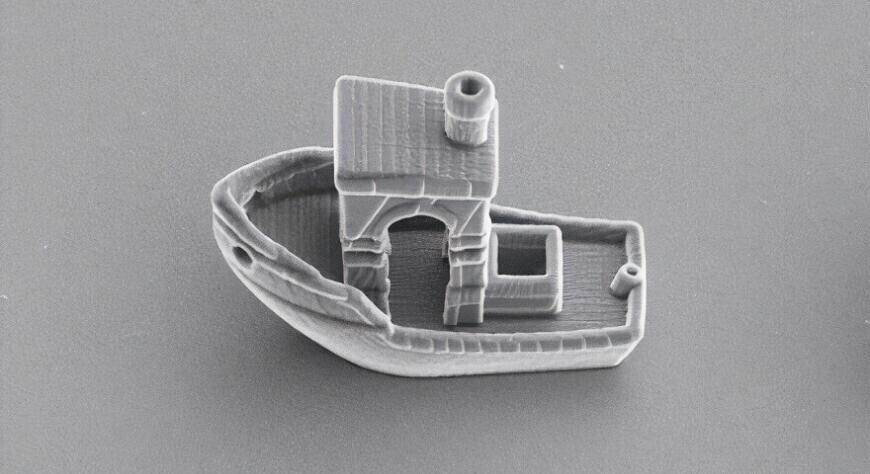

3D-печатный катер 3DBenchy длиной в тридцать микрометров. Фото: Лейденский университет

Этот метод основан на процессе многофотонного поглощения. При правильной модуляции лазера в фокусном пятне происходит полимеризация, то есть этот метод позволяет печатать в глубине фотополимера. Мультифотонная литография дает очень высокое разрешение, но при этом страдает мизерной производительностью, а потому используется в 3D-печати микроскопических объектов. Ведущий разработчик таких систем — немецкая компания Nanoscribe.

3D-печать замка на графитовом кончике карандаша:

4. Струйная 3D-печать

Струйные 3D-принтеры в принципе похожи на обычные офисные принтеры, только здесь вместо нанесения чернил на бумагу слой за слоем выращиваются объемные изделия. Расходными материалами служат опять-таки фотополимерные смолы, наносимые пьезоэлектрическими головками и сразу же отверждаемые ультрафиолетовыми лампами. Ввиду сложности и дороговизны такие системы пока недоступны любителям. Самые известные поставщики коммерческого оборудования — американские компании 3D Systems и Stratasys, называющие эту технологию Multi Jet Printing и PolyJet Printing.

Фото: Stratasys

Струйная 3D-печать интересна несколькими особенностями. Во-первых, достаточно высокой производительностью и разрешением. Во-вторых, есть возможность печатать воскоподобными материалами, а это хорошо для тех же ювелиров. В-третьих, технология позволяет осуществлять полноценную цветную 3D-печать, что хорошо уже для дизайнеров, заинтересованных в быстром прототипировании. В-четвертых, материалы могут быть не только разных цветов, но и с разными физико-механическими свойствами. Соответственно, можно выращивать изделия с разными показателями прочности, эластичности и так далее на разных участках.

5. Струйно-порошковая 3D-печать

Устоявшееся название этого метода в англоязычной среде — Binder Jetting. Технология нашла применение как в коммерческих, так и промышленных приложениях. Процесс основан на последовательной укладке тонких слоев порошка с выборочным нанесением связующих веществ. Технология позволяет работать с самыми разными материалами, включая термопласты, металлы, песчаные смеси.

Фото: Tongtai

Например, с помощью этой технологии можно печатать полимер-металлические заготовки для последующего отжига и спекания в цельнометаллические изделия. Другой вариант — 3D-печать литейных форм и стержней песчаными смесями и фурановыми смолами. Технология отличается низкими уровнями отходов, так как остаточные порошки можно использовать заново. Большое преимущество этого метода с точки зрения литейной отрасли — возможность быстрого и высокоточного изготовления оснастки сложной формы.

Компания HP Inc. с 2016 года выпускает целую линейку аддитивных систем по схожей технологии Multi Jet Fusion, заточенной на работу с полимерными порошками: ее особенность в том, что головки наносят не столько связующее, сколько чернила, повышающие коэффициент поглощения света. Затем порошок нагревается лампами и спекается в тех местах, где нанесены чернила. Какое-то время компания выпускала даже цветные версии своих 3D-принтеров, но в последние годы ограничивается монохромными вариантами. Злые языки поговаривают, что такое решение связано с закулисной борьбой между двумя группами разработчиков.

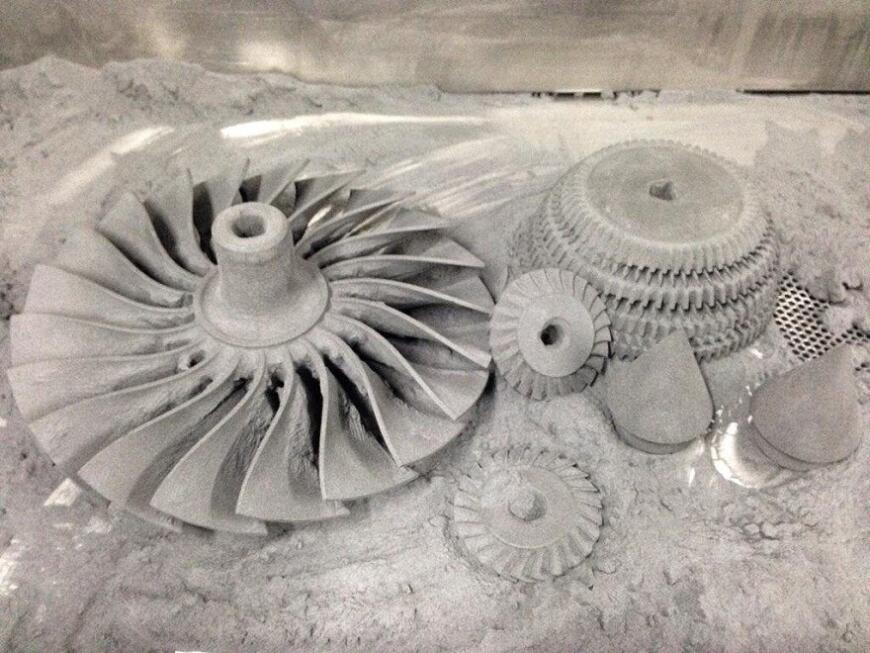

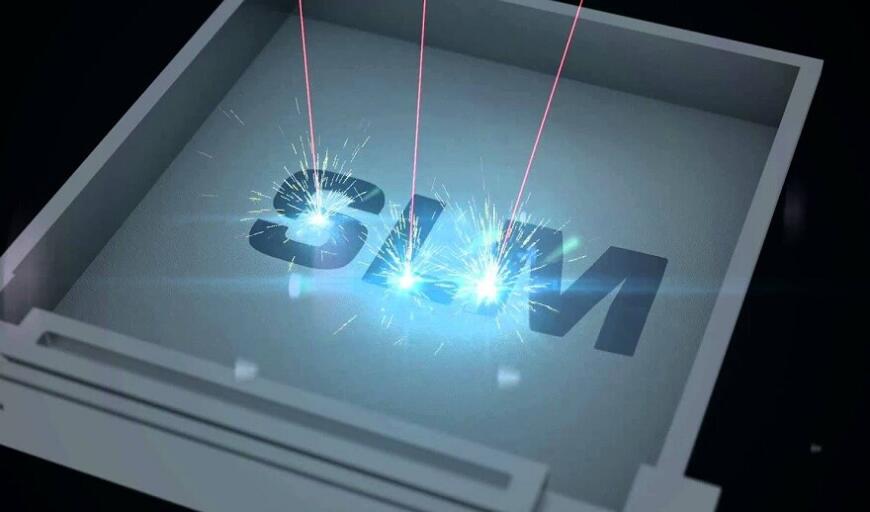

6. Синтез на подложке

Это опять-таки целая группа методов аддитивного производства, включая 3D-печать полимерами и металлами. Идея заключается в послойном спекании или сплавлении порошковых материалов в емкостях с помощью различных излучателей. Направление в целом называется «синтезом на подложке» или Powder Bed Fusion, а вот с разновидностями можно легко запутаться.

Селективное лазерное спекание (Selective Laser Sintering, SLS) относится к 3D-печати полимерными порошками, например полиамидами или термопластичным полиуретаном. Зачастую это название применяется и к 3D-печати металлами, что вносит определенную путаницу, тем более что для этого есть отдельный термин — следующий в нашем списке.

Прямое лазерное спекание металлов (Direct Metal Laser Sintering, DMLS) работает точно таким же образом, только, очевидно, уже с металлами вместо полимеров, что обуславливает необходимость использования гораздо более мощных лазерных излучателей.

Селективное лазерное сплавление (Selective Laser Melting, SLM) — процесс, родственный DMLS с той лишь разницей, что частицы металлического порошка сплавляются, а не спекаются. По сути, многие «металлические» PBF-системы могут работать и в режиме спекания, и в режиме сплавления, если позволяет мощность.

Электронно-лучевое сплавление (Electron Beam Melting, EBM) — аналогичный метод, но с использованием электронных пушек вместо лазерных излучателей. В остальных методах синтеза на подложке рабочие камеры 3D-принтеров предварительно наполняются инертными газами во избежание окисления порошков (потенциально взрывного), но в случае с EBM приходится использовать уже вакуумные камеры, иначе сфокусировать электронные пучки не получится из-за газовых разрядов. Это усложняет конструкцию, зато такие системы отличаются более высокой производительностью, а также хорошо подходят для работы с тугоплавкими сплавами, но немного проигрывают лазерным системам в плане разрешения. Аддитивными системами по технологии EBM занимается шведская компания Arcam AB, дочернее предприятие корпорации General Electric.

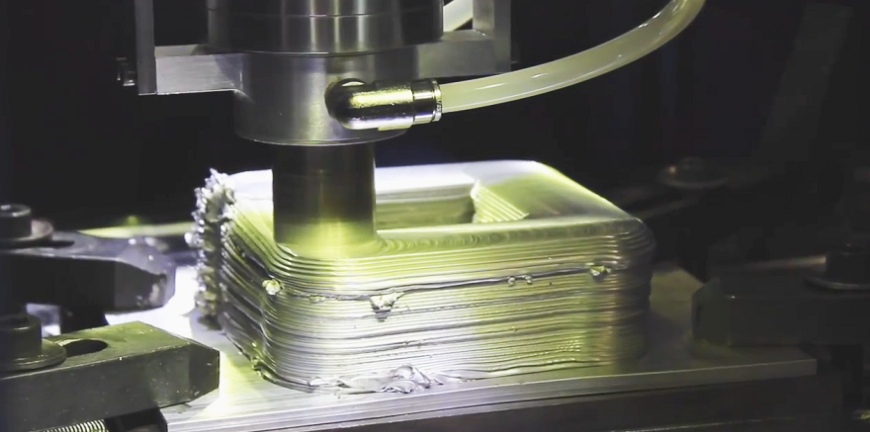

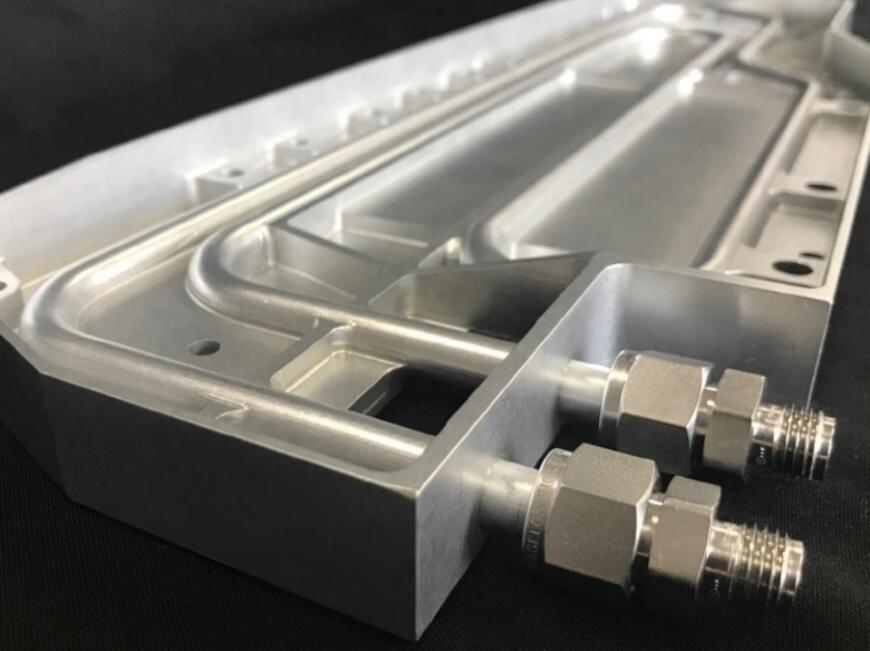

7. Прямой подвод энергии и материала

Еще одна группа методов под общим названием Direct Energy Deposition (DED). Это направление используется только при работе с металлами, а вот источники, как и в случае с синтезом на подложке могут быть разными, и даже еще более разнообразными. Варианты включают лазерное, электронно-лучевое и дуговое наплавление. Возможны и комбинации: например, Институт лазерных технологий общества Фраунгофера (Fraunhofer ILT) разработал систему, в которой лазер создает на поверхности анодный факел (облако плазмы) для более точного управления электрической дугой, а та уже отвечает за наплавление.

Фото: Optomec

От синтеза на подложке это направление отличается в первую очередь методом построения: вместо выращивания изделий в емкости порошок подается в зону плавления газовой струей. Головки обычно устанавливаются на многоосевые роботы-манипуляторы, так что материалы можно наносить с любой стороны. По этой причине такие системы нередко используются в ремонте уже имеющих металлических изделий, например турбинных лопаток. Что еще интереснее, технология позволяет использовать сразу два или несколько материалов, что крайне затруднительно в системах синтеза на подложке, так как там не избежать смешивания остаточных порошков.

Работа аддитивной системы прямого лазерного выращивания за авторством ИЛИСТ. Фото: Росатом

Порошковые DED-системы выпускаются рядом компаний, использующих самые разные названия технологии — LENS, DMD, DLD, LBAM и так далее. Ведущий российский разработчик лазерных порошковых систем по технологии прямого подвода энергии и материалов — Институт лазерных и сварочных технологий (ИЛИСТ) Санкт-Петербургского государственного морского технического университета, где эту технологию именуют прямым лазерным выращиванием.

3D-печать методом электродугового наплавления металлической проволоки (WAAM). Фото: Ramlabs

Еще одно преимущество в том, что вместо дорогих мелкодисперсных порошков можно использовать более доступную проволоку. Разрешение в этом случае, конечно, страдает, но если изделие подлежит чистовой механической обработке, это не такая уж и большая проблема.

Фото: Sciaky

Американская компания Sciaky использует вариант DED с использованием электронно-лучевых пушек и проволоки в 3D-печати изделий для авиакосмического сектора, например титановых баков для космических аппаратов. Этот вариант технологии называется Electron Beam Additive Manufacturing или EBAM, а в российской номенклатуре — ЭЛАТ (Электронно-лучевая аддитивная технология).

Фото: MX3D

Нидерландская компания MX3D печатает уже стальной проволокой и с использованием электродугового наплавления. По сути, за построение отвечает многоосевой робот, вооруженный сварочным аппаратом. Самый яркий проект этого предприятия — 3D-печатный стальной мост, установленный в центре Амстердама в 2021 году. Эта разновидность DED называется Wire Arc Additive Manufacturing (WAAM), то есть «Аддитивное производство методом электродугового наплавления».

8. Аддитивное производство методом холодного газодинамического напыления

Это ровно то, что получится, если прикрутить к роботу или ЧПУ-станку газодинамическую пушку вроде «Димета». Развитием этого направления в основном занимаются две компании, и обе они из Австралии — Titomic и SPEE3D. Оборудование работает с порошками, разгоняя частицы газовой струей до сверхзвуковой скорости. Когда частицы сталкиваются с рабочими поверхностями, кинетическая энергия преобразуется в тепловую с пластической деформацией и наплавлением, и получаются практически монолитные металлические объекты.

Фото: SCIRO

Разрешение таких систем невелико, так что они подходят только для аддитивного производства заготовок или ремонта металлических деталей с последующей механической обработкой. С другой стороны, производительность высока, можно работать с медными, алюминиевыми и титановыми сплавами, а так как температуры невысоки — значительно ниже температур плавления — не приходится волноваться об остаточных напряжениях.

9. 3D-печать ротационной сваркой трением

Эту технологию придумали в Институте сварки Эдисона (EWI). Как и в случае с газодинамическим напылением, это адаптация уже существующей технологии под аддитивное производство. Расходными материалами служат оцилиндрованные металлические бруски, «втираемые» в субстрат или предыдущие слои под давлением и с вращением для перемешивания. Сварка здесь — очень условный термин, так как процесс протекает в твердой фазе при низких температурах, то есть без остаточных напряжений или образования хрупких швов.

Фото: MELD Manufacturing

Недостаток все тот же: технология позволяет получать только грубые заготовки, требующие интенсивной механической обработки, но это оправдано при работе с дорогими металлами и сплавами. В число расходных материалов входят магниевые, алюминиевые и медные сплавы, высокопрочные марки стали и различные композиционные материалы, например алюминий с наполнителем из карбида кремния. Развитием этой методики занимается компания MELD Manufacturing — подразделение компании Aeroprobe, сотрудничавшей с Институтом сварки Эдисона на этапе разработки технологии.

10. 3D-печать методом ламинирования

Старая и не очень распространенная, но все еще актуальная технология, позволяющая печатать бумагой, металлами и композитами.

«Бумажными» 3D-принтерами по технологии LOM (Laminated Object Manufacturing) занималась преимущественно ирландская компания Mcor, выпустившая свою последнюю систему под названием ARKe в 2016 году. Три года спустя предприятие ликвидировалась, но его остатки выкупила компания CleanGreen3D, потихоньку пытающаяся совершенствовать технологию.

Фото: Mcor

Процесс основан на склеивании и обрезании обычной бумаги формата A4, хотя ранние системы использовали рулоны с уже нанесенным клеем. Аддитивная система ARKe — это еще и полноценный струйный принтер, так что на выходе можно получать цветные изделия, похожие на раскрашенную древесину.

Второй вариант — технология Ultrasonic Additive Manufacturing (UAM), предусматривающая уже 3D-печать металлами в виде фольги. Листы укладываются друг на друга и соединяются методом ультразвуковой сварки с помощью быстро вибрирующих прессующих роликов (сонотродов), а затем обрезаются по контуру.

Фото: Fabrisonic

Помимо описанных выше преимуществ холодной сварки этот метод позволяет встраивать в изделия проводку прямо во время 3D-печати. Такое оборудование выпускает компания американская Fabrisonic.

Фото: Impossible Objects

Третий вариант разработала Impossible Objects. Технология называется Composite-based Additive Manufacturing (CBAM) и предназначена для производства изделий из угле- и стеклопластика. Расходными материалами служат тонкие листы препрега и различные полимерные порошки. Цифровая модель нарезается на слои, соответствующие толщине используемых листов, после чего слои вычерчиваются клеем с помощью струйных головок. На следующем этапе система наносит тонкий слой полимерного порошка, слипающегося с листом на обработанных клеем участках. Остатки порошка удаляются, и процесс повторяется для следующего слоя. После завершения печати стопка листов подвергается термопрессованию при температуре плавления связующего полимера, а затем излишки материала удаляются пескоструйными аппаратами.

Если вы считаете, что мы незаслуженно пропустили какой-то вариант, добавляйте в комментариях, а если только начинаете первые шаги в 3D-печати, загляните к нам на сайт. Наша компания Utmel предлагает ряд персональных 3D-принтеров и богатый выбор расходных материалов от разных производителей, а также всевозможные электронные компоненты.

Еще больше интересных статей

Скрываем слои печати структурной поверхностью в Cura

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Ваши идеи + наша SLM‑печать = детали до 400 мм

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Постобработки пост. Делаем из ABS грунт-порозаполнитель.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Если эксперимент удался, значит что-то здесь не...

Комментарии и вопросы

В воде только pla выйдет погну...

Можно сразу в модели места для...

Веб-сервер это уже не в браузе...

Всем здравствуйте!Возникла про...

Many students find themselves...

Всем доброго времени сутокПри...

Мое почтение уважаемому сообще...