Технический обзор принтера Creality Ender-5 Pro глазами изобретателя (по жизни)

Всем читателям доброго времени суток!

В начале марта 2021 приехали заказанные для целей обучения детей 3Д-печати два принтера Creality Ender-5 Pro. Поставщиком выступила компания Цветной мир. Поскольку наша организация является бюджетной, работали по договору с предоплатой 30%. Проблем не возникло, все в оговоренные сроки. Как говорится, респект.

В любом случае собирался написать обзор, а тут еще и конкурс объявили. Писать просто обзор того, что имеется, мне неинтересно, поэтому данный обзор будет техническим. Да и простых обзоров на данную модель на просторах всемирной сети достаточно много. Отмечу только, что упаковано все очень качественно, даже почта России вряд ли сможет испортить содержимое коробки.

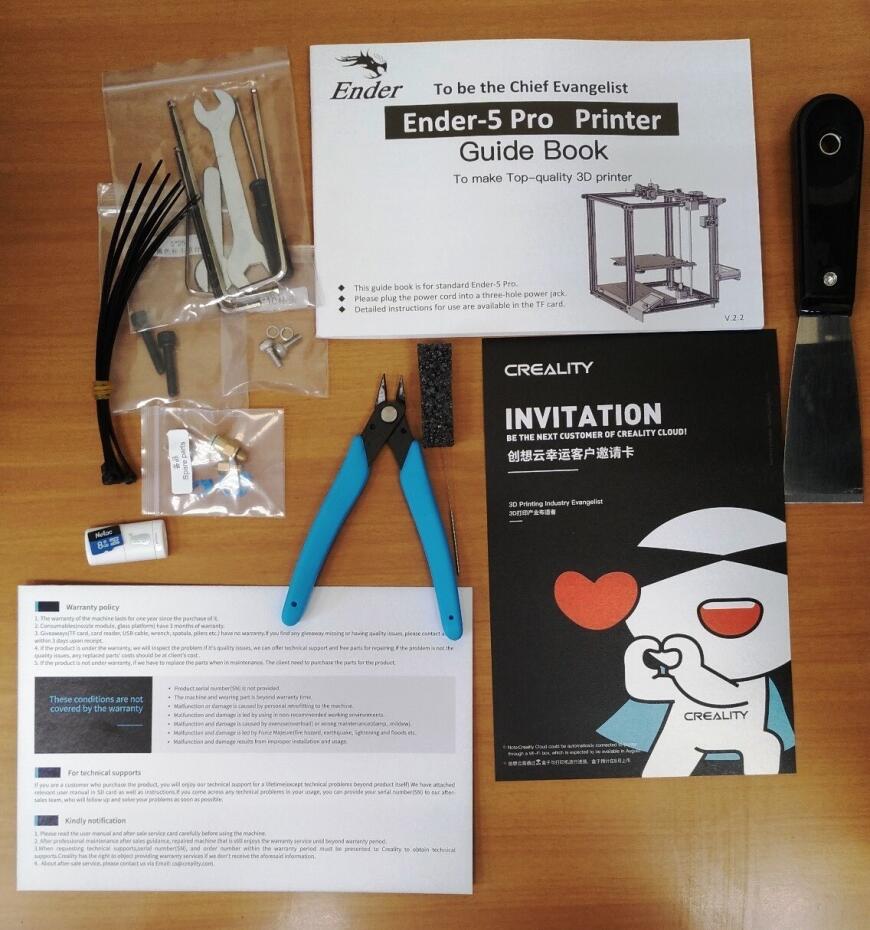

Комплект поставки стандартный для Creality, достаточный для сборки и пробной печати. Бонус - пластика положили не маленький моток, а мини катушку (около 200 грамм пластика PLA).

Технические характеристики (взяты с сайта Цветной мир, добавлены авторские комментарии):

- Производитель Creality

- Размер сопла 0.4 мм, (возможна замена на другой диаметр отверстия, резьба М6)

- Технология печати FDM/FFF

- Диаметр нити 1.75 мм (триммерная леска 1.6 мм тоже вполне подходит)

- Тип материала ABS, PLA, TPU (с тефлоном в горле печатать ABS будет недолго)

- Размер области построения 220х220х300 мм (включив голову и бормашину можно выжать 250х220х330)

- Количество экструдеров (печатающих головок) 1 (тут увы, штатная электроника большего не позволяет. Экструдер безредукторный, типа bowden)

- Температура подогрева площадки до 125 ℃ (в меню больше 110 не устанавливается, да и магнитная подложка боюсь потеряет магнитные свойства при чрезмерном нагреве, обычно они до 80 градусов. Стоит отметить, что столик нагревается достаточно быстро даже без утепления)

- Толщина слоя 0,1-0,4 мм (ни кто не мешает ставить меньше-больше)

- Рабочая температура экструдера до 260 ℃

- Скорость печати до 180 мм/с (рекомендуемая 40-80 мм/с)

- Скорость перемещения экструдера макс. 180 мм/с (в стандартной прошивке максимальные скорости XY равны 500 мм/с, что конечно же не значит, что можно разогнать его до такой скорости, тем более со стандартным значением ускорений, установленных в 500 мм/с(в квадрате). Я так насиловать механику не стану. Кто желает – может поиграть с напряжением на драйверах, может и удастся разогнать посильнее. Только ускорения тоже нужно приподнять. Удачи.)

- Wi-Fi или др. беспроводная сеть Нет (было бы уж слишком жирно за 32 тысячи с гарантией в РФ еще и модуль Wi-Fi на борту иметь)

- Интерфейс подключения SD (micro), USB (mini)

- Программное обеспечение Repetier/CURA /Simplify 3D (любое доступное Вам ПО, способное сформировать код под прошивку Marlin)

- Операционные системы Linux, Mac OSX, Vista, Windows 7, Windows XP (а еще забыли указать OS для мобильных устройств, для них тоже реализована возможность управления и подготовки кода)

- Поддерживаемые форматы файлов STL, OBJ, AMF (сам принтер с microSD карты откроет лишь *.gcode Остальное же относится к используемому ПО)

- Энергопотребление 110/220V, 50/60Hz, 24V

- Погрешность при печати ± 0.1 мм (надеюсь, это только по осям XY)

- Вес (без упаковки) 11,8 кг

- Размеры (без упаковки) 552х485х510 мм

- Страна производства Китай

- Гарантия 12 месяцев

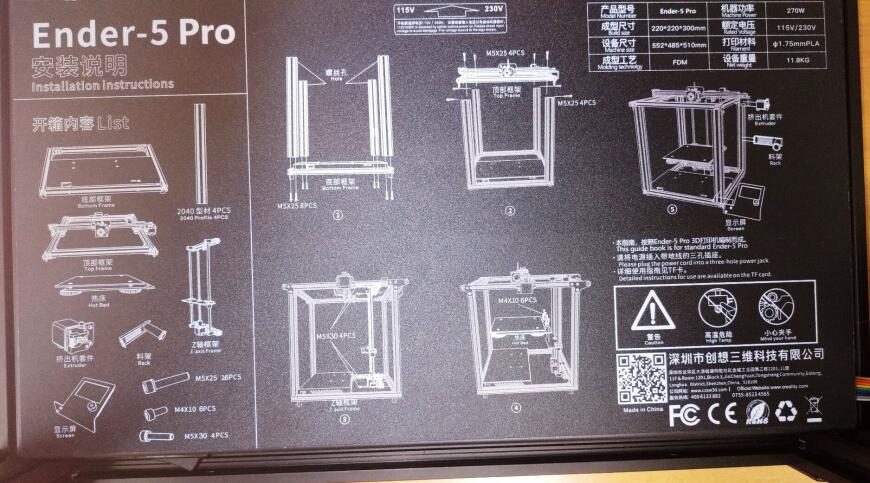

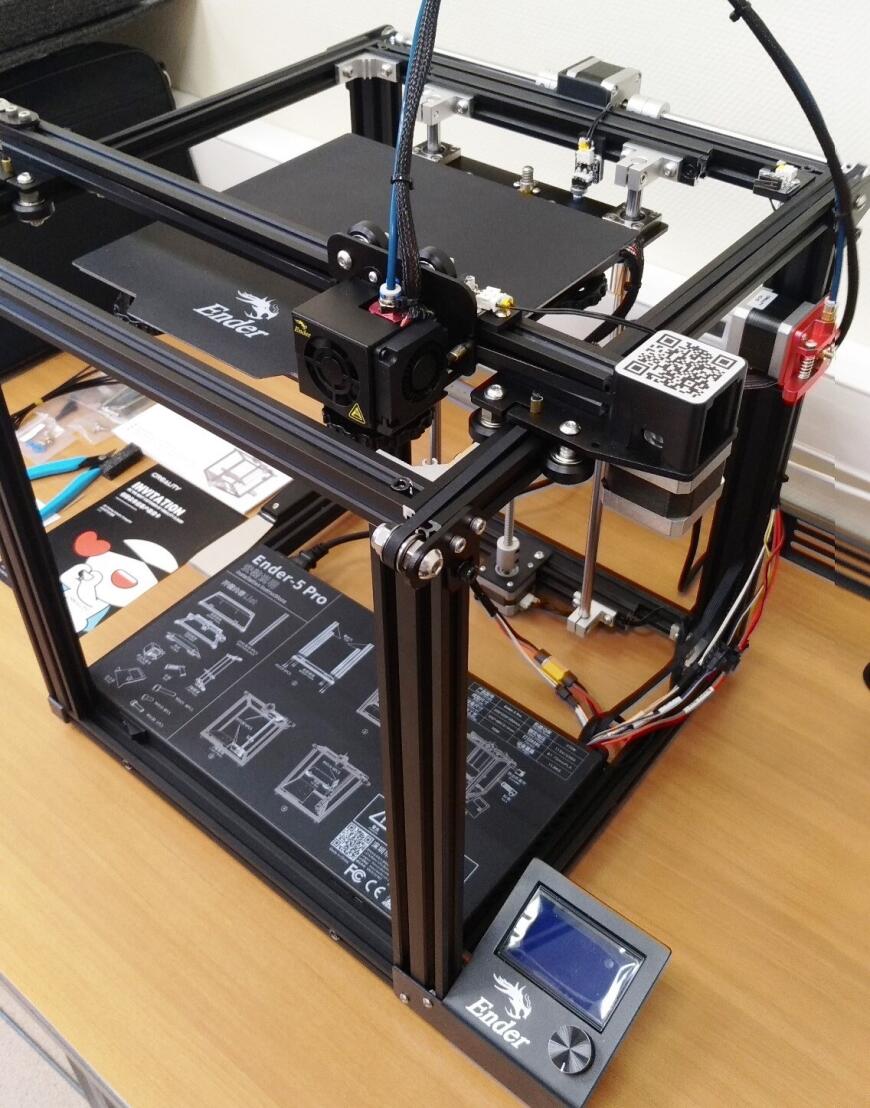

Принтеры поставляются в разобранном виде, однако, по сравнению с Ender-3, сборка значительно быстрее и проще. Детали уже предсобраны в большой степени и все, что потребуется сделать, это соединить верхнюю и нижнюю части с помощью 4 стоек, установить предсобранную ось Z, прикрутить нагревательный столик, разместить экструдер, экран, держатель катушки и соединить/проложить провода.

Думал детально отснять процесс сборки, а оказывается все предельно просто. Более детально прописано в инструкции, хотя и без нее ошибиться довольно сложно. Краткая инструкция даже на корпусе приведена.

Пара моментов, на которые обращает внимание инструкция:

- при установке верхней части следует сперва затянуть винты сверху, а затем боковые.

- при установке оси Z выровнять нижний профиль и затянуть винты.

При сборке стоит обратить внимание на верхнюю часть рамы принтера, представляющую собой систему перемещений каретки экструдера по осям XY. Китайцы, когда натягивали ремни оси Y, слегка деформировали передний край профиля (с обеих сторон, наблюдается на обоих принтерах) и, соответственно, при установке на вертикальные профили этот деформированный край не позволяет выровнять профили друг относительно друга.

А сзади повреждений нет.

Результат – небольшое смещение координаты Z при движении по оси Y (при этом задний край профиля выравнивается хорошо, поскольку замятий там нет). В этом случае плоскость XY будет слегка не перпендикулярна плоскостям XZ и YZ. В принципе после выравнивания стола проблемы в этом нет, однако мне все же спокойней, когда рама собрана геометрически максимально ровно. Поэтому, рекомендую еще до сборки спилить этот дефект надфилем.

Результат – небольшое смещение координаты Z при движении по оси Y (при этом задний край профиля выравнивается хорошо, поскольку замятий там нет). В этом случае плоскость XY будет слегка не перпендикулярна плоскостям XZ и YZ. В принципе после выравнивания стола проблемы в этом нет, однако мне все же спокойней, когда рама собрана геометрически максимально ровно. Поэтому, рекомендую еще до сборки спилить этот дефект надфилем.

Если профили сходятся недостаточно плотно, можно для выравнивания ослабить винты уголков, скрепляющих конструкцию. После сборки стоит проверить затяжку винтов всех уголков. На одном из принтеров два винта верхней рамы были слабо затянуты.

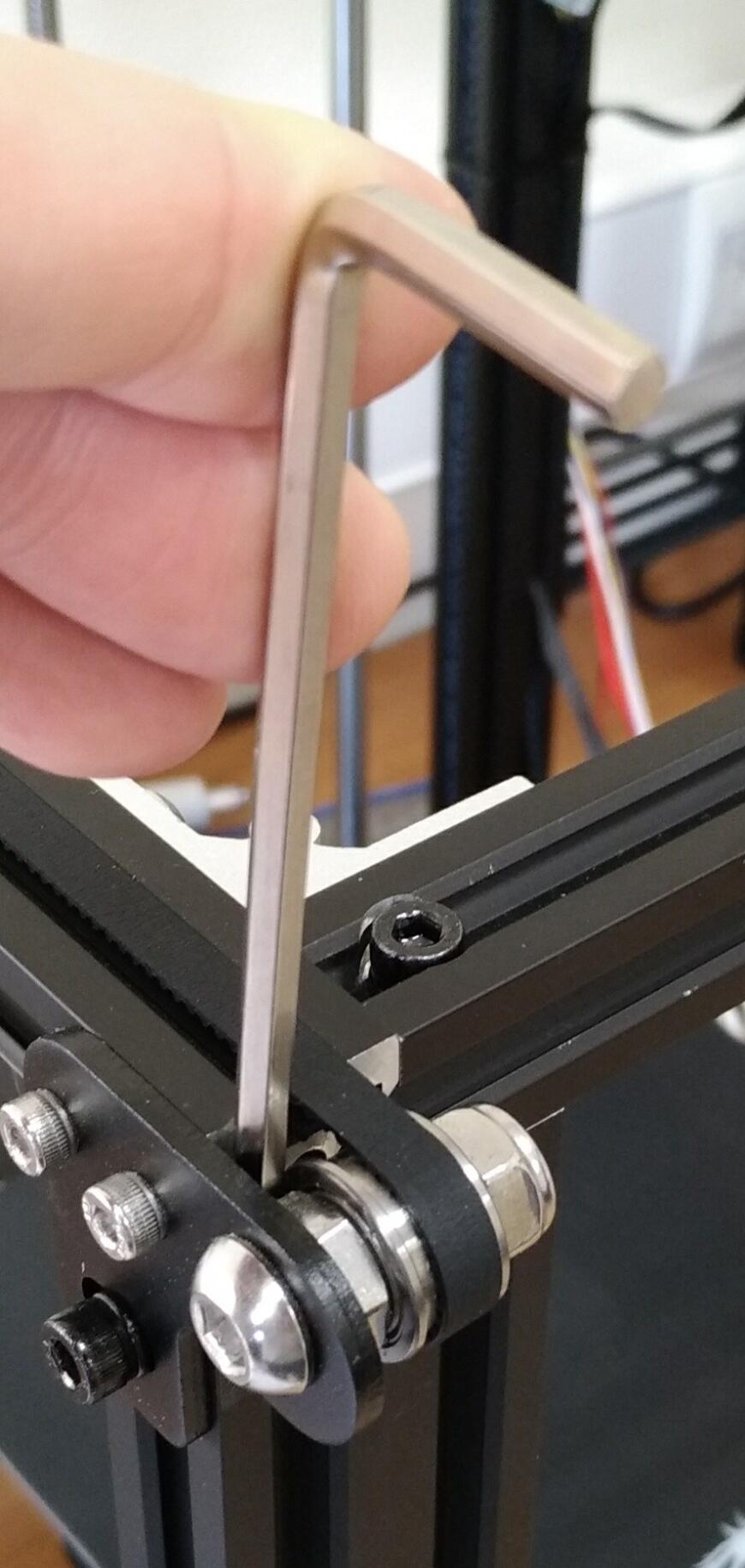

Кстати, не помешает проверить равномерность натяжения ремней. На одном из принтеров одна сторона оси Y была натянута значительно слабее. Чтобы ее натянуть, достаточно ослабить два винта сбоку, вставить большой имбусовый ключ (шестигранный из комплекта) и использовать его в качестве рычага для натяжки. Скорее всего, сборщики на производстве использую такой же метод. Иначе откуда бы появились рассмотренные выше замятия на торцах профилей?

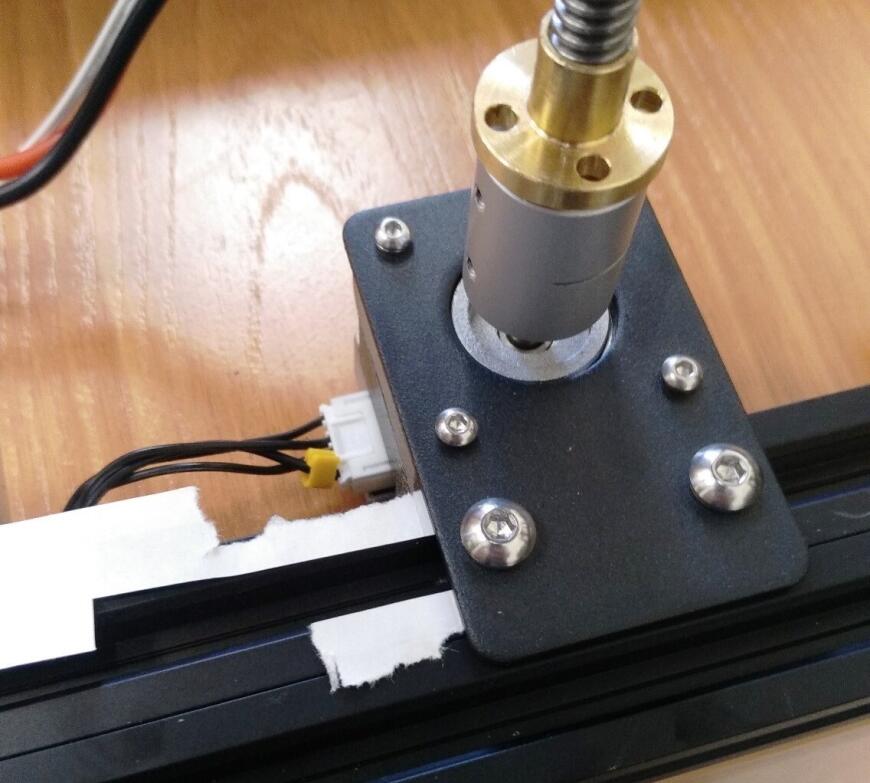

Еще обратил внимание, что направляющие и ходовой винт оси Z сухие. Использовал силиконовую смазку с тефлоном Силикот. Может это и не самая подходящая смазка, но уж лучше так, чем на сухую.

Ходовой винт оси Z стандартный Т8, двухзаходный, что дает 4 мм на полный оборот и при отсутствии удержания двигателем столик остается в фиксированном положении. То есть после отключения принтера столик не поедет вниз сам по себе.

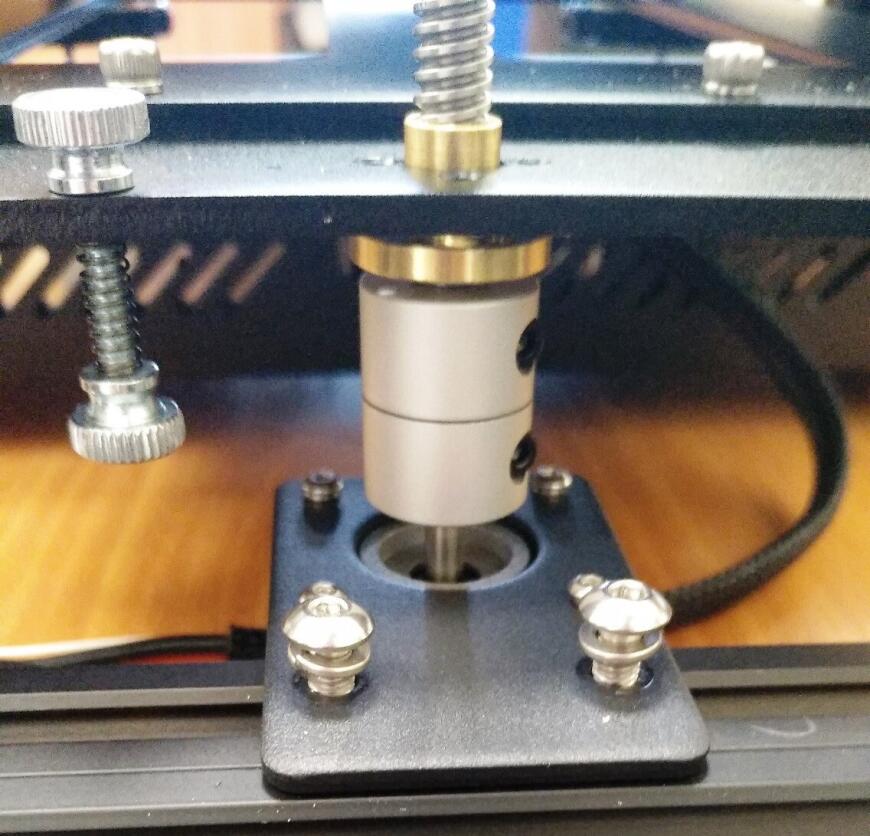

Следом стоить проверить наличие вобблинга. Для этого достаточно открутить гайку ходового винта и придерживая столик рукой оценить степень отклонения ходового винта вблизи верхней точки (осторожно вращая рукой двигатель за муфту).

На одном принтере отклонение было около 1 мм или чуть больше, притом еще и от центра отверстия наблюдалось значительное смещение. Колебания же винта на другом принтере были меньше. Вторую проблему решил, подложив полоску офисной бумаги под край площадки крепления двигателя.

Поэкспериментировав с положением и толщиной подкладки, добился удовлетворительной центровки на обоих принтерах.

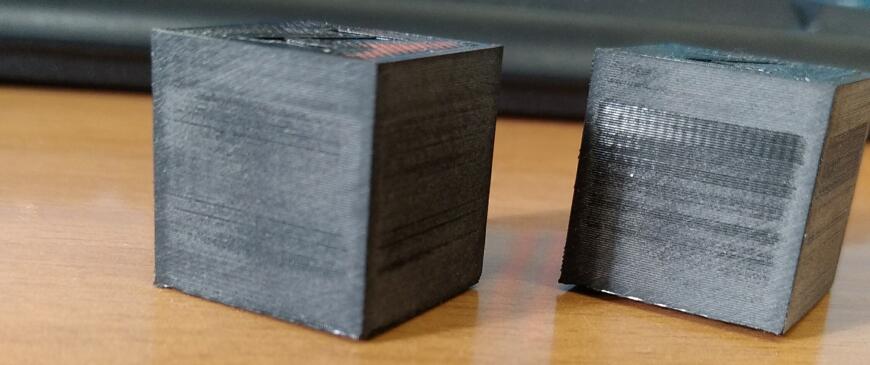

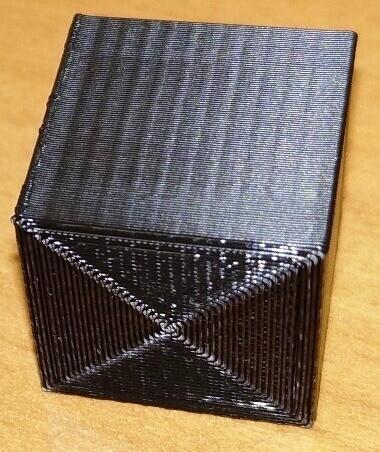

После центрирования винта T8 вобблинг есть, но, учитывая небольшой люфт гайки на винте, на отпечатке он незаметен – усилие на смещение недостаточно, чтобы это отразилось на результате. Когда же винт был смещен к краю отверстия, в определенный момент вращения он становился достаточно напряжен для проявления эффекта. Шлифовка тестового кубика на плоскости выявляет неровности иного рода.

Шаг винта 4 мм. Здесь же повторяемость не наблюдается. Возможно, влияние шариков в линейных подшипниках. В любом случае, первая печать у меня была со следами вобблинга, после чего и стал настраивать ось Z (сделать фото позабыл, кот из тестовых моделей с рассматриваемым дефектом уже ушел в добрые женские руки, а портить настройку ради известного всем эффекта совсем нет желания).

Шаг винта 4 мм. Здесь же повторяемость не наблюдается. Возможно, влияние шариков в линейных подшипниках. В любом случае, первая печать у меня была со следами вобблинга, после чего и стал настраивать ось Z (сделать фото позабыл, кот из тестовых моделей с рассматриваемым дефектом уже ушел в добрые женские руки, а портить настройку ради известного всем эффекта совсем нет желания).

Если же проблему вобблинга решить выравниванием не удалось, можно воспользоваться другими способами в зависимости от того, что кривое: либо заменой муфты (или как вариант взять двигатель с интегрированным ходовым винтом), либо заменой винта, либо установкой системой антивобблинга.

Недавно была представлена система антивобблинга на основе магнитов, в том числе и на этом ресурсе. Пробовал, работает. Сделал свой вариант, поскольку существующий не устроил погрешностью в точности установки высоты. В следующей статье покажу и поделюсь файлами.

В процессе настройки положения винта Z обратил внимание, что линейные подшипники при перемещении слегка заедают. Пробовал ослабить винты на фланцах подшипников, выставить поровней, и затянуть – результата не добился. Так и заедает малость, притом не равномерно по всей длине оси, а сперва внизу, потом около середины, затем еще вверху оси. При быстром перемещении столика по направляющим это незаметно, а вот при медленном ощущается подклинивание. Будто какие-то шарики в подшипниках чуть притормаживают в определенном положении. Думаю, вылечить можно заменой на более качественные линейные подшипники. Или на втулки. Был у меня MakerBot 2X, прекрасно работал на втулках.

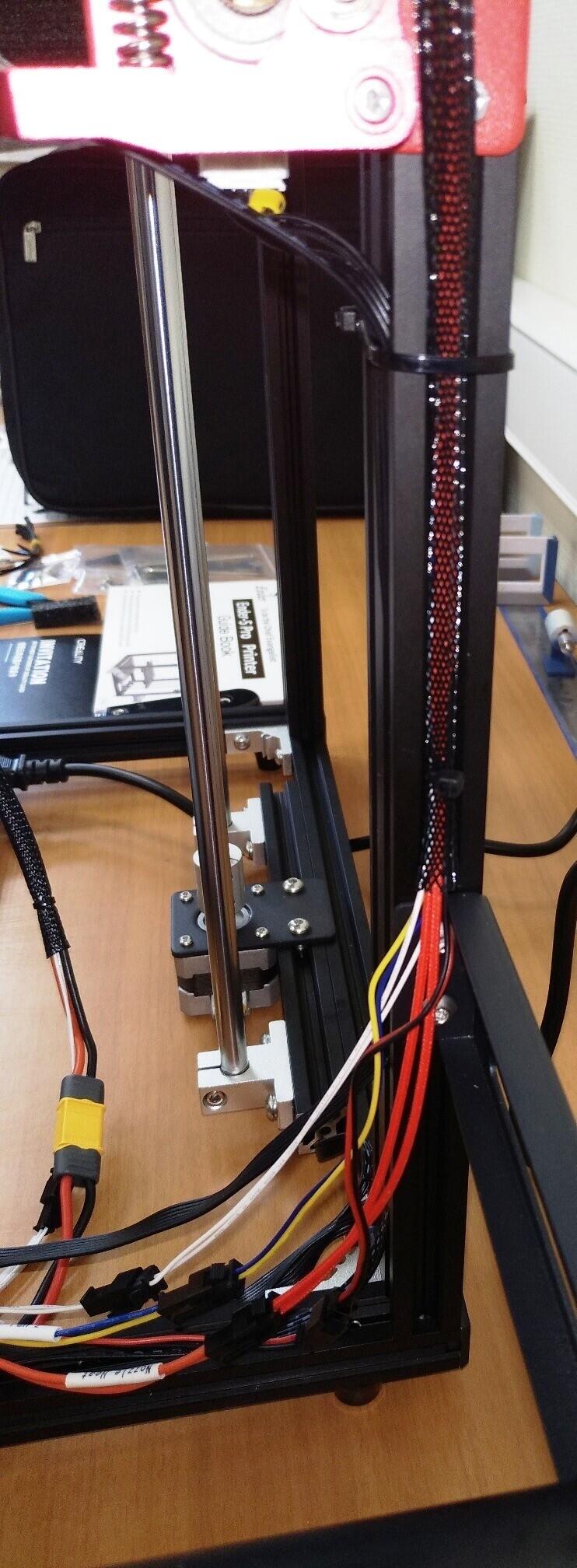

Еще один неприятный момент: провода коротковаты.

Логично было бы провода уложить вдоль профилей, но китайцы, видимо, сэкономили и теперь для адекватной укладки не хватает 15 см почти каждого провода. Шлейф на ось Z и концевики Y и Z удобно прячутся в паз профиля. Также провода к нагревательному столику нормальной длины. Остальные провода внатяг. Некрасиво. Кстати, в ранних обзорах длины проводов вполне достаточно.

Еще обратите внимание на фото выше: на блоке оси Z профили не имеют заглушек. Вот уж 4 дополнительных кусочка пластика можно было и положить в комплект.

Следующей неприятностью является кривой нагревательный столик. Холодный он вогнут в центре, а при нагревании начинает выгибаться. В ноябре 2020 года я собрал 7 Ender-3 Pro. Ситуация там ровно такая же, все столики вогнуты. При нагревании же они выпрямляются и для разных столиков одной и той же модели температура, при которой они становятся ровными, колеблется в пределах 50-60 градусов (то есть, основная температура для печати PLA). На комплектной microSD карте файлы-примеры для печати начинаются с плотика (raft). Как бы нам намекают, что плоскости на столике нам не стоит ожидать.

Подобрать температуру столика для конкретного принтера не составит проблем, достаточно лишь откалибровать его на 50 градусах по 4 точкам (над винтами настройки столика) и проверить центр. В центре расстояние больше – температуру стола повышаем; меньше – понижаем.

Кстати, гонять оси вручную значительно удобней, чем через меню. Для этого вынимаем разъемы с двигателей X и Y, вручную перемещаем оси в сторону концевиков до упора, в меню включаем парковку, ждем парковки оси Z и спокойно гоняем каретку до нужных точек сколько угодно раз. Не забудьте нагреть стол до рабочей температуры!

Но мы можем пойти другим путем: положить на столик стекло (или зеркало) нужного размера (в данном случае подойдет 235*235*4) и печатать уже на него с использованием адгезивного покрытия.

Стекло выровняет поверхность, а адгезив снизит требования к температуре столика. Кстати, столик вполне свободно разогревается до 110 градусов (по датчику) с установленным сверху стеклом. Под рукой стекла нужного размера не было, поставил для проверки от принтера побольше (зеркало 320х330х4).

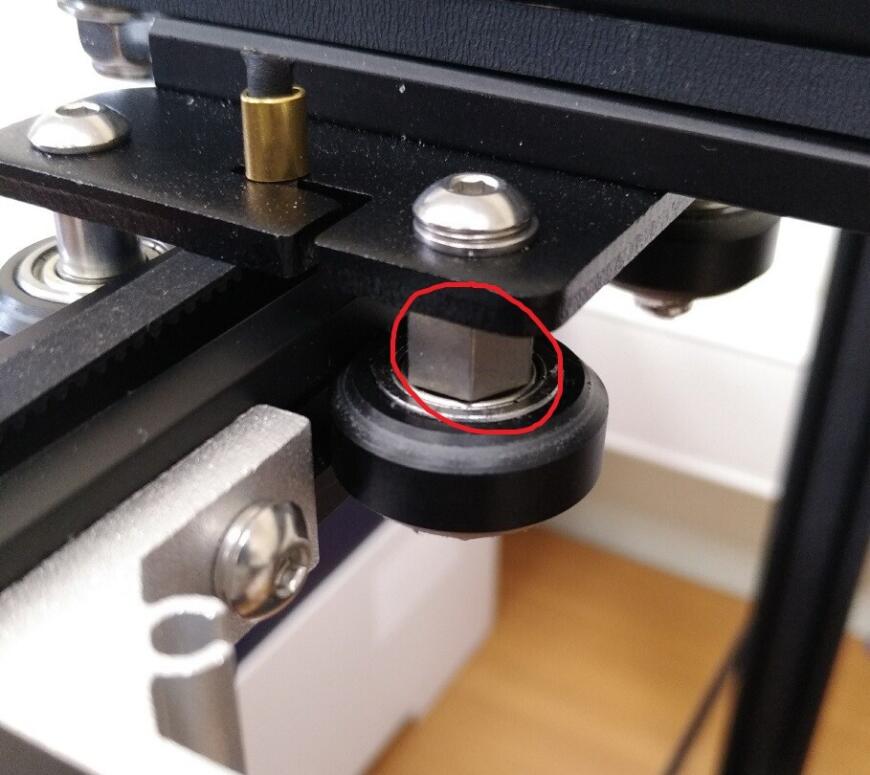

Наверняка большинство владельцев принтеров этой фирмы сталкивались с небольшой неравномерностью хода какой-либо из осей (тех, что перемещаются на роликах). Мне каждый раз хоть один да попадется. Как мне сказали в сервисе «Ролики – это расходник» и посоветовали слегка ослабить прижим роликов. Осуществляется это поворотом эксцентриковой гайки.

Достаточно слегка ослабить винт сверху и немного повернуть гайку комплектным ключом. Степень прижима проверяю, зафиксировав рукой один ролик (и всю ось) и вращая другой рукой ролик с другой стороны профиля (тот, что установлен на оси эксцентриковой гайки). Если ролик проскальзывает по профилю со значительным усилием или вовсе сил не хватает его провернуть – прижим слишком сильный. Если же ролик удается легко провернуть одним пальцем, то прижим недостаточен. Не забудьте затянуть верхний винт (без фанатизма, он тут не нужен).

Обычно этого достаточно, чтобы устранить заедания. При этом, скорее всего, внешние ролики будут проскальзывать значительно легче, чем внутренние. Можно заморочиться и ослабить винты крепления одной из кареток оси Y к балке оси X, настроить прижим и затянуть снова. Однако стоит учитывать, что в результате этого действия нарушится перпендикулярность оси Y относительно оси X.

Чтобы ролики приработались, нарисовал кубик на весь объем печати, порезал его под печать на высокой скорости, в одну стенку, без заполнения, слой 0,1 мм, температура на минимум, отключил экструдер (вынул разъем двигателя) и запустил печать. За ночь на роликах и профилях скопилось немного пыли. Думаю, «обкатка» прошла успешно, заеданий не замечено.

Поставив на печать уже нормальную модель, столкнулся с пропусками шагов.

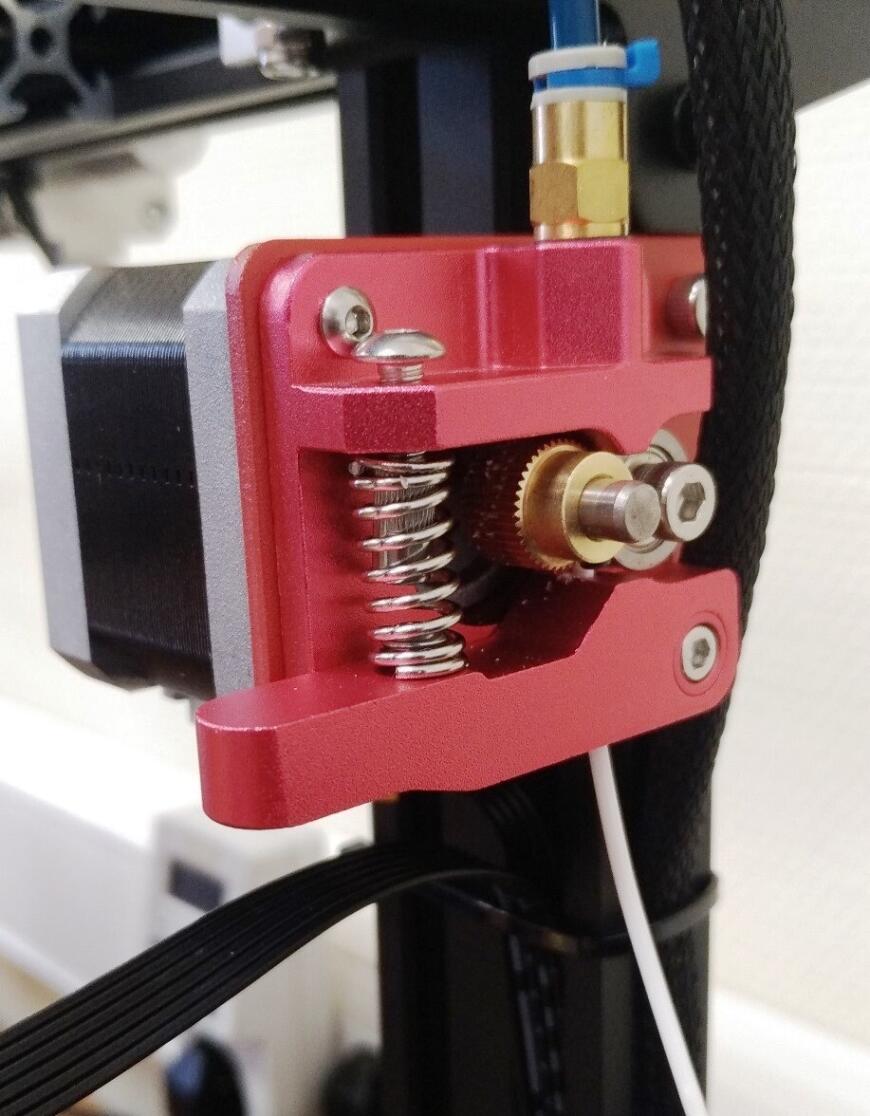

Пробовал повысить температуру, понизить скорость… Результат не удовлетворил. Вскрыл корпус (вот сюда влезать без навыка и знаний не рекомендую, поэтому фото процесса не прилагаю, а опытные ребята и так знают что, куда и как), измерил vRef на драйвере экструдера – 0,72V. На оси Х тоже 0,72V. Оси Y и Z настроены на примерно на 0,6V. Поскольку с перемещением по осям все в порядке, поднял напряжение до 0,9V только на драйвере экструдера. Радиатор на драйвере при этом имеет температуру в пределах нормы (теплый с учетом охлаждения), двигатель же экструдера после длительной работы едва теплый. Теперь печатает без проблем. А вообще предпочитаю подающий механизм редукционного типа.

Используемая пара Hot-End – Cold-End ничем особенным не выделяется, каретка та же, что и на Ender-3 с таким же слабым односторонним обдувом детали. При печати нависающих частей в стоковом варианте лучше их располагать свесами в сторону обдува модели, лучше пропечатаются. Рекомендую систему охлаждения заменить на двусторонний/круговой обдув.

Механизм подачи прутка снабжен винтом для регулировки прижима.

На обоих принтерах настроил минимальный прижим, иначе слишком сильно деформировался пруток. И это PLA! При печати ABS будет еще нормально, а вот более мягкими пластиками будет печатать проблематично. Учитывая прижимной ролик с канавкой, MK8 была бы в самый раз – и усилие на проталкивание развивает большее за счет меньшего диаметра, и канавка шестерни хоть немного, но уменьшает сплющивание прутка. К тому же заявлено, что трубка Bowden здесь установлена 1.9 мм +- 0,05 мм. Так что сильно деформированный пруток может и застрять. Обратите внимание, что этот абзац лишь мысли вслух. Шестерня МК8 сюда не подойдет из-за ее меньшего диаметра. Возможно, вместится МК7, но толку от нее будет не сильно больше, а может и вреда добавит (хорошую еще поискать, дороже будет, а дешевая будет хуже тянуть и точность подачи снизит).

На свой экспериментальный принтер я когда-то ставил MK8 весьма недешевую, заказывал из США. Так вот она имеет очень четкую накатку зубьев и плотную посадку на вал двигателя. Тянула как зверь, хотя до современного BMG недотягивает, поскольку у последнего захват двусторонний.

Что сразу замечаешь, когда начинается печать – практически отсутствующий звук перемещения осей. Принтер печатает действительно тихо. Не зря на материнской плате используется драйвера TMC2208. Теперь шум системы охлаждения полностью скрывает звук перемещений, с которым многие пытаются бороться разными способами, от демпферных прокладок между рамой и шаговым двигателем вплоть до установки принтера на бетонную плиту.

Принтеры новой поставки, в меню все стандартно, версия прошивки 1.1.6.3

Шаг настройки Babystep Z составляет 0,05 мм, что довольно много если печатать без плотика. Предпочитаю шаг 0,01 мм. На Ender-3 с подвижным по оси Y столом периодически сбивалась настройка стола – очень удобные барашки, которыми нагревательный стол настраивается, видимо от вибрации немного меняют свое положение, от чего следующая печать часто требует дополнительной настройки. Частично, для ленивых (вроде меня), эта проблема решается подстройкой Babystep Z. На Ender-5 же стол движется только по оси Z и с этой проблемой пока не сталкивался.

Непонятно, почему не сделают классическую настройку, когда нулевые координаты XY находятся в ближнем левом углу (на Ender-3 именно так). Не важно, что концевики установлены в правом дальнем углу. Что мешает использовать их в качестве концевиков максимального положения? Постоянно забываю в слайсере повернуть вид так, чтобы расположение модели на экране и на столе принтера было физически одинаковым. Зачем? Есть модели, за качеством печати которых нужно наблюдать и проблемной стороной лучше повернуть к оператору 3Д-принтера. Конечно это решается настройкой альтернативной прошивки.

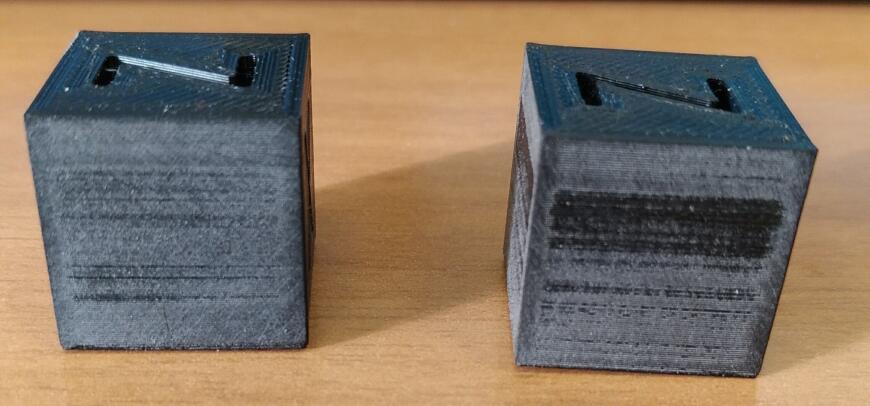

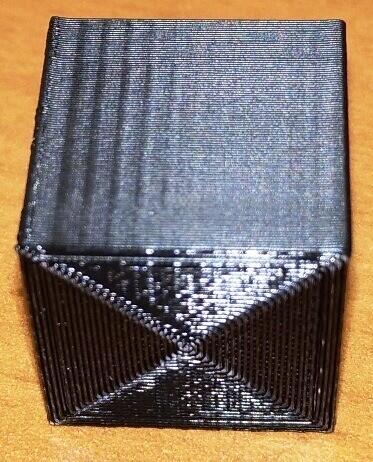

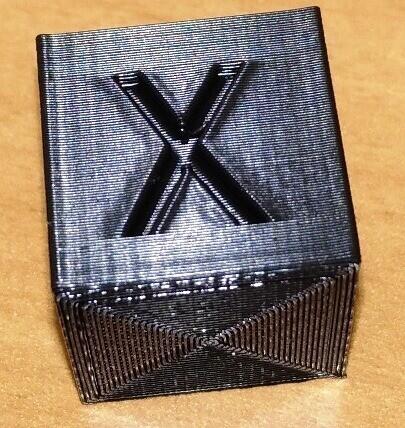

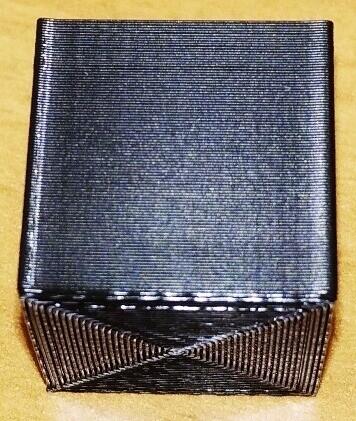

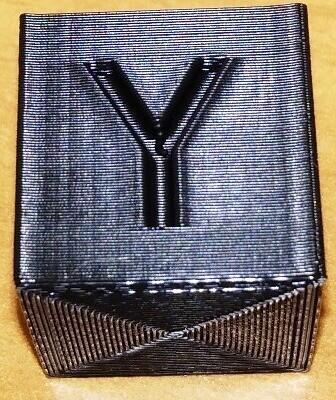

Ну и в конце несколько тестовых отпечатков. Они практически не отличаются по качеству для обоих принтеров после адекватной настройки. Слой 0,2, скорость 20-40 мм/с, на плотике (raft).

На боковых стенка видны волны. Учитывая весьма плавные в стоковой настройке прошивки ускорения, это, вероятно, следы перемещения ремня зубцами по обводным роликам (ленивцам). Недавно об этом была статья (предлагалось напечатать обойму для подшипника). Шкивы компания использует достаточно качественные, биений на валу не заметил, а форму зуба оценить на глаз и вовсе не представляется возможным. Закажу из Китая ленивцы с зубьями, возможно эффект волны исчезнет.

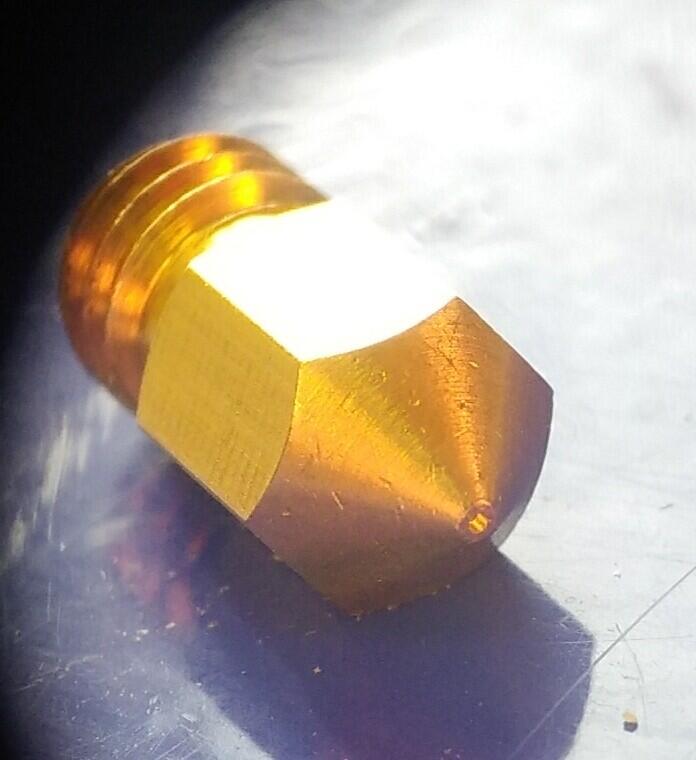

Еще скажу пару слов про используемые сопла. Вот так выглядит комплектное сопло 0,4 мм.

Обратите внимание, что длина канала составляет около 0,3-0,4 мм. Этого, я считаю, мало для хорошей работы ретракции (желательно в районе 1 мм). Увеличение длины канала повысит сопротивление прутка при экструзии, снизив максимальный объем подачи в единицу времени при той же температуре, но при этом ретракция будет отрабатывать значительно лучше.

Фото распечатки из демонстрационного файла на комплектной флешке.

Принтер получился интересный, при своей стоимости вполне качественно печатает. Кубическая рама позволяет организовать закрытый корпус. Если приложить руки посерьезней, можно расширить объем печати. Заменив Hot-End на вариант с цельнометаллическим термобарьером, появится возможность печатать АБС, нейлоном и прочими пластиками с высокой температурой плавления. Я использую в основном клоны E3D с цельнометаллическим термобарьером. Проблемы с ПЛА были только до момента установки достаточно мощного охлаждения радиатора (E3D рекомендует вентиляторы с потоком CF 5-6). Замена же системы обдува модели позволит печатать более крутые свесы без поддержек.

Принтер получился интересный, при своей стоимости вполне качественно печатает. Кубическая рама позволяет организовать закрытый корпус. Если приложить руки посерьезней, можно расширить объем печати. Заменив Hot-End на вариант с цельнометаллическим термобарьером, появится возможность печатать АБС, нейлоном и прочими пластиками с высокой температурой плавления. Я использую в основном клоны E3D с цельнометаллическим термобарьером. Проблемы с ПЛА были только до момента установки достаточно мощного охлаждения радиатора (E3D рекомендует вентиляторы с потоком CF 5-6). Замена же системы обдува модели позволит печатать более крутые свесы без поддержек.

Достоинства:

- рама ровная, достаточной жесткости;

- принтер поставляется предсобранными блоками;

- качественные шкивы;

- качественная упаковка;

- простота сборки;

- хороший стартовый комплект;

- печатает хорошо "из коробки", не требуя вложений;

- хороший потенциал для улучшения (исправляем недостатки).

Недостатки:

- замяты торцы верхней рамы, рекомендуется легкая доработка напильником;

- небольшой вобблинг ходового винта Z;

- непараллельность направляющих ходовому винту Z, требуется регулировка;

- линейные подшипники среднего качества, при возможности лучше заменить;

- гладкие ленивцы (позже проверю эту теорию, заменив на ленивцы с зубьями GT-2);

- нагревательный стол ровный только на определенной температуре;

- слабая система обдува модели;

- большой шаг Babystep Z;

- пружина механизма подачи прутка слишком жесткая, печатать мягкими прутками будет затруднительно;

- короткие провода;

Все выводы и рекомендации - мое субъективное мнение. Возможно что-то упустил. Прошу высказываться в комментариях.

Еще больше интересных статей

Адресная лента для отображения статусов 3Д принтера

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Выравнивание стола наждачной бумагой / шкуркой

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

G-CODE по-русски для 3D печати (Мини-справочник)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Пока решил сделать универсальн...

да ну кто нервничает, но ты сч...

Абс'ом любой принтер печатать....

Здравствуйте коллеги! Подскажи...

Катушка бамбулаб открылась во...

Здравствуйте!!! Прикупил по сл...

Ну или скажем, с какой ложной...