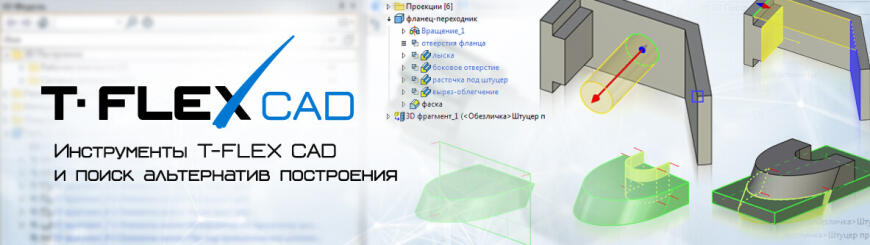

III. Инструменты T-FLEX CAD и поиск альтернатив построения

Друзья!

В завершение серии публикаций "Планирование и оптимизация порядка построения 3D модели" будут рассмотрены необходимые инструменты 3D моделирования в системе T-FLEX CAD и преимущества использования альтернативных способов построения. Данная информация будет особенно полезна новым пользователям T-FLEX CAD. В дополнение рекомендуем загрузить учебную версию T-FLEX CAD и изучить учебное пособие.

Материал подготовил Черанёв Иван, ведущий инженер-конструктор Отдела технологической подготовки производства ВСЗ. Вы можете ознакомиться с предыдущей статьей автора – «Автоматизация проектирования в судостроительном производстве с помощью САПР T-FLEX CAD на опыте Выборгского судостроительного завода».

Инструменты моделирования T-FLEX CAD

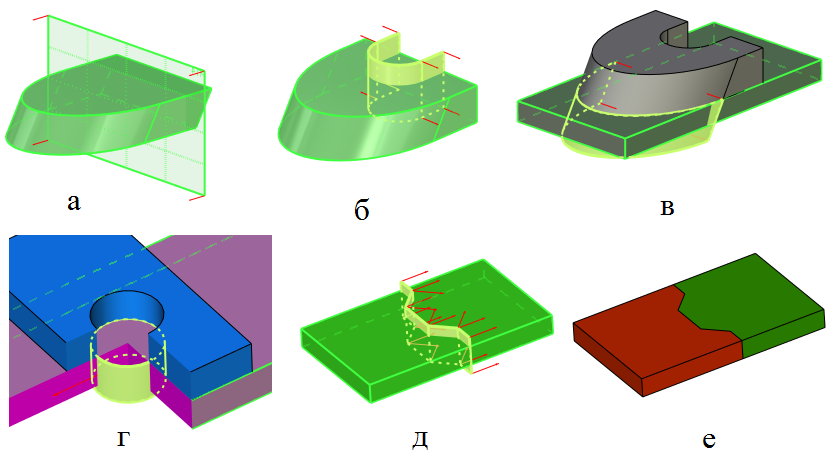

Начинать надо с операции выталкивания – это, пожалуй, основная «формообразующая» команда. Для её создания необходимо задать профиль, направление и длину. При этом можно руководствоваться разными способами задачи длины и направления. Самый простой из них - указать необходимую величину выталкивания. Направление при этом будет автоматически задано перпендикулярно плоскости, на которой начерчен 3D профиль (Рис.1, а). Помимо этого, длина выталкивания может задаваться с использованием уже созданной в модели геометрии: по ребру, по двум точкам (Рис.1, б, в соответственно) и т.д. Длина же выталкиваемого элемента будет соответствовать размерам привязочной геометрии (длине ребра, расстоянию между двумя точками) либо выравниваться по выбранной грани. Но в первую очередь такая привязка задаёт направление выталкивания, поэтому необходимо следить за тем, чтобы выбранная для привязки геометрия совпадала с нужным направлением. Еще получить требуемую длину можно выталкиванием до грани, точки (Рис.1, г, д) и др. элементов. Направление задаётся автоматически перпендикулярно плоскости 3D профиля (возможность задать направление вручную, конечно, сохраняется). Профиль выталкивания может быть задан также разными способами, кроме нарисованного 3D профиля можно использовать ребро, а также плоский 3D путь, отдельную линия 3D профиля и т.д. При использовании прямого ребра в качестве профиля необходимо обязательно задать направление выталкивания (любым способом) и длину, которая также может быть задана имеющейся геометрией. На Рис.1, е приведён пример выталкивания ребра перпендикулярно грани (жёлтой) до выбранной грани (синей). При этом получается тонкостенная поверхность (без толщины), чтобы создать её, можно использовать опцию придания тонкостенному элементу толщины (Рис.1, ж). В этом случае мы сможем получить нужную стенку, заполняющую весь проём, одной операцией и без рисования 3D профиля, что существенно сэкономит время. Точно так же можно выталкивать грани (Рис.1, з), при этом они выталкиваются полностью.

Рис. 1 - Различные способы создания выталкивания

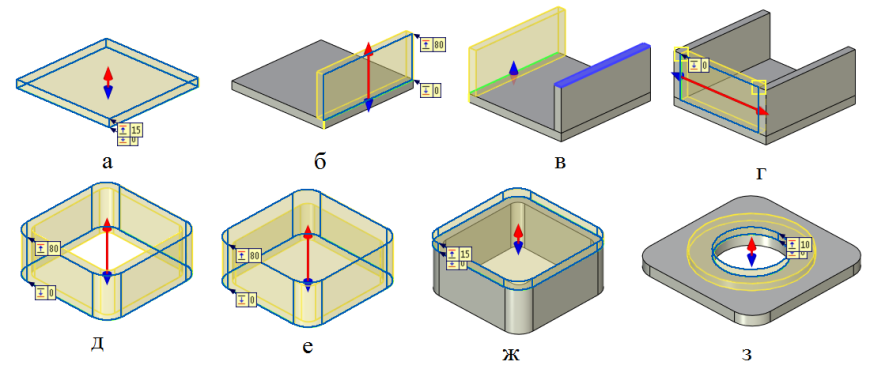

Использование опции «тонкостенный элемент» очень удобно при моделировании конструкций типа корпусов, коробов и т.п. с плоскими стенками. На Рис.2, а-г приведён пример построения такой модели. Сначала выталкивается дно (по 3D профилю), затем создаётся одна из его стенок путём выталкивания ребра на заданное расстояние, и вторая стенка (противоположная первой) выталкивается до верхней грани первой стенки, либо её можно построить с помощью симметрии. Третья и четвёртая стенки создаются выталкиванием вертикального ребра по двум точкам на внутренних сторонах элементов, тут тоже можно использовать симметрию. При таком способе построения используется всего один начерченный профиль и обеспечивается равенство высот всех стенок, а также соответствие их длин размерам основания. Таким образом, существенно экономится время и сохраняется конфигурация модели при изменении размеров.

Рис. 2 - Примеры использования тонкостенного элемента при выталкивании

В предыдущем примере конструкция сборная, и все стенки создаются по отдельности. Но с использованием тонкостенного элемента можно выталкивать и контуры (Рис.2, д), при том довольно сложные, как замкнутые, так и открытые. Так можно моделировать не только «коробки» и профильные трубы, но и листовые детали, упрощая 3D профили – вычерчивать контур только одной поверхности листовой детали. Кроме того, вместе с тонкостенным элементом можно автоматически создавать и дно (или крышку, Рис.2, е). Таким образом, одной операцией можно создать деталь типа стакан, корпус, крышка и т.п. В случаях, когда «крышка» должна быть отдельной (например, заглушка на торце профильной трубы), для экономии времени можно два раза использовать один и тот же 3D профиль: сначала для выталкивания трубы (с тонкостенным элементом), затем для выталкивания крышки (без тонкостенного элемента; Рис.2, ж). При этом экономится время и обеспечивается точное соответствие контура крышки профилю трубы. Ещё одним примером эффективного использования тонкостенного элемента можно считать создание шайб, бобышек и колец путём выталкивания кругового ребра отверстия в стенке (Рис.2, з). Длина выталкивания будет соответствовать высоте шайбы, а толщина тонкостенного элемента – ширине поверхности шайбы. Это лишь отдельные примеры того, как используя опции команды выталкивания, возможно оптимизировать построение модели и ускорить процесс моделирования. Так же при использовании команды можно создавать отступы по концам выталкивания, уклоны, фаски по кромкам.Аналогичные способы оптимизации моделирования есть и в других командах системы, точно так же тонкостенный элемент может использоваться в операции вращения, выталкивании по сечениям и по траектории.

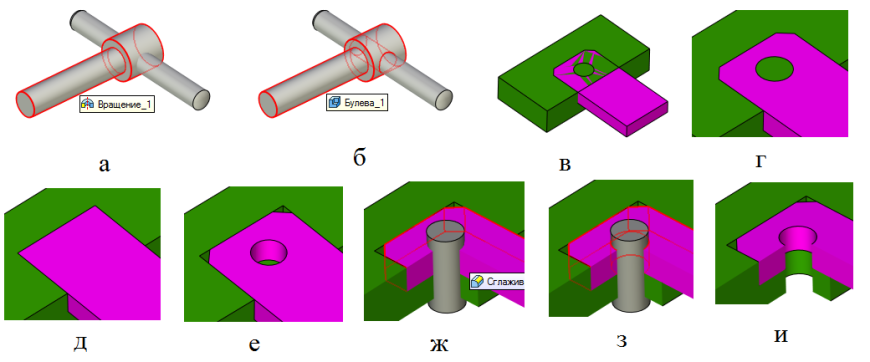

Вместе с «формообразующими» командами неразрывно используются и булевы операции (сложение, вычитания, пересечение), также имеющие свои особенности. Например, у операции вычитания есть очень полезная опция – «оставлять в сцене» для второго операнда. Она позволяет для получения вырезов в деталях (телах) использовать другие детали (тела), которые при этом должны оставаться в модели. Получаемый вырез будет полностью соответствовать по размерам сопрягаемой детали и автоматически перестраиваться при её изменении. В качестве примера на Рис.3, а-б показано создание отверстия под штифт в винте с помощью «вычитания» самого штифта. При этом штифт размещается в необходимом месте в сборке либо создаётся как второе тело. Для его привязки могут быть созданы дополнительные элементы, например, 3D узел в профиле для операции вращения на пересечении осей винта и штифта. При создании булевой операции вычитания с использованием опции «оставлять в сцене» для второго операнда (штифта) в винте появляется отверстие, а сам штифт остаётся в сборке. Упрощение работы достигается благодаря отсутствию необходимости в черчении профиля выреза и создания выталкивания. Чем сложнее геометрия сопрягаемых деталей, тем эффективнее будет использование этой опции.

Если требуемая форма выреза не должна точно совпадать с сопрягаемой деталью, то использование этой опции также возможно с некоторыми ограничениями, придётся изменить порядок построения модели. Для примера на Рис.3 в сопрягаемая деталь имеет отверстие и фаски, после булевой операции в зелёной детали мы также получим на месте отверстия фаски и выступ (Рис.3, г). Чтобы этого избежать, их необходимо создавать в сопрягаемых деталях после булевой операции (Рис.3, д-е). При этом необходимо прорабатывать порядок построения обеих деталей в связке друг с другом.

Рис. 3 - Примеры использования булевой операции вычитания

Опцию «оставлять в сцене» удобно также использовать при создании в разных телах (фрагментах) соосных отверстий, например, под крепёж. Для этого операция выталкивания (или вставка фрагмента) выреза создаётся с пересечением всех тел, в которых будут отверстия (Рис.3, ж), затем для первого из тел создаётся операция булева вычитания с использованием этой опции. Так в первом теле образуется отверстие, а «вырезаемое» тело сохраняется (Рис.3, з). Аналогично создаётся отверстие для второго тела (Рис.3, и), при этом опция либо используется, либо нет, в зависимости от того, нужно ли сохранить тело выреза. Булева операция в этом случае применяется к разным телам по отдельности, так как её применение сразу к двум телам приведёт к объединению тел.

В ряде случаев операцию булева вычитания (либо выталкивание до грани) эффективно заменяет операция отсечения. Она позволяет обрезать тело (фрагмент) по заданной геометрии, например, по плоскости (Рис. 4, а). Надо помнить, что рабочая плоскость бесконечная, и тело отсечётся по всем местам пересечения с этой плоскостью.

Рис. 4 - Примеры использования операции отсечения

Рис. 4 - Примеры использования операции отсечения

Также возможна обрезка по грани (Рис.4, б) или набору граней, причем выбранная геометрия должна полностью пересекать отсекаемое тело. Кроме того, можно использовать отсечение для обрезки одной детали по контуру второй, или получения отверстия по отверстию в смежной детали. Для этого сначала создаётся выталкивание тонкостенной поверхности по контуру детали (для этого можно создать, например, 3D путь по набору рёбер) или ребру отверстия, а затем по этой поверхности отсекается вторая деталь (Рис. 4, в, г). С использованием опции рассечения на два тела удобно моделировать детали, сопрягаемые по определённому профилю, используя при этом тело-заготовку (Рис.4, д-е). Для этого также необходимо построить тонкостенную поверхность по контуру сопряжения, в результате рассечения будет образовано два тела. Так же можно рассекать тело плоскостями. После выполнения операции отсечения тонкостенная поверхность (если она создавалась) останется в модели. Её необходимо скрыть, если далее она использоваться не будет.

Существуют и инструменты создания конкретных конструктивных элементов. В первую очередь это команда Отверстие, позволяющая создавать самые разнообразные отверстия, как гладкие, так и резьбовые, а также с фасками и цековками. Команда имеет много опций по настройке создаваемого отверстия, использует базу данных разных типов резьб и поддерживает создание массива отверстий по ранее созданному массиву 3D-узлов. Для создания отверстия необходима привязка к 3D-узлу, центру кругового ребра или к граням с заданием смещений. На Рис.5 приведены примеры отверстий, создаваемых данной командой. Также могут создаваться целые массивы отверстий, для этого нужно предварительно создать массив 3D узлов по местам расположения отверстий. Использование этой команды позволяет экономить много времени и не заниматься поиском в справочниках диаметров отверстий под нарезание резьбы.

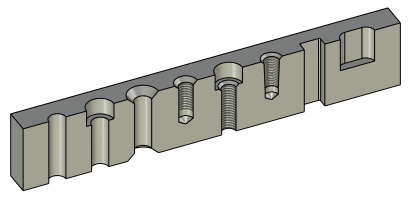

Кроме команды создания отверстия имеется целая библиотека типовых конструктивных элементов (проточек, канавок, шлицев и т.д.), позволяющая облегчить создание модели. Библиотека доступна через окно «Меню документов», конструктивные элементы вставляются в модель как фрагменты с привязкой по имеющейся геометрии.

Рис.5 - Пример отверстий

На Рис.6 показан пример модели, созданной только с помощью этой библиотеки (деталь немного упрощена, обратите внимание: 3D построения не выполнялись вообще, СК создаются автоматически при вставке, а каждый использованный фрагмент остаётся доступным для редактирования через дерево построения). Размеры стандартных конструктивных элементов соответствуют ГОСТ, что также снимает необходимость в поиске данных. Этот способ моделирования применим в первую очередь именно к телам вращения, так как элементы в них легче (и чаще) стандартизируются. Стоит учесть, что пользователь имеет возможность создать для себя свою аналогичную библиотеку типовых элементов, от примитивных моделей, типа прямоугольных стенок, до сложных, например, заготовок под корпус редуктора.

Рис. 6 - Пример модели, построенной из типовых конструктивных элементов

Ускорению работы существенно способствуют и команды копирования геометрии – создание симметрий, массивов и копий. Они тоже имеют свои особенности, например, их можно применить не только к телам, но и к 3D построениям. Операция симметрии позволяет не только создавать зеркальную копию, но и удалять исходную (переносить с зеркальным отображением), опция полезна, например, при создании в одной модели двух зеркальных вариантов, и, если отображение правого/левого варианта управляется переменной. В зависимости от способа создания могут получатся разные массивы – линейные, круговые, по точкам и т.д. Операция создания копии отличается двумя особенностями: создание всего одной копии и возможность повернуть копию относительно оригинала при пользовании в качестве привязок двух систем координат (за счёт ориентации системы координат и производится поворот копии).

Это был очень краткий обзор имеющихся в системе инструментов моделирования. Кроме описанных способов оптимизации моделирования существуют и другие возможности упростить и ускорить построение модели, они могут открываться пользователю по мере набирания опыта работы с системой.

Использование альтернативных способов построения

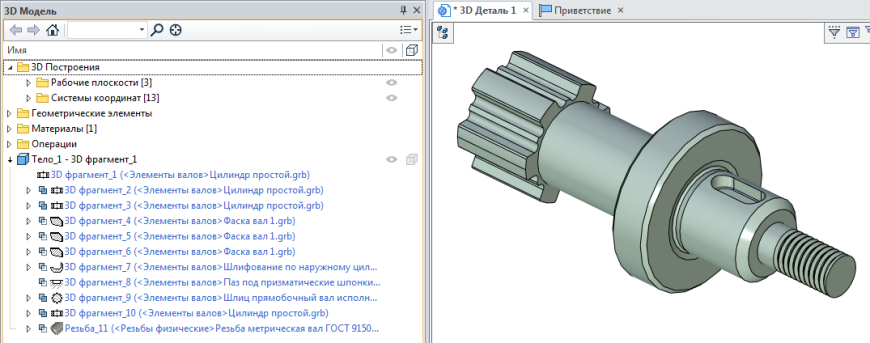

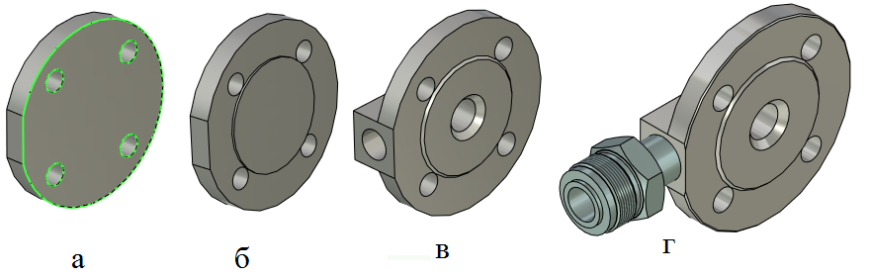

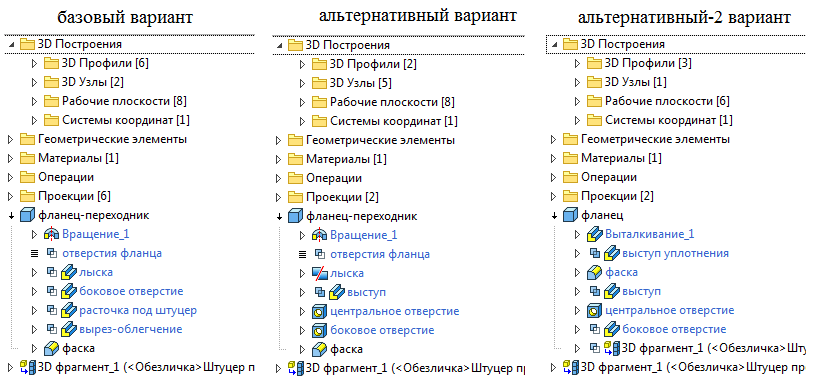

Изучив некоторые способы оптимизации моделирования, попробуем пересмотреть порядок построения модели фланца-переходника (Рис.10), разработав для неё альтернативный способ построения модели. Оптимизация будет направлена на уменьшение количества 3D-профилей (личные предпочтения автора), их упрощение и более широкое использование вспомогательной геометрии (плоскостей и 3D узлов).

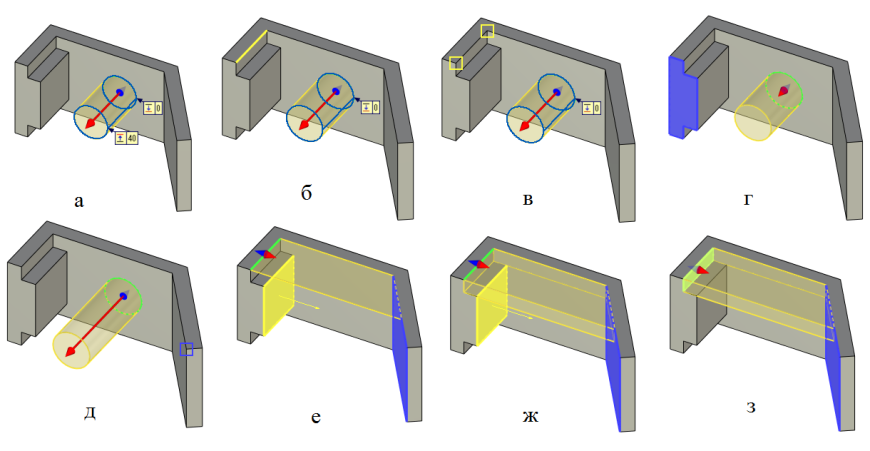

Для начала немного переосмыслим геометрию детали – то, что в «базовой технологии» считалось вырезом для облегчения (и получалось так же с помощью вырезания) представим, как прямоугольный выступ на задней стороне, и будем строить его уже «наращиванием». Такое изменение отношения к геометрии позволяет по-иному спланировать порядок построения модели. Моделирование начинается тоже с операции вращения, но при этом создаётся только сам фланец, без выступа на задней стороне (Рис.7,а). Так же из данной операции исключается центральное отверстие, оно будет строиться отдельно. Затем во фланце создается группа концентрических отверстий (Рис.7, б), как и в «базовой» технологии (выталкивание тела одного отверстия – круговой массив этих тел – булево вычитание). Либо можно создать массив 3D-узлов, и строить командой «отверстие» сразу массив отверстий.

Рис. 7 - Альтернативный порядок построения модели фланца-переходника

Затем необходимо определить взаимосвязи между остальными элементами модели:

- центральное глухое отверстие невозможно создать, пока не создан выступ на задней стороне фланца;

- радиальное отверстие невозможно создать, пока не создан выступ на задней стороне фланца и лыска. Ещё желательно наличие центрального отверстия (в зависимости от способа создания радиального отверстия);

- чтобы ширина выступа строго соответствовала ширине лыски, необходимо создание сначала лыски, а затем выступа (можно, конечно, и наоборот).

То есть получаем следующий порядок построения: лыска – выступ на задней стороне фланца – центральное отверстие – радиальное отверстие. При этом надо обратить внимание на то, что лыска уже не рассматривается в качестве «переменного» элемента, как в первом варианте. Здесь на её наличие завязывается построение части модели, и, в случае исключения лыски из конструкции детали, порядок построения придётся пересматривать.

Для создания лыски будем использовать отсечение по плоскости. При этом, чтобы ширина лыски всегда была равна 40 мм, отсекающую плоскость необходимо строить по точке, лежащей на круговом ребре фланца на расстоянии 20 мм от горизонтальной плоскости симметрии фланца. Для этого создаётся рабочая плоскость со смещением 20 мм от горизонтальной плоскости и 3D узел на пересечении кругового ребра с этой плоскостью (Рис.7, в, г).

Выступ на задней стороне необходимо строить выталкиванием, но это можно сделать и без черчения 3D профиля. Для выталкивания можно использовать ребро лыски, при этом мы гарантированно получаем равенство ширины лыски и выступа. Так как по исходному условию диаметр фланца может меняться, нам необходима привязка, которая будет обеспечивать изменение длины выталкивания и необходимый отступ торца выступа от плоскости симметрии (чтобы центральное отверстие гарантированно было закрыто этим выступом). Для этого создаётся плоскость, параллельная вертикальной осевой плоскости с необходимым смещением, выталкивание ребра производится до этой плоскости (Рис.7, д; после булевого сложения – Рис.7, е). Её можно использовать и для задания направления выталкивания.

Центральное отверстие создаётся командой «отверстие» – её редактирование в дальнейшем может быть гораздо удобнее редактирования 3D-профиля. Для привязки отверстия предварительно создаётся 3D-узел в центре кругового ребра торца (Рис.7, ж), он может быть создан при рисовании 3D профиля для операции вращения.

Аналогично создаётся боковое (радиальное) отверстие. 3D узел для него строится на пересечении плоской грани лыски, горизонтальной плоскости симметрии и плоскости, средней между двумя торцами (опция «построить РП между двумя РП»). Отверстие создаётся сразу с расточкой (ступенчатое), а глубина задаётся способом «до следующей грани» с включенной опцией «учесть неплоские грани» (при этом оно гарантировано выходит в центральное отверстие; Рис.7, з).

В завершение остаётся выполнить фаску на наружном диаметре фланца и вставить фрагмент штуцера (Рис.7, и). В целом, этот вариант построения модели не так уж сильно отличается от «базового». Сравнение способов построения (по дереву построения модели) приведено на Рис.9. Количество «формообразующих» операций осталось прежним, но намного меньше стало 3D профилей, и соответственно, проекций (они создаются автоматически при начале черчения на грани). Число рабочих плоскостей тоже равно, но в первом варианте они автоматически создавались на гранях (при черчении 3D профилей), а во втором варианте плоскости использовались для необходимых геометрических построений.

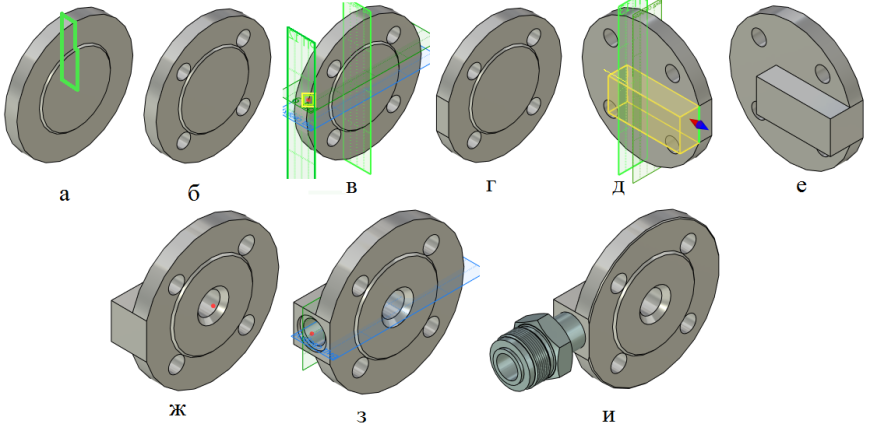

Порядок построения этой модели можно изменить более радикально, по-другому сгруппировав элементы детали. Если рассмотреть профиль вращения во втором варианте (Рис.7, а), то видно, он довольно простой. Строится плоский диск с небольшим выступом, вращать такие простые профили особого смысла нет, если вместо этого применимо выталкивание. Также видно, что и концентрические отверстия фланца, и лыску можно получить одной операцией выталкивания вместе с наружной поверхностью фланца, поэтому в варианте «альтернативный-2» первой операцией будет именно выталкивание (без учёта выступа на задней стороне, не со стороны уплотнения, Рис.8, а). Здесь стоит обратить внимание на отверстия, если их количество не меняется при изменении диаметра фланца (а он, по условию переменный), то никаких проблем не будет. А если количество отверстий может изменяться, то их всё же лучше выполнять отдельно (массивом) от наружного контура.

Рис. 8 - «Альтернативный-2» порядок построения модели фланца-переходника (фрагменты)

Выступ на торце фланца построим отдельно с булевой операцией сложения. Сразу же можно сделать фаску на этом выступе, она ничему не помешает, так как дальнейших построений на этих поверхностях не будет (Рис.8, б). Наличие уплотнительного выступа снижает оптимальность такого порядка построения модели, гораздо лучше он бы подошёл к фланцу с плоским торцом.

Рис.9 - Сравнение способов построения модели по дереву построения

Построение выступа на задней стороне и центрального отверстия оставим, как во втором варианте (Рис.17, д-ж), боковое отверстие сделаем, как в первом - выталкиванием, но не ступенчатым и без расточки (Рис.8, в; выталкивание используем потому, что отверстие получается простое). Её сделаем прямо по модели штуцера – вставляем его как фрагмент с нужным заглублением (на глубину расточки) и вычитаем булевой операцией, оставляя в сцене (Рис.8, г). Такой способ обеспечивает соответствие расточки размеру штуцера. Это важно при его изменении, например, в случае добавления новых вариантов переходника под другие соединительные размеры технологического рукава. В данном построении это оправдано, так как модель фланца отдельно от штуцера использовать не планируется. Но обязательно проверяем, чтобы отверстие в штуцере не было больше бокового отверстия во фланце, и чтобы на торце штуцера не было фасок.В целом третий вариант отличается предельно «нагруженной» первой операцией и зависимостью от модели штуцера (в первых двух вариантах геометрия переходника от него не зависела).

Вариантов построения этой модели, как и любой другой модели вообще, можно придумать ещё много. Каждый из них имеет свои преимущества и недостатки, а также может накладывать определённые ограничения. Если перед началом построения модели проработать разные варианты, то всегда можно получить наиболее оптимальную «технологию», в том числе как результат совмещения нескольких. Оптимальность способа построения определяется в том числе и личными предпочтениями пользователя, но, чтобы их сформировать, необходимо попробовать разные приёмы моделирования и выбрать из них те, которые для него будут более предпочтительными. В конечном итоге повышение эффективности работы с системой может быть достигнуто именно за счёт выбора пользователем наиболее удобного для себя способа моделирования разных конструкций. Целью этой статьи и было побуждение начинающих пользователей САПР к более внимательному изучению базовых инструментов и их возможностей, и если её изучение позволит читателю расширить используемый функционал, то цель можно считать достигнутой.

Загрузка бесплатной учебной версии T-FLEX CAD 17

Еще больше интересных статей

Стендовая модель АПЛ проекта 949А в масштабе 1:144

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Идея этого проекта родилась не из...

Растопыриватель

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Книга для конструкторов, проектирующих для FDM

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Хочу представить новую книгу по FDM 3D-печати. Книга может быть полез...

Комментарии и вопросы

Зачем такие сложности? Moonrak...

Если дерево теплее и много раб...

Пробиться через все слои абстр...

Всем привет! Кто имел дело с д...

Особо заметно такое случается...

Вопрос вот такой неспешно соби...

Вопрос вот такой неспешно соби...