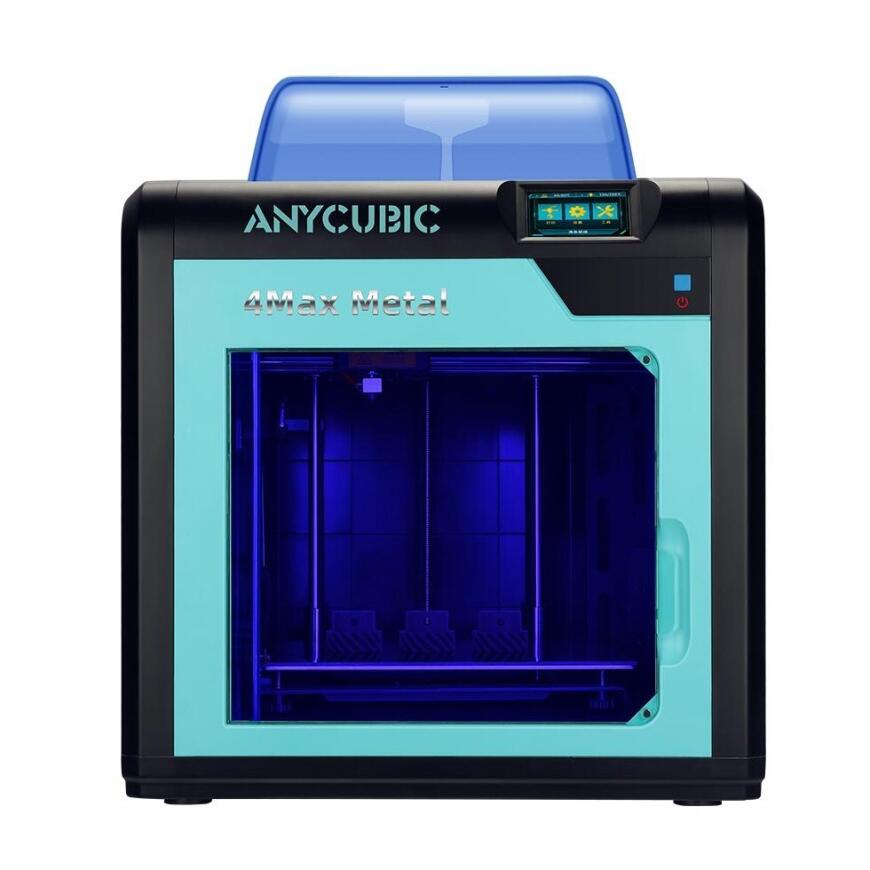

Обзор 3D-принтера Anycubic 4Max Metal

Top 3D Shop приветствует вас! Сегодняшний обзор посвящен новинке Anycubic — FDM-принтеру 4Max Metal, созданному для печати металлических изделий. Вы познакомитесь с техническим характеристиками модели, материалом для печати, требованиями к постобработке изделий.

О компании Anycubic

Источник: anycubic.com

Китайский производитель Anycubic заявил о себе на рынке аддитивных технологий в 2015 году. Всего пять лет понадобилось молодой компании, чтобы войти в топ китайских производителей оборудования для трехмерной печати.

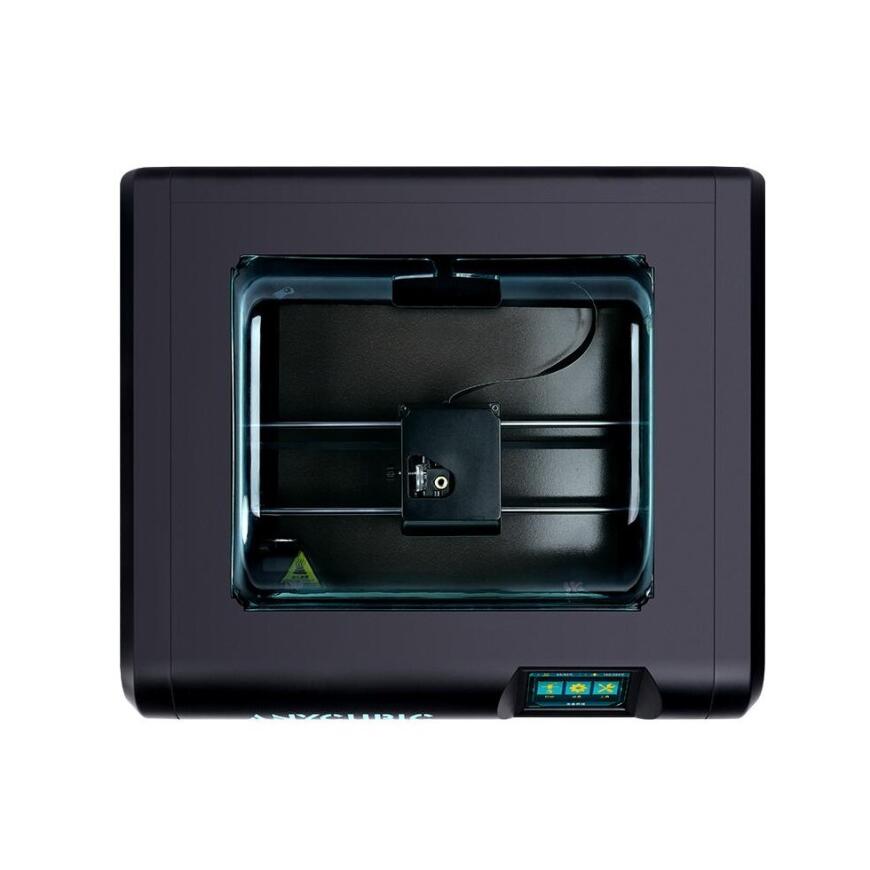

3D-принтер Anycubic 4Max Metal

Anycubic 4Max Metal создан на базе устройства 4Max Pro и оптимизирован для работы с наполненными металлическим порошком филаментами. Такие материалы достаточно абразивны, поэтому требуют особенных конструктивных решений для экструдера и механизма подачи нити.

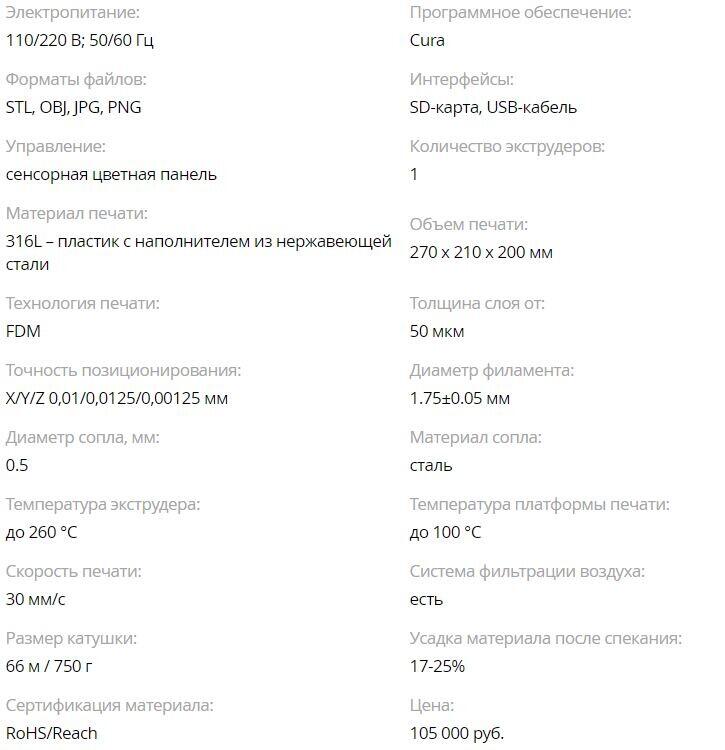

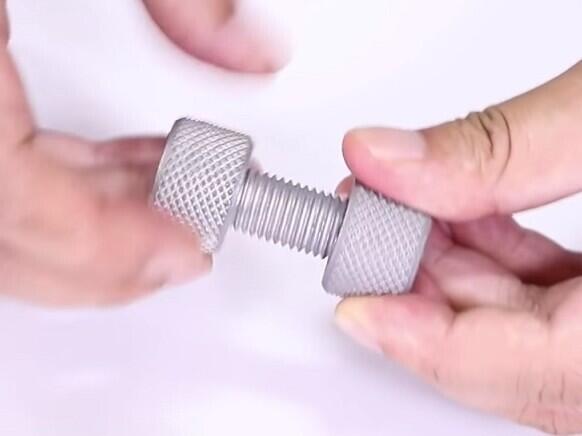

Anycubic, совместно с Uprise3D, разработали нить 316L ø1,75 мм, наполненную пудрой из нержавеющей стали. При создании проектов для печати этим материалом следует учесть, что готовые изделия имеют усадку в диапазоне 17-25%.

Постобработка принтов из этого филамента состоит из двух этапов:

- Испарение из готового изделия связующего пластика, путем нагрева в термошкафу. Процесс занимает от четырех до шести часов и требует нагрева изделия от 100-140 до 200°C.

- Спекание при температуре 1500-1550 градусов по Цельсию в аргоновой или азотной среде, для придания объекту необходимых механических характеристик.

Для этих процедур потребуется печь для синтеринга — в ней происходит спекание частиц металла, термобокс для дебиндинга, в котором испаряются связующие материалы. Оборудование необходимо приобретать дополнительно.

Технические характеристики Anycubic 4Max Metal

Цена действительна на момент написания статьи, актуальную цену смотрите по ссылке ниже.

Заказать или получить консультацию.

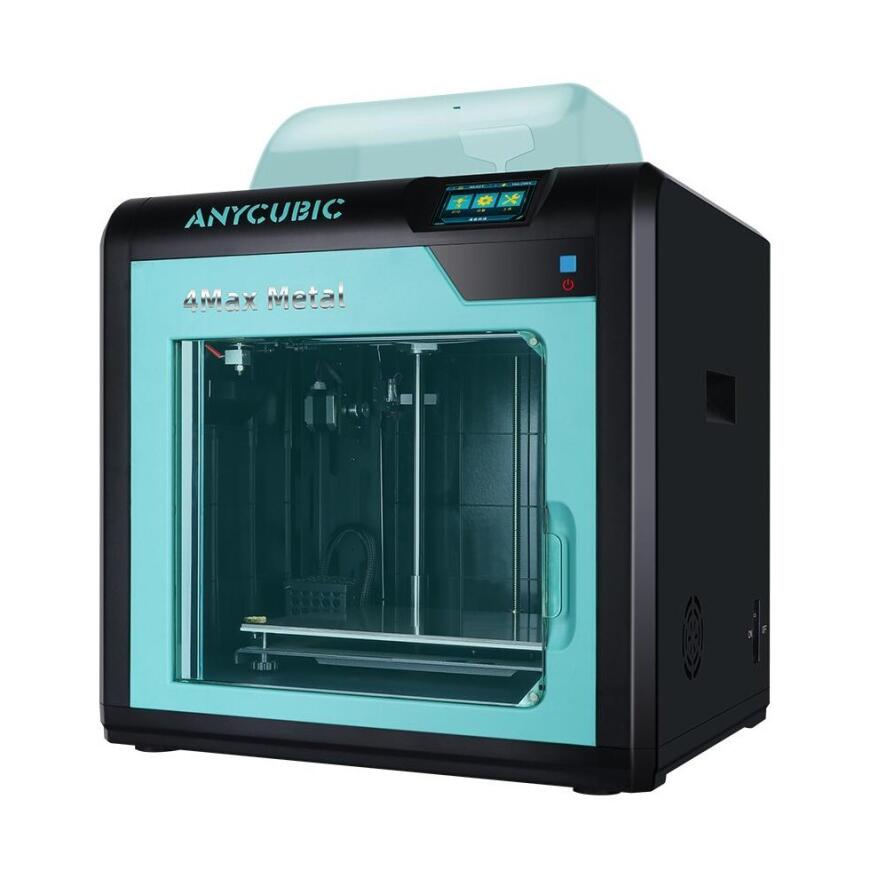

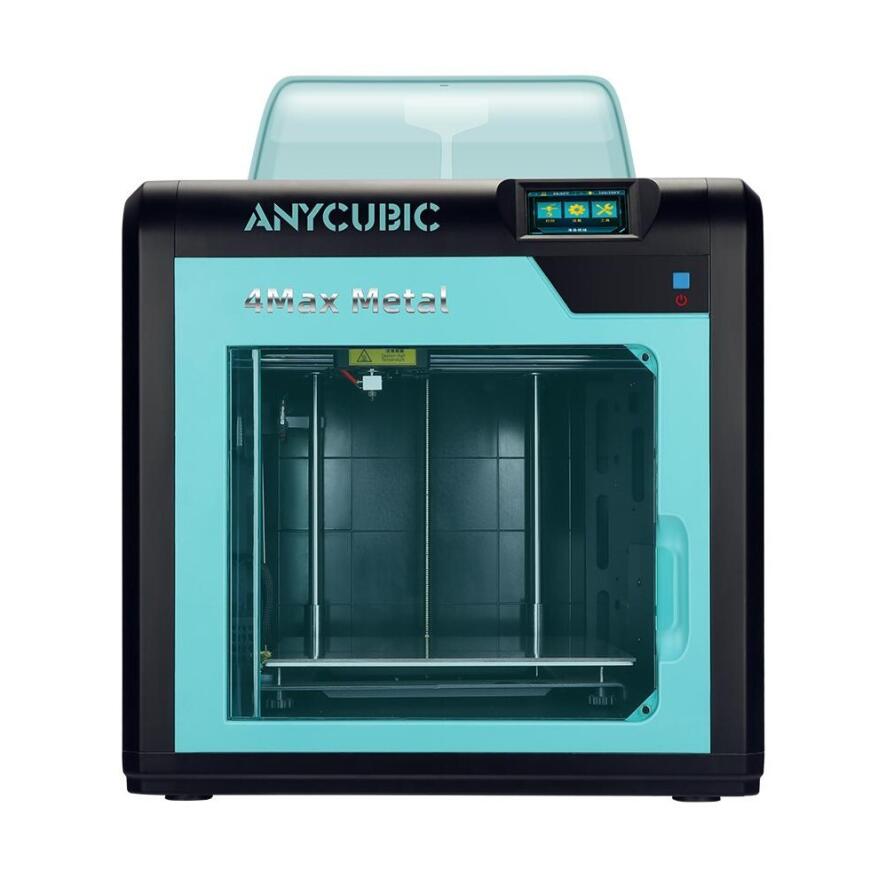

Конструктивные особенности

Размер рабочей камеры Anycubic 4Max Metal по осям Y и Z меньше на 0,05 см, чем у 4Max Pro, и составляет – 27*21*20 см. Закрытый корпус поддерживает необходимую для печати материалом 316L рабочую температуру.

Платформа подогревается до 100 градусов Цельсия, покрыта специальным материалом для лучшей адгезии. Система фиксации платформы на принтере позволяет беспрепятственно и быстро снимать ее с корпуса. Автоматическое выравнивание не предусмотрено.

Печатающая головка и стальное сопло ø 0,5 мм оптимизированы для работы с абразивным материалом. Система фильтрации поглощает специфические запахи. Для очистки сопла, на рабочей платформе установлена щетка из латуни. В инструкции по эксплуатации разработчик рекомендует проводить очистку перед каждой новой задачей, очистка делается автоматически, для чего ее надо задать в файле g-кода.

Преимущества и недостатки

Преимущества:

- печать металлических изделий;

- подогреваемая рабочая платформа;

- полностью закрытая камера печати;

Недостатки:

- потребность в дополнительном оборудовании для удаления связующего пластика и спекания частиц металла;

- отсутствие автоматического выравнивания рабочей платформы.

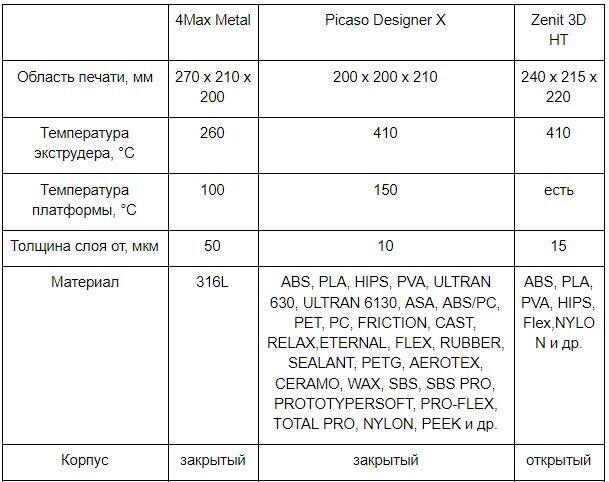

Сравнение с конкурентами

Цена 4Max Metal — 105 000 руб; Picaso Designer X — 149 000 руб, Zenit 3D HT — 101 000 руб.

Цены актуальны на момент написания обзора, действующие цены уточняйте по ссылкам.

Для печати абразивным пластиком, в принтере Picaso Designer X предусмотрено дополнительное сменное сопло ø 0,5 мм. Designer X имеет меньший объем печати, но превосходит Anycubic 4Max Metal по точности и функциональности, за счет большего разогрева платформы и печатающей головки.

Суть выбора: высокая точность, при меньшей рабочей камере возможности печатать широким спектром расходных материалов — Designer X, или больший рабочий объем, плюс печать специальными материалами с металлическим наполнением — 4Max Metal.

Конструкция Zenit 3D HT также предусматривает замену сопла для печати нитями с металлической пудрой, однако открытый корпус значительно сужает ряд подходящих материалов.

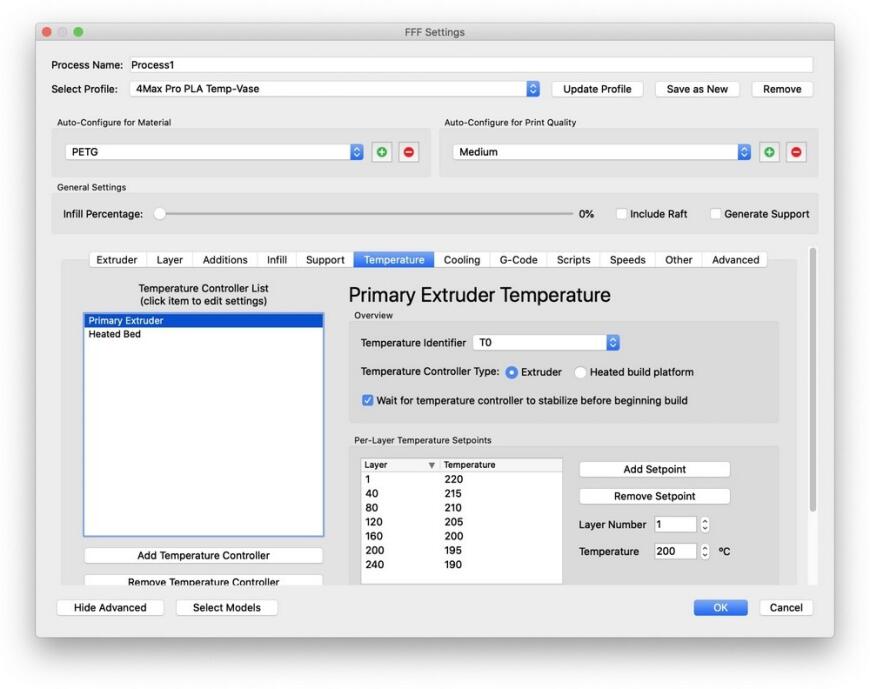

Программное обеспечение

Источник: wishqatar.org

Принтер работает при поддержке Cura – одного из самых распространенных и прогрессивных слайсеров. Кьюра предлагает большое количество готовых настроек для работы с множеством материалов и печатающих устройств.

Образцы печати

Итоги

Anycubic 4Max Metal – бюджетный 3D-принтер для изготовления металлических изделий. Из-за слабо предсказуемой усадки материала во время следующих за печатью операций, FDM-принтерам сложно соревноваться в точности печати металлами с принтерами, которые работают непосредственно с металлическим порошком, но их главное преимущество в этой области — серьезная разница в цене. Недорогой и простой в использовании 4Max Metal с дешевыми расходными материалами будет отличным решением задач, в которых высокая точность менее важна, чем доступность.

Купите уникальный бюджетный Anycubic 4Max Metal в Top 3D Shop — получите оригинальное оборудование с официальной гарантией, отзывчивой технической поддержкой и сервисом.

Еще больше интересных статей

Обзор 3D-принтера Snapmaker U1: цветная 3D-печать — это легко!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

После обзора Дмитрия мне стало интересно пощупать новинку от Snapmaker...

Creality Sermoon P1 — автономный 3D сканер профессионального уровня. Технический обзор от 3DTool

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Разбираем возможности профессиона...

Как тестировщик принтер покупал

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

мы на 2 шага впереди тебяеще....

Я вообще хз зачем ты пытаешься...

Спасибо!

При печати первые слои детали...

Принтер 3D Ender. Заменил сопл...

Доброго времени суток читающим...

Принтер приобрел недавно, пару...