Срезал угол: сделал тумбу со скругленными углами

Вообще, меня давно мучает вопрос, как так выходит, что люди, существа без острых углов, постоянно клепают все с острыми углами. Есть теория, что это из-за какой-то страсти к самоистязанию, но бред, наверное. Не может же нормальный человек получать удовольствие от постоянных ссадин. Короче, когда встал вопрос о тумбе под телевизор, резюме было такое: углы должны быть круглые, и точка.

Предыстория вопроса простая. Сначала телевизор висел на фиксированном кронштейне пониже, чтобы создавать эффект камина с роликом камина из YouTube. Мне это нравилось, но я тут не один. Пришлось перевесить на подвижный кронштейн повыше. Но старый я снимать не стал: во-первых, все равно отверстия останутся, во-вторых, это прекрасный кронштейн для тумбы под телевизор.

Осталась малость: сделать тумбу со скругленными краями. Нормальные люди, как мы понимаем, делают такие вещи из гнутой фанеры. Есть еще экзотический вариант фрезеровать и клеить массив, но это прям вообще фантастика. Опять же, изготовление обоими способами в домашних условиях представляется малореальным.

Но тумбочку, да еще не очень дорого, хотелось, поэтому я стал думать, как приспособить к этому делу принтер. Идея была простая: делаю из ЛДСП обычный каркас, но за вычетом углов. А вот сами углы печатаю на принтере и как-нибудь креплю к каркасу.

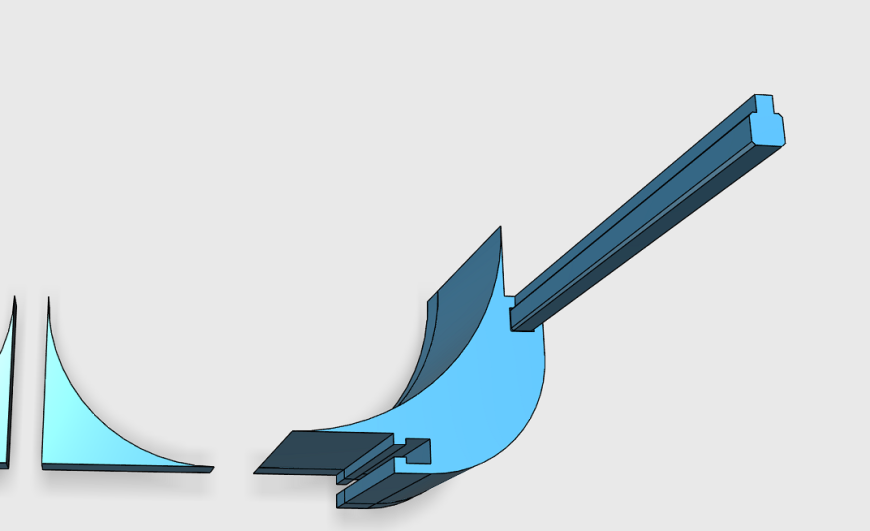

Самая первая версия базировалась на моем любимом способе печати в режиме вазы. Но тут есть минус. В этом режиме не сделать крепежные отверстия. Поэтому я провел эксперимент с замком. И в процессе у меня возникли сомнения, что получится сделать достаточно точный и прочный замок шириной не более 8-10 мм, да еще с креплением в торец 16 мм ЛДСП.

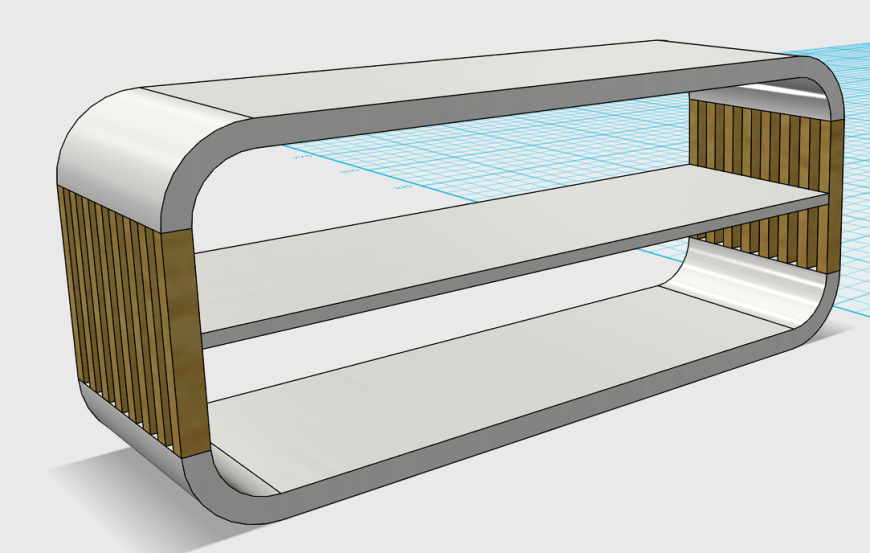

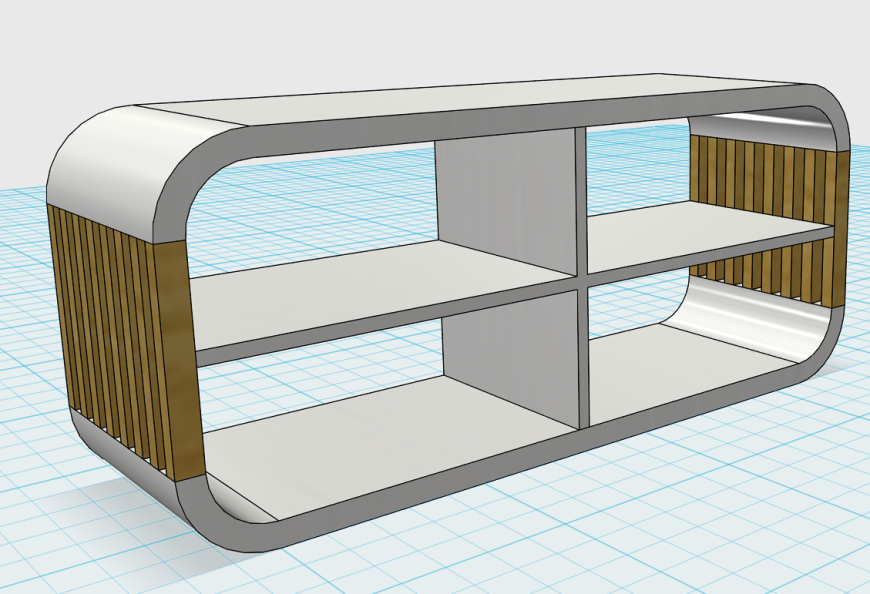

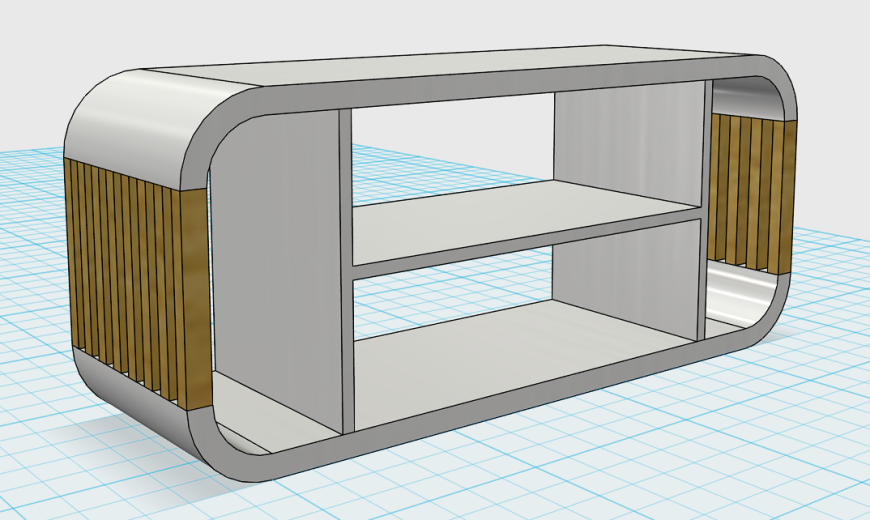

Поэтому я перешел к второй идее. Для начала добавил к ЛДСП деревянные рейки и представил жюри три варианта дизайна на выбор.

Архнадзор выбрал третий вариант с Н-образным каркасом, что меня очень устроило, поскольку хоть я сопромат не учил, было ощущение, что это самая прочная и одновременно наименее капризная в сборке конструкция. В первую очередь потому, что ответные части кронштейна здесь будут крепиться к вертикальным ребрам, которые станут несущими.

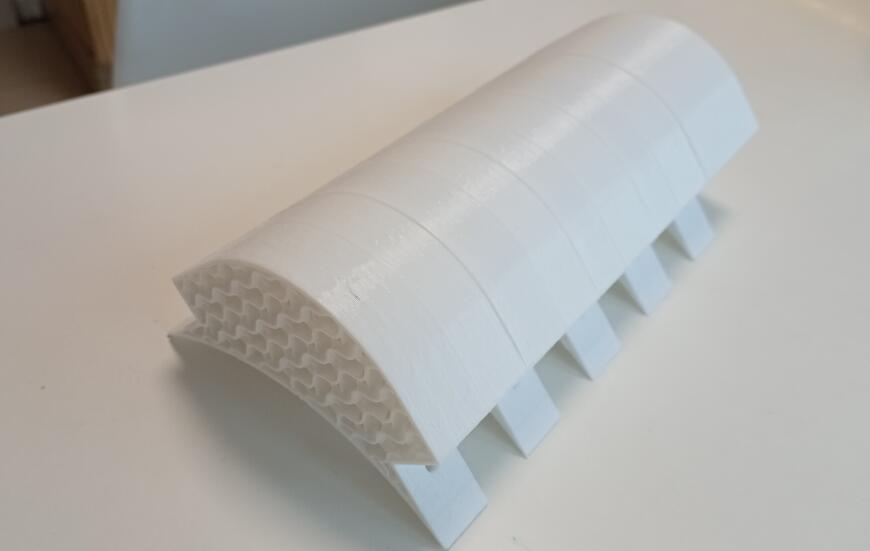

В свою очередь, боковины, в том числе и печатные детали, здесь исполняют исключительно декоративную роль и не нуждаются в высокой прочности. Сказано - сделано. Нарисовал уголки и приступил к печати. После тестовой печати очередного варианта угла я понял, что сплошная лицевая поверхность - плохая идея. Прежде всего потому, что виден рисунок печати, а еще лучше видны огрехи из-за неровностей стола - где-то клей, где-то фрагменты стекла вырваны.

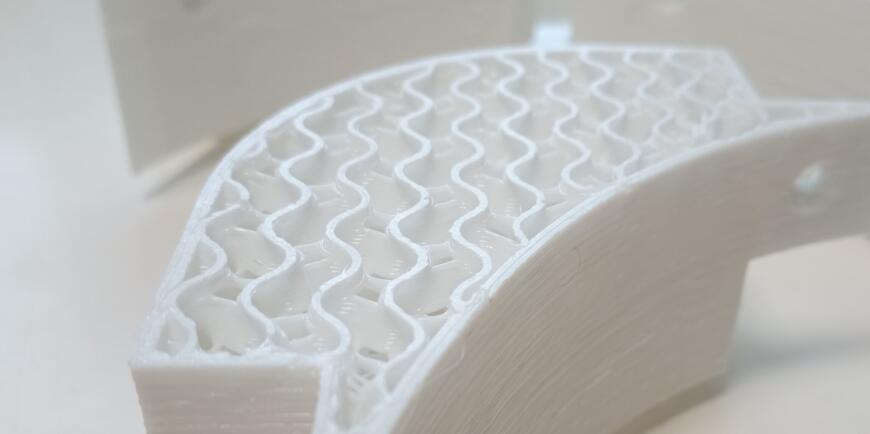

По этой причине я решил отказаться от печати верха и низа, компенсировав это каким-нибудь более-менее симпатичным вариантом заполнения. После придирчивого разглядывания возможностей Cura, остановился на экзотическом Gyroid, который и правда просто фантастически смотрится вживую.

Для экономии времени печати я все же взял себя в руки и сменил любимое сопло 0,4 мм на 1 мм и выбрал линию шириной 0,8 мм и слой высотой 0,4 мм. Можно было бы, конечно и 1/0,5 мм, но мне не понравилось.

Размеры тумбы я определял по сочетанию свободного места на стене, размера кронштейна и типоразмеров мебельных щитов в Леруа Мерлен (они хороши, потому что у них куча недорогих нестандартных полок). За основу взял щиты/полки 800х250 мм. Выходило, что мне потребуется четыре штуки: два щита на верх и низ, еще один пополам как вертикальные перегородки и от последнего отпиливается горизонтальная перегородка.

К слову, прямо очень удачно получилось. Дело в том, что распил я заказал в Леруа, а там ширина линии пила примерно 4 мм. В итоге, когда щит 800 мм распиливается пополам, получается примерно 398 мм, что как раз для сборки тумбы, чтобы не было видно концов вертикальных креплений кронштейна.

Каркас тумбы собрался очень быстро и без проблем. Кстати, если бы я не уперся в круглые углы, на этом можно было б и остановиться. По-моему, вышло не хуже, чем в магазине. Но остановиться я уже не мог.

Как видно по дизайну, в конструкции используются рейки. Я прикинул, что мне подойдут 20х20 мм, и это определило размер отдельного элемента угла: 20 мм на рейку плюс 20 мм на межреечное расстояние. То есть, одна деталь - 40 мм по ширине. Внимательный читатель помнит, что полки у меня 250 мм, и я это тоже помню, но не стал отпиливать 10 мм от ЛДСП, а просто сделал на 10 мм длиннее последнюю деталь.

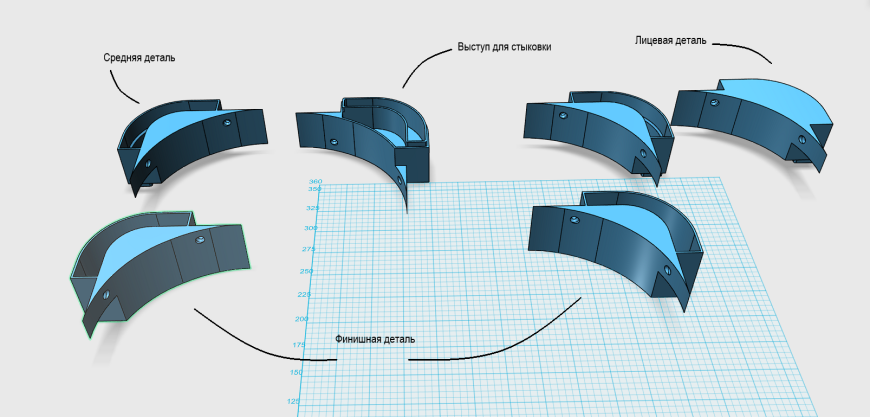

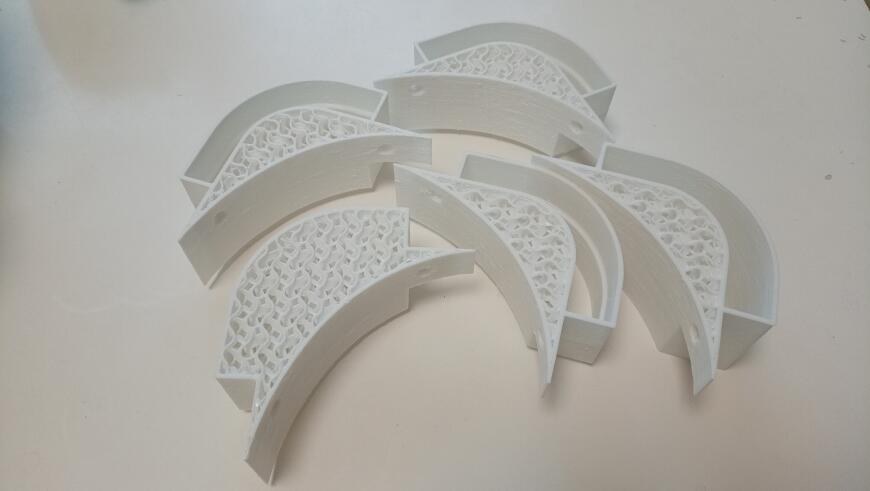

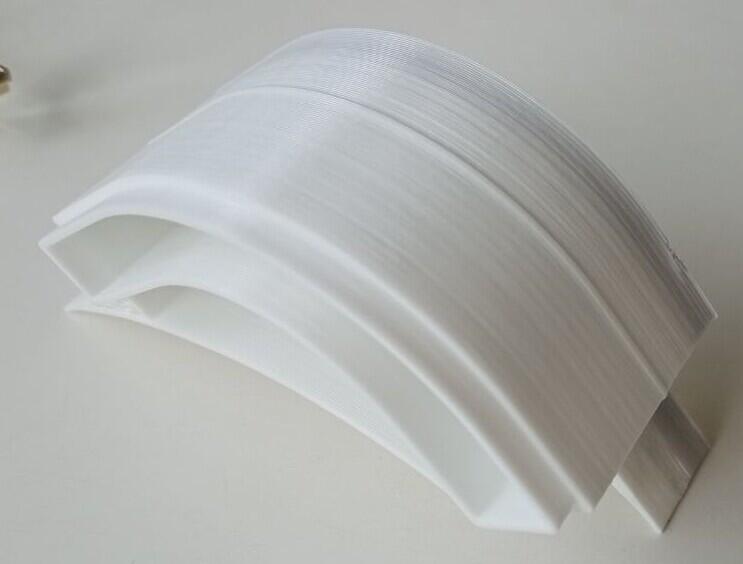

У меня получилось три вида деталей на один угол: лицевая (40 мм), промежуточная (40 мм) и финишная (50 мм). Здесь снова не обошлось без эксперимента.

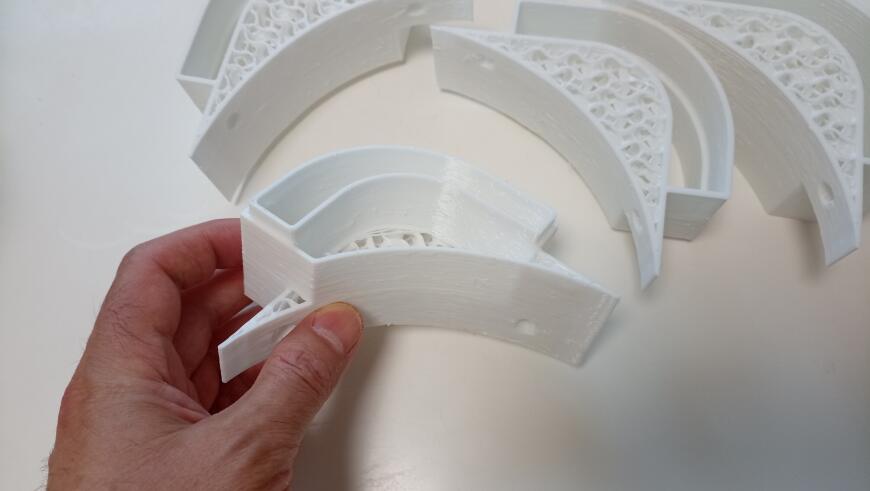

Сначала они были строго в размер, но затем я понял, что будет лучше, если детали будут заходить одна в другую. Это и выглядит лучше, и сборку заметно облегчит.

Несмотря на некоторые различия в деталях, время печати одной примерно одинаковое - плюс-минус полтора часа. Всего же для сборки нужно 24 детали, по шесть штук на каждый угол. Финишная обработка была минимальной - убирал тонкие нити снаружи зажигалкой, неровности внутренней части дремелем с металлической щеткой, подравнивал отверстия разверткой, при необходимости срезал "слоновью ногу", мешающую сборке. Вес одной полной сборки примерно 260 граммов, то есть на все четыре угла потребовалось немного больше одной катушки пластика. Много, долго, нудно, но я снова взял себя в руки и приступил к печати.

Параллельно заказал на Озоне рейки и забежал в ближайший Оби за саморезами 3,5х16 мм. Да, вероятно, вы задавали себе вопросы, зачем в каждой детали по два отверстия. Так вот, это для саморезов. То есть, каждая из 24 деталей крепится к каркасу тумбы двумя саморезами. Причем по уму каждое отверстие желательно предварительно рассверлить - в ДСП так проще закручиваться, а рейки так гарантировано не треснут. И да, я рассверливал каждое отверстие.

Ну там понятно, финальные черты - лист ДВП как задняя стенка, по отверстию для кабеля в каждой секции и, соответственно, печатные же заглушки, чтобы эти отверстия нормально выглядели. Казалось бы все, да? Нет. Поглядел я на это дело и понял, что все-таки немного раздражает такое количество саморезов.

Вариантов поправить дело было два. Первый - купить красивые декоративные саморезы из нержавейки. Но это дорого, да и в Оби их не было. Второй - тупо замазать саморезы чем-нибудь подходящим. На роль подходящего выбрал акриловый герметик.

Точечное нанесение оказалось так себе, поэтому я остановился на оптовом: маскирую деталь по бокам от самореза малярным скотчем, сверху кладу герметик, разравниваю его банковской картой (или школьной линейкой, что даже лучше), снимаю малярную ленту. При необходимости удаляю остатки герметика той же кредиткой.

В итоге вышло, разумеется, не идеально, но визуально лучше, чем было. Поэтому предлагаю считать результат моих трудов по большей части чем-то вроде НИОКР. И вот, что я выяснил:

1) Белый цвет ЛДСП, белый цвет PETG и белый цвет акрилового герметика - это все разные цвета.

2) Если есть возможность заменить первый слой красивым заполнением - это надо сделать.

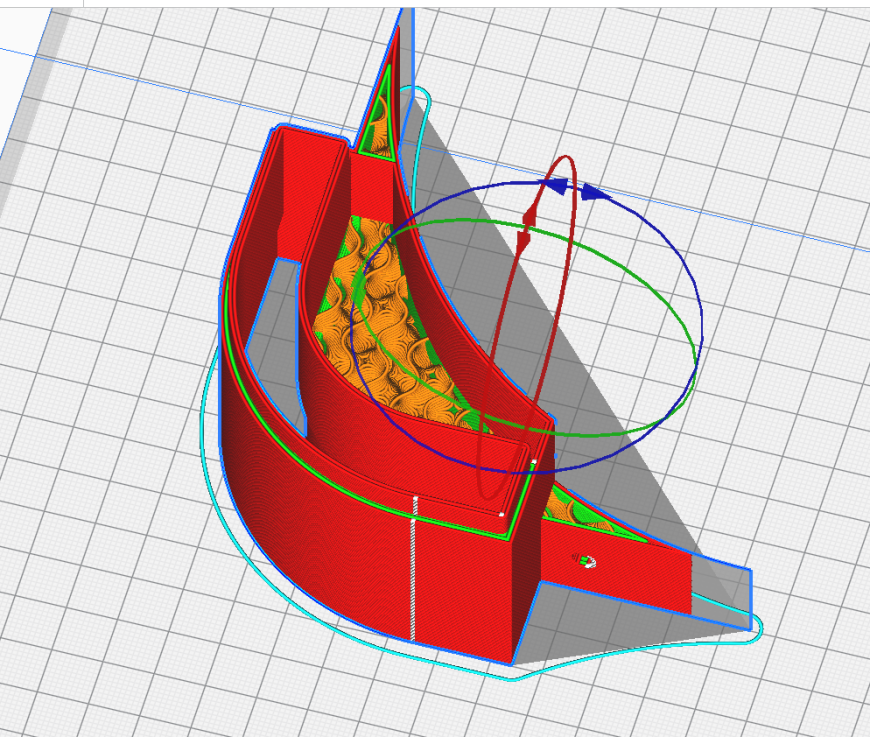

3) Выступы на вертикальных стенках могут образовываться из-за специфики модели, а не только потому что пластик сырой. Вот вам пример. Как я уже говорил, детали заходят одна в другую. Поэтому условно в нижней части детали есть выборка, а в верхней выступ. И вот ведь подлость: в месте, где стенка переходит из выборки в выступ на внешней поверхности образуется ребро:

Хотя на превью печати все гладенько:

4) В домашних условиях электролобзиком практически нереально ровно распилить рейки 20х20 мм.

Доклад закончил.

ps. Уголки на всякий случай положил в раздел с моделями, вдруг кому-то пригодятся. Помните, что уголки отличаются - нужно 12 "левых" и 12 "правых". Левые помечены буковкой L.

Еще больше интересных статей

Пятиголовый Voron 2.4. Мой финал, но не его.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Я купил Voron 2.4 14 мая, и с тех пор он нормально...

Tronxy XY-3 SE

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

MMRU (Multi Material Russian Upgrade) (Часть 6: Анонс новой механики)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Ну если устраивает 50% брака т...

Это совершенно неправильно и д...

Что бы использовать инструмент...

Здравствуйте. Нужна помощь в п...

Доброго времени суток.Подскажи...

При печать иногда часть модели...

При включении 3Д принтера АНЕТ...