Как 5 лет назад я купил большой черный 3D-принтер Tronxy P802MHA

К выбору 3D-принтера, надо сказать, я подошел со всей возможной безответственностью. Именно, начитавшись всяких страшилок про таможню и выравнивание (больше — про выравнивание), ориентировался на модели, у которых было заявлено автоматическое выравнивание печатающей головки.

Но только брендированная коробка, в которой приехал мой агрегат, раскрыла главную китайскую интригу. То есть, когда одну и ту же модель принтера делает сразу несколько подвалов, и каждый лепит свой лейбл, но на сайте продавца о марке ни слова — только модель. Так вот, в данном случае модель P802MHA, а подвал — Tronxy.

Плохо это или хорошо — не знаю. Зато внутри коробки совершенно стандартный комплект для сборки, заботливо размещенный в пенопластовых поддонах на целых трех этажах. В том числе — инструмент, который, кажется, по количеству рассчитан на двух сборщиков: меня и, очевидно, того парня, которого поблизости не оказалось.

Плюс, как обещано, две бобины фирменного (и оказавшегося очень неплохим) PLA-пластика: по полкило черного и белого. Кажется, что немного, но хочу сказать, что я успел немного попечатать, и для теста, и для себя любимого. И выясняется, что пластик заканчивается не очень быстро. Очевидно, это все чудеса 20% заполнения.

Декларированный диаметр сопла в комплекте — 0.4 мм. Похоже на правду, если верить штангенциркулю. Материал стола — алюминий.

Заявленная область печати 220 х 220 х 240 мм (да, я хотел большой принтер, да, чтобы был).

Стол с подогревом.

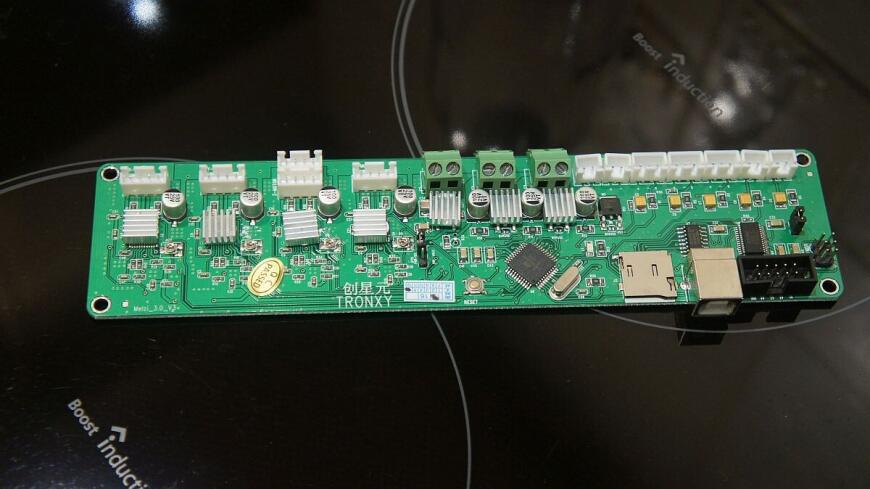

Прошивка, как пишет принтер, «Base on Marlin V1.0». Плата — Melzi.

СБОРКА

Итак, человек без опыта приступает к сборке. Мельком поглядев несколько видео уяснил, что сначала надо рассортировать крепеж — потом же проще будет. Ок, рассортировал и в очередной раз подивился китайскому чувству юмора: положили 19,5 шайб и одну шпильку вместо винта:

Ну и некоторые детали были распилены с «грязью»:

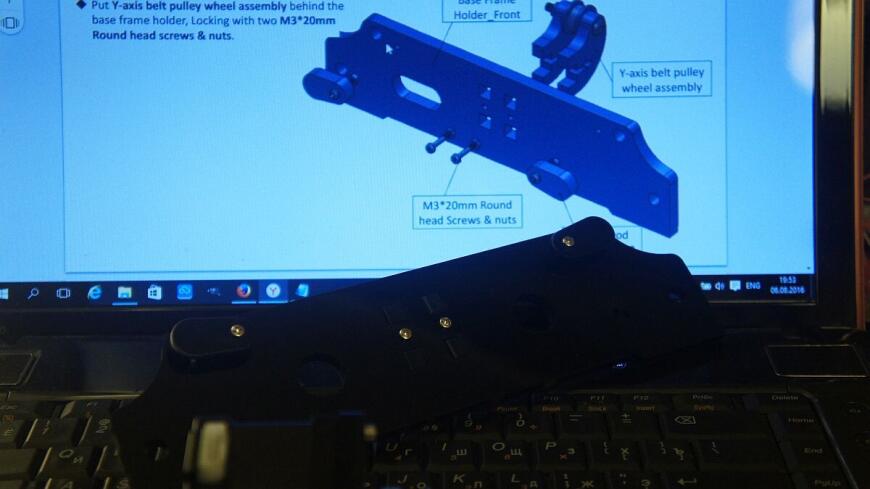

Потом открыл инструкцию, записанную на комплектной карте памяти и стал собирать. Продолжая развивать концепцию человека без опыта, просто следовал всем шагам — строго по очереди, до буквы.

Немного муторно, немного долго, но ничего сверхъестественного даже для того, кто крестовую отвертку видит первый раз в жизни. Поймал только одну заметную проблему в сборке приводов оси Z. Собственно, сам виноват — об особенности верхних крышек моторов говорил kirich, за что ему, разумеется, огромное спасибо.

Вот его цитата:

На фото видно, что правая акриловая деталь несимметричная и имеет дополнительное отверстие сбоку от большого, основного. В инструкции про это ничего не было сказано, но при сборке я решил сделать так, чтобы у одного комплекта это отверстие получилось слева, а у другого — справа, на всякий случай. И не ошибся, при установке этих узлов так и надо, чтобы одно отверстие получилось слева, а другое справа, учтите это.

Интерпретировать верно я ее не смог, поэтому ошибся и в результате перебирал приводы, что после их установки, скажем так, не очень просто. Зато изобрел небольшой лайфхак: чтобы проще укладывать гайки в пазы, их следует цеплять в торец отдельной намагниченной отверткой — как манипулятором. Тогда гайка никуда не укатывается, как когда ее просто пальцами заталкиваешь.

В общем, будете собирать приводы оси Z, имейте в виду, что у этой (и аналогичных моделей) отверстия поменьше должны оказаться с внешних сторон принтера.

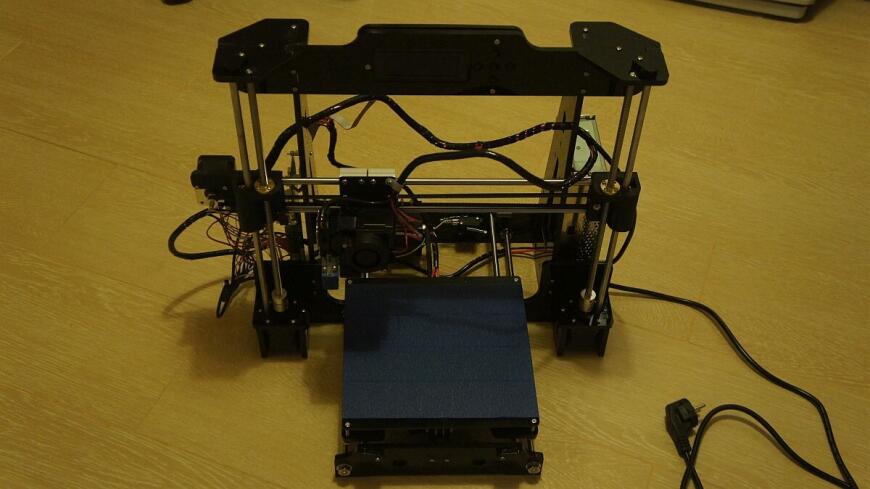

В итоге на сборку принтера я потратил порядка шести часов. А так как эти шесть часов закончились в половине четвертого утра, то первое включение и выравнивание я отложил на другой день. Чтобы, значит, на свежую голову.

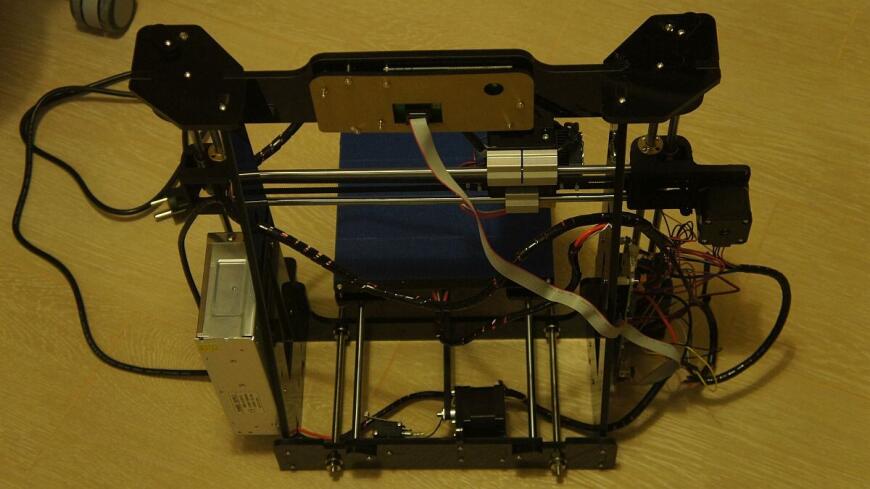

Получилось вот так:

Первое, чему я удивился на тот самый другой день — принтер включился. Другой на моем месте побежал бы обниматься с зеркалом и жать правую руку левой, но я не настолько сентиментален, поэтому сразу приступил к выравниванию стола и печатающего узла.

Делал это так же по инструкции, прилагаемой к принтеру. И хочу сказать, что это было не очень просто — не столько по причине муторности процедуры, сколько по причине ужасающего китайского английского. У меня от одного только rise down припадок чуть не случился.

Похвастаюсь: вообще-то получилось более-менее выровнять все с первого раза. Это я потом в приступе перфекционизма решил перенастроить и чуть не убил принтер. Зато со второго раза выработал более-менее комфортную для себя процедуру, которой и хочу поделиться. Но предупреждаю: возможно, это не лучший вариант, потому что в конечном итоге автокалибровку я каким-то образом угробил. По этой причине приведу и два других варианта из интернета.

1) Выключаем принтер, если он был включен.

2) По рекомендации интернета закручиваем гайки регулировки стола, чтобы сжались витки пружин, но не более. В целом достаточно закрутить, чтобы винт только-только появился с обратной стороны гайки. Я дополнительно воспользовался строительным уровнем, чтобы заодно выставить стол. Не знаю, нужно или нет, но опять некстати этот перфекционизм.

3) Руками ставим печатающий узел в центр стола, руками же более-менее синхронно крутим шпильки осей Z, приближая сопло на такое расстояние к столу, чтобы можно было с небольшим усилием протянуть под соплом обычный лист бумаги (80 г/м2).

4) С помощью штангенциркуля (а не рулетки) выставляем одинаковую высоту кареток оси Z, следя за расстоянием от сопла до стола — чтобы слегка «чиркало» по листу бумаги. На всякий случай проверяем положение печатающего узла по строительному уровню. В отличие от стола, здесь это актуально: если узел перекошен, то двигаться он будет с проблемами вплоть до заклинивания.

5) Теперь двигаем печатающий узел по углам (а лучше по 9 точкам) и, методично покручивая гайки регулировки стола, добиваемся примерно того же эффекта с листом бумаги. Пройтись придется несколько раз по кругу, поскольку одна регулировка влечет за собой другую.

Сразу скажу, идеально у меня не получилось. Субъективно — выпирает центр стола. То ли геометрия пластины нарушена, то ли шпильки в основании кривые, то ли еще что-то в этом роде. Ну или все же руки кривые, как знать.

На этом базовое выравнивание завершено, можно приступать к самому интересному — настройке автоматического выравнивания. Здесь оно имеет свою специфику, которая отражается и на конструкции принтера.

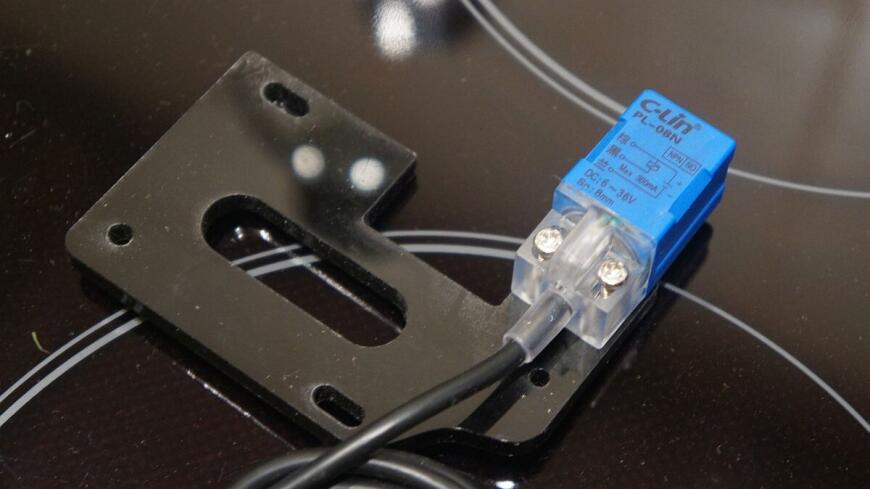

Так, для выравнивания применяется индуктивный датчик приближения, аналогичный вот этому. Отсюда и обязательный алюминиевый (металлический) стол — на стекло датчик в принципе реагировать не будет.

Датчик, точно как в описании принтера:

Вообще, ценители стекла (которым я в итоге стал) могут не отказывать себе в удовольствии даже с этим датчиком — при условии, что стекло будет не очень толстым (2-3 мм).

Итак, калибровка с индуктивным датчиком.

1) Включаем принтер, если он был выключен.

2) Передвигаем (руками) печатающий узел к центру стола.

3) Ослабляем фиксирующие винты датчика и сдвигаем его вниз, пока до стола не останется пара миллиметров. Индикатор на датчике должен загореться. Поднимаем датчик наверх, наблюдая за его ходом: если индикатор не погаснет при поднятии датчика на 2-3 мм, это уже хорошо. Тогда сдвигаем датчик вниз, к исходному положению, фиксируем винтами (индикатор горит).

4) Идем в меню Prepare — Move axis — 0,1mm — Axis Z, двигаем печатающий узел вверх, пока не погаснет индикатор датчика приближения. Записываем значение на экране.

5) Идем в меню Control — Motion — Z offset. Здесь заносим значение из предыдущего пункта за минусом 0,3. Т.е. если в предыдущем пункте было, как у меня, 2, то здесь устанавливаем 1,7 (2 — 0,3 = 1,7).

Вы не поверите, но именно этот момент был самым головоломным. Потому что в инструкции формула выглядит так:

Z offset = Измеренное расстояние — Z0 — 0,3.

Но при этом мало понятно, что такое Z0. И только исследование интернета дает намек на то, что Z0 — это положение печатающей головки, как его понимает принтер. И получать его надо не иначе как специальной командой в терминале (т.е. подключая принтер к компьютеру).

К компьютеру я принтер пока принципиально подключать не хотел — мне хватило и мучений по поводу выбора слайсера. Поэтому я убедился, что и при моем подходе получаются приемлемые результаты, исключил Z0 из этого уравнения и успокоился.

Обещанные варианты. Китайский:

Сначала выставить датчик приближения на высоте 2-3 мм над кончиком сопла. А потом по списку:

1) Выполнить Prepare — Auto home

2) Выполнить Prepare — Bed level test

3) Если расстояние от сопла до стола меньше 0,3 мм — порядок

4) Если расстояние от сопла до стола больше 0,3 мм, тогда Control — Motion — Z offset и выставляем на глазок (я пробовал шагами по 0,5)

5) Выполнить Control — Save memory

6) Выполнить Control — Load memory

7) Повторить пп. 2-6 пока не будет достигнута нужная высота сопла над столом

В конце еще рекомендуют сделать Prepare — Auto leveling, но я все поломал, и у меня эта процедура теперь стопроцентно уводит печатающую головку в стол, хотя раньше нормально работала.

Вот видео:

Другой товарищ рекомендует:

1) Выровнять стол классическим методом (при выключенном принтере, подкручивая моторы оси Z, добиваясь прохождения листа бумаги под соплом с едва заметным усилием)

2) Выставить высоту датчика приближения до стола в 2-3 мм

3) Включить принтер и в меню Prepare — Move axis — Move 0,1 mm — Axis Z поднимать печатающий узел, пока не погаснет индикатор датчика приближения, затем опускать, пока индикатор не загорится снова

4) Полученное значение ввести в Control — Motion — Z offset

5) Выполнить Control — Save Memory

Вот видео:

От себя добавлю, что китайцы не просто так советуют делать Save memory, а потом — Load memory. По их мнению Load как раз активирует новые настройки, и я склонен согласиться.

ПЕЧАТЬ

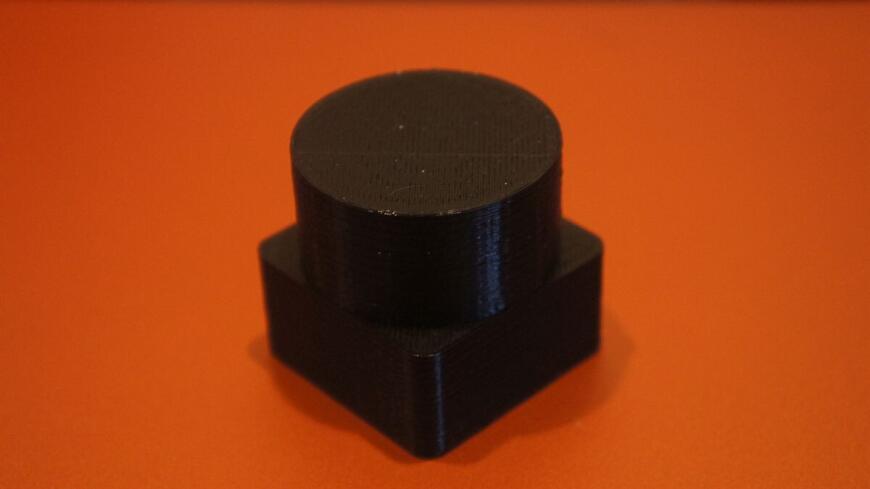

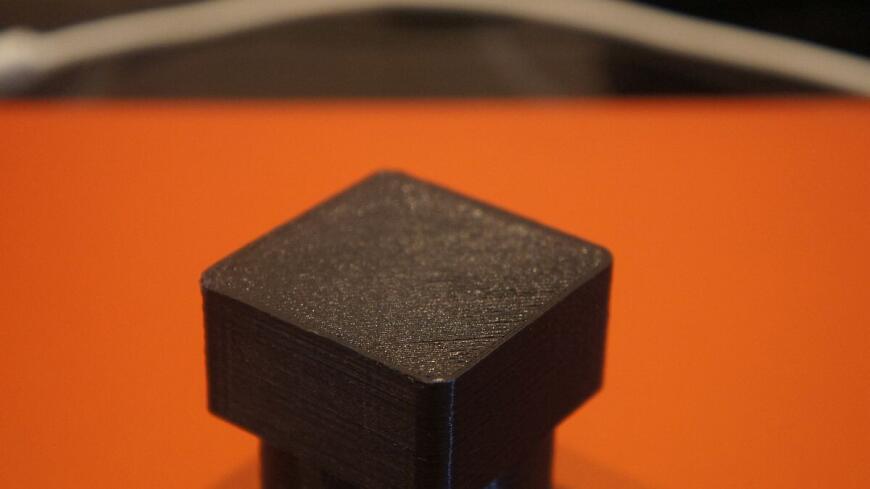

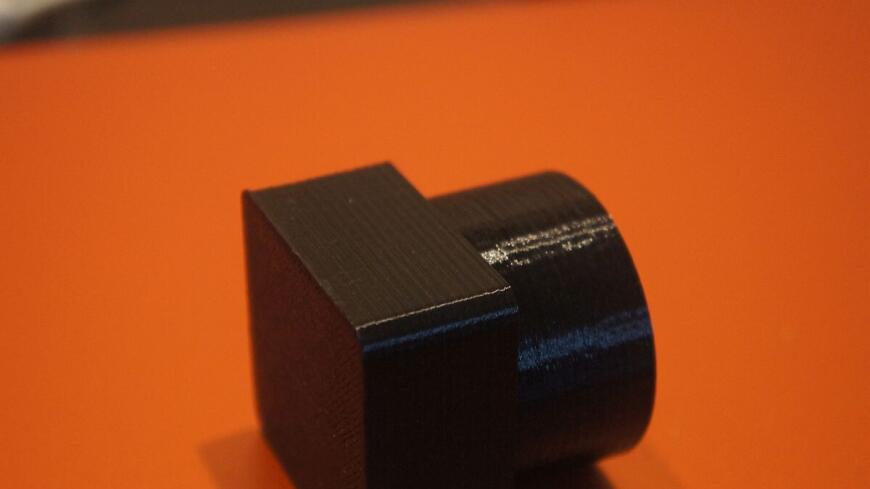

Сразу хочу сказать, что лучше печати, чем после первой калибровки (и до последующих попыток добиться совершенства), у меня не получалось. Кубик вышел хорош практически с первого раза. Смотрите сами:

Можете сказать, что так себе — поверю, потому что не умею. Но это чтобы понимать, что я считаю хорошим и почему думаю, что лучше бы ничего больше и не трогал.

Теперь простых сложностях, о которых на момент покупки почему-то молчали, как будто бы это что-то само собой подразумевающееся.

Процесс печати

Для тех, кто, как и я пропустил первые три серии, рассказываю краткое содержание: нельзя просто так взять и «напечатать что-то» на 3D-принтере.

- Во-первых нужна модель. Модель может быть либо готовая, либо мы ее рисуем сами в 3D-редакторе.

- Во-вторых, модель должна быть в определенном формате. Насколько я понял, в сообществе принято сохраняться в *.STL.

- В третьих, даже готовую модель в STL нельзя отправить на печать. Предварительно ее надо превратить в машинный код, понятный принтеру. Для этого служит отдельная программа (слайсер).

И только после того, как модель будет обработана слайсером, можно печатать. Так что по порядку.

Выбираем 3D-редактор

Редакторов, где нарисовать модель — море. На я за разумное время так и не смог понять, что лучше всего для новичка и уже почти взялся за OpenSCAD.

Хорошо, что тут внезапно выяснилось: простой и довольно удобный с экспортом в STL уже почти встроен в Windows 10. Ищите 3D Builder в меню Пуск и обрящете.

Что там хорошо: объекты по умолчанию ощутимо «пристегиваются» друг к другу — не нужно по миллиметрам выверять, просто вводить размеры, просто двигать, очень просто разрезать (режется по плоскости, на которой моделируется).

Что там плохо: иногда необъяснимым образом возникают артефакты. Необъяснимым это, к примеру, когда сводишь три объекта в один, и внезапно появляется ошибка рендеринга. Но если взять два объекта, свести, а потом свести их с третьим — то все отлично.

Но если быть честным, то после откровений SexyCyborg мне действительно был больше по душе онлайновый Tinkercad. Откровения — это то, что ей, якобы самой больше всего нравится Tinkercad.

Что там хорошо: достаточно простое управление, множество форм и объектов — как фиксированных, так и настраиваемых, стандартных и от сообщества, экспорт куда угодно, импорт и т.п.

Что там плохо: я путался в шкалах, когда они накладывались, не всегда были очевидны функции (прямой числовой ввод размеров, поворот на произвольный угол).

После Tinkercad я перешел на 123d Design, которым пользуюсь до сих пор и ссылку на который не даю, потому что Autodesk больше его не распространяет. Вместо него Autodesk предлагает тот же Tinkercad или Fusion 360.

Готовые модели

Если не хочется рисовать свои изделия — добро пожаловать в Thingiverse. Здесь можно найти буквально все — начиная с палочек для мыльных пузырей и заканчивая теми же 3D-принтерами. Не забываем и про раздел моделей на 3DToday, конечно.

Выбираем слайсер

Слайсеров, как и 3D-редакторов много. Но в основном на слуху три штуки:

Тут ситуация была как с покупкой принтера. Я понял, что если начну выбирать, то закончу как тот баран перед новыми воротами.

Поэтому взял первый попавшийся: Slic3r, с которого только совсем недавно перешел на Ultimaker Cura. Работает просто: импортируем модель, потом нажимаем кнопку Export G-code Полученный файл скармливаем принтеру через компьютер или microSD-карту.

И не забываем, что в Slic3r по умолчанию отключена печать поддержек. Поэтому если у вас модель с нависающими деталями, рекомендую зайти на вкладку Print Settings и проставить галочку на пункте Generate Support Material.

Настройки Cura для меня пока в большой степени загадка. Печатаю, в основном на умолчаниях. Зато по сравнению со Slic3r удобнее копирование модели на карту памяти. Слайсер сам определяет карту, предлагает на нее сохранить и выполнить безопасное извлечение. Казалось бы, мелочи, но очень, очень приятные.

Выбираем хост для печати

Если я правильно понимаю, то печать на моем (и аналогичных) принтере может осуществляться двумя основными способами:

1) Напрямую с microSD-карты

2) Через компьютер с помощью специального ПО

По первому пункту вопросов нет. По второму у меня тоже вопросов нет — я им не пользуюсь. Но если верить интернету, то обычный кандидат на эту роль — Repetier-Host.

Из общих соображений: через компьютер печатать проще, но если Windows решит обновиться и перезагрузиться во время самостоятельной ночной печати, то останешься без результата. Поэтому я с момента покупки принтера и до сих пор печатаю через карту памяти.

Вставляем пластик

Во-первых, еще раз огромное спасибо kirich за описание процесса вставки пластика. Напоминаю его инструкцию:

Так как я в этом деле ну совсем новичок, то почитав разные описания стал заправлять пластик вставив его в отверстие и нажимая кнопку «вниз» в управлении подачей нити. Это было большой ошибкой, пластик намотало на зубчатый вал, пришлось снимать радиатор. Потом я разобрался, надо нажать на педальку сверху и просто просовывать нить внутрь. При этом желательно обрезать конец нити под 45 градусов, а кусочек длиной 6-7 см выровнять. После этого нажимаем на механизм (придерживая другим пальцем экструдер снизу) и просовываем нить до упора, но после этого скорее всего придется немного пошевелить нить и она пройдет еще глубже, все, механизм можно отпускать. На 3-4 раз все делается почти на автомате.

От себя добавлю: перед вставкой пластика идем в меню Prepare — Preheat PLA — Preheat PLA1, если печатаем PLA (аналогично для ABS). После дожидаемся разогрева сопла и вставляем пластик по инструкции выше.

Механика процесса: просто так твердый пластик в сопло не протолкнешь. Поэтому разогреваем сопло, а затем — вставляем пластик до момента, пока он из этого самого сопла не покажется.

Для замены пластика также следует разогреть сопло до температуры плавления пластика, потом, нажимая «педаль», вытянуть старый пластик и вставить новый, протолкнув его до полного вытеснения старого из сопла (чтобы не смешивать цвета).

Выбираем поверхность для печати

Если честно, я был шокирован, когда понял, что мало кто печатает прямо на столе принтера — вот так, на чистом столе.

Подложка у всех — обязательная штука. Выбор ее — самая настоящая религия. Слов нет, что я испытал, читая о «капнул темного пива», «наклеил каптоновый скотч», «намазал клеевым карандашом», «нанес ПВА тонким слоем», «побрызгал лаком для волос», «сварил карамель». Короче, душа моя довольно нежная штука, поэтому пошел самым простым путем.

То есть — купил за безумные деньги у местных продавцов легендарный 3M Scotch Blue 2090. Прежде всего потому, что на столе китайцы уже наклеили что-то похожее, и потому, что понял: если буду печатать на голом столе, очень быстро покрою его кучей царапин от постоянного подковыривания изделий.

Сами понимаете: про другие покрытия и экзотику мне сказать нечего, но к упомянутой ленте претензий не имею. Изделие хорошо держится на ней во время печати и относительно легко снимается — после.

Немного по поводу стола. Во-первых, я специально выбирал большой, ну просто потому что подумал, чем больше, тем лучше. Во-вторых, на большой стол необязательно большую штуку класть, можно несколько поменьше — и тогда все отпечатается за один раз.

Например, вот так:

В принципе, большой стол себя оправдал, но то ли из-за неравномерного нагрева, то ли из-за того, что скотч наклеен не совсем по всей площади, на краю детали могут отлипать от поверхности. Вот с таким результатом:

Или, если не с таким, то просто нарушается геометрия (колесо повело):

Позже практика показала, что такого рода артефакты возникают или из-за слишком большого расстояния от сопла до стола, или из-за сбившегося выравнивания или еще и потому, что нагрев деформирует алюминиевую пластину стола (и, возможно, пластиковый каркас), что приводит одновременно к изменению расстояния от сопла до стола и сбитому выравниванию. Тут только эксперименты.

Когда мне надоело переклеивать скотч, я положил на стол принтера стекло и начал пользоваться на клеем-карандашом, который неплохо работал с PLA и меня все устраивало, пока я не попробовал PETG. Теперь я наслаждаюсь возможностью печатать на чистом стекле - вообще безо всякого дополнительного адгезива. Чего и всем желаю.

Доработки

Если честно, то так как меня вполне устраивало качество печати, то я не ставил в приоритет различные улучшения конструкции, коих море на том же Thingiverse. Мне было откровенно жалко времени, пластика и еще я боялся увлечься процесом, так что это станет целью, а не средством достижения цели.

Но некоторые вещи откровенно раздражали. Например, непредсказуемо уезжающий в стол печатающий узел. Так как он изначально жестко сцеплен с кареткой оси Z и с ее мотором, то винтовая передача, могла натворить бед.

Так что в первую очередь напечатал "независимую подвеску" по оси Z. С ней даже в худшем случае сопло просто ложится на стол под собственным весом, а не вдавливается в него силой моторов с перспективой разбить стекло (если лежит на столе) или повредить механику.

Второе что раздражало - кручение винтов при регулировке стола. Было сложно, поэтому довольно быстро я напечатал звездочки-крутилки. Решение оказалось не самым удобным, но рабочим и осталось до сих пор.

В третьих, когда выяснилось, что принтер можно запросто скособочить в поперечном направлении даже руками, я напечатал еще и крепления, позволяющие зафиксировать несущие шпильки на горизонтальной поверхности, в качестве которой взял обычную 16-мм мебельную деталь из ДСП.

В четвертых, добавил совсем не печатный, а самый обычный металлический уголок, не дающий перемещаться передней поперечине, из-за сдвигов которой возникал перекос валов по оси Y и, как следствие, сложности с перемещением стола.

Последняя, если можно так выразиться, доработка - замена штатного бутерброда из нагревателя на печатной плате и алюминиевой пластины на условно монолитную пластину-нагреватель.

В планах взять себя в руки и заменить, наконец, индуктивный датчик на обычный микропереключатель.

А теперь — слайды

Первое, разумеется, что надо было показать — стандартную модель для теста печати и выравнивания стола. Она уже была на карте памяти в комплекте принтера, и вы ее видели выше, как эталон качества.

Модель была сразу в машинном формате (gcode), поэтому параметры рендеринга сказать не могу.

Тем не менее, хочу отметить, что принтер, несмотря на начальный уровень и мои кривые руки, неплохо (на мой взгляд) справляется с печатью даже небольших деталей. К примеру, ступица для катапульты пропеллеров:

Разрешение 0,3 мм:

Что я сделал сразу? Для начала — держатель для щетки Oral B:

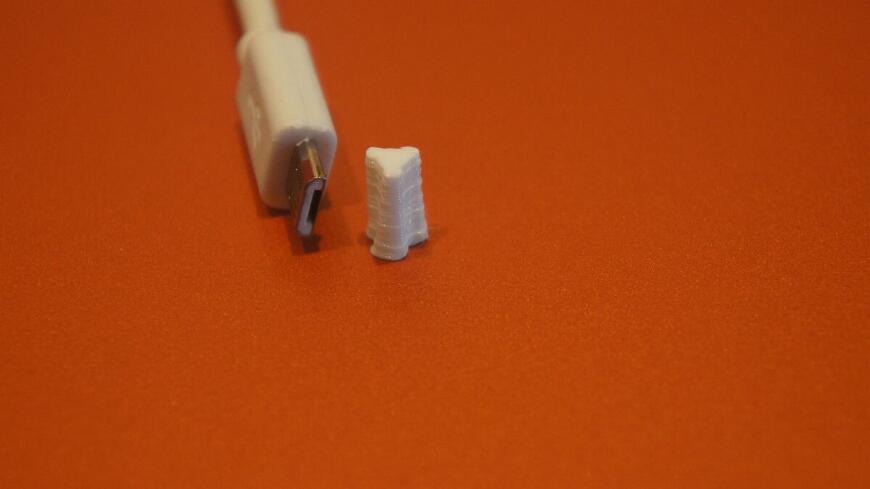

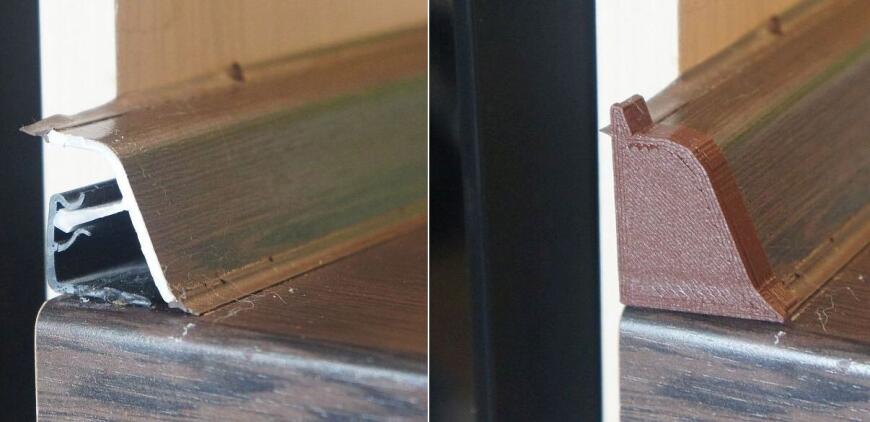

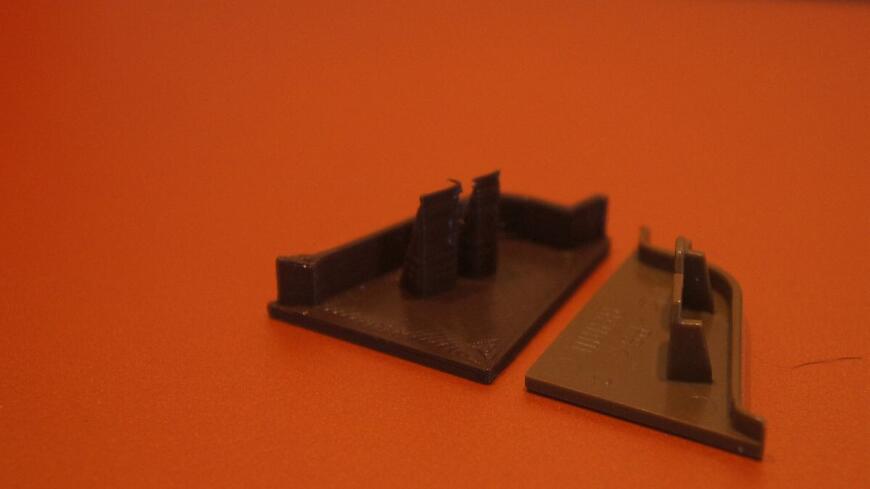

Еще пару довольно полезных штук. Первое — это заглушка плинтуса рабочего стола кухни. С ними вечно беда, потому что я не умею определять модель плинтуса и, соответственно, комплектующих.

К тому же, как мы все знаем, кухонные комплектующие такого рода не очень просто купить в розницу и, тем более, вообще поштучно. Поэтому взял оставшуюся заглушку, кое-как перерисовал ее в упомянутом выше Tinkercad и вот.

С оригиналом:

Конечно, соглашусь, что оригинал многажды лучше. Но если выбирать между дыркой и вот таким украшением, то я за него. Кстати, бортики такие большие не потому, что я ошибся в размерах. Наоборот — чтобы лучше держалась.

Еще одно изделие — фоточехол для моего смартфона Oukitel U8. Суть в том, что при съемке телефон, мягко говоря, неудобно держать одной рукой. А ронять, сами понимаете, жалко. Поэтому в голову пришла светлая (как мне показалось) мысль: сделать чехол с «грипом», т.е. захватом, как у обычных цифровых камер.

Получилась вот такая штука:

Модель можно скачать здесь (чехол, печатать в масштабе 101% в Slic3r) и здесь (ручка, печатать как есть).

Из готовых моделей на первых порах печатал крючки всякие и совершенно прекрасного пингвина:

Пингвин не мой, а очень классного товарища, у которого много таких же сумасшедших штук. Это Грег Цумвольт, которого я сейчас почему-то не могу найти на Thingiverse. Но, кажется, нашел на MyMinifactory.

Теперь печальная история. Так как меня постоянно что-то не устраивало в выравнивании стола, то я пытался сделать это получше. Не устраивало например то, что получался разный слой на разных частях стола, и я никак не мог это выровнять винтами.

То есть, такое ощущение, что то ли у меня руки не из того места растут, то ли деформирована сама пластина стола.

По этой причине я многократно выполнял выравнивание и автовыравнивание и в итоге довыравнивался до того, что при процедуре автовыравнивания печатающая головка уходит прямо в стол. При этом датчик приближения работает вроде бы без проблем. По крайней мере Auto Home принтер выполняет нормально.

Победить я эту проблему не мог никак, поэтому до сих пор печатаю так, как будто бы этого автовыравнивания и нет.

Впрочем, если подводить итог, то могу сказать, что как и сифон SodaStream (который собирать, впрочем, не надо), 3D-принтер — исключительная игрушка.

Что касается конкретной этой модели, то она меня поразила работоспособностью несмотря ни на традиционно китайское происхождение, ни на мою абсолютную неосведомленность как в сборке, так и в эксплуатации 3D-принтеров.

Минусы, конечно, есть. К примеру, мне не очень понравилось, как были напечатаны каретки оси Z (но они работоспособны), не понравилось, что текстолит панели подогрева деформировался при монтаже (такое ощущение, что отверстия высверлены неправильно), не понравилось, что даже при наличии «автовыравнивания» калибровка принтера довольно муторный процесс.

И, разумеется, крайне не понравилось, что в конечном итоге процедура автовыравнивания прекратила работать. А с учетом того, что я сейчас печатаю без нее вообще, то не так уж она, наверное, и нужна.

Но этот принтер буквально из коробки работает и печатает. Так что я скорее доволен, чем нет.

В оригинале этот обзор я писал в августе 2016 года, и принтер до сих пор работает, правда один раз мне пришлось перезаписать прошивку, которая по какой-то причине отправилась в мир иной. И один раз я поменял нагревательный блок и термобарьер. Расход сопел оказался тоже не такой большой: полностью я забил пластиком только пару сопел 0,4.

Можете сказать, что при таких потерях я не настоящий печатник - и я соглашусь. Но для меня принтер - скорее некоторое развлечение и еще, наверное, в некотором смысле саморазвитие. Очень стимулирует придумывать и делать разные штуки, которые в магазинах или не встречаются, или безумно дорогие, или просто приятнее сделать своими руками.

Например, мне очень понравился сумасшедший опыт изготовления лего-совместимого человечка, который печатается за один заход:

Или вот простой, но ставший неожиданно довольно популярным (в сравнении с другими моими моделями) крючок-поддержка для растений:

Или, наконец, то что мне пока нравится больше всего, но что почему-то не так нравится печатникам - печатающаяся почти целиком в режиме вазы (экономично, быстро и прочно) настольная лампа Эмбер:

Последним хочу дать торжественное обещание в случае, если получу призом принтер, передать свой любимый Tronxy P802MHA в чьи-нибудь хорошие руки просто так.

Это потому что я прочитал в комментариях к конкурсу, что победитель наверняка какой-нибудь из принтеров (новый или старый) тут же выставит на Avito, что кажется некоторой социальной несправедливостью. Я с этим согласен и буду рад, если мой принтер принесет радость кому-то еще.

Доклад окончил, спасибо за внимание :)

#конкурсCreality

Еще больше интересных статей

Creality Sermoon P1 — автономный 3D сканер профессионального уровня. Технический обзор от 3DTool

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Разбираем возможности профессиона...

Shining 3D EinStar Rockit: тестируем новинку

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

На что способен лазерный гравер мощностью 2500mW

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Когда ты пришёл в автосалон по...

Ну здесь не совсем так. Пользо...

Ну тут как сказать. Само стекл...

Субж в заголовке, продавцы на...

Доброго дня. Аппарат anycubic...

народ, приветствую. насколько...

Добрый день. Столкнулся с таки...