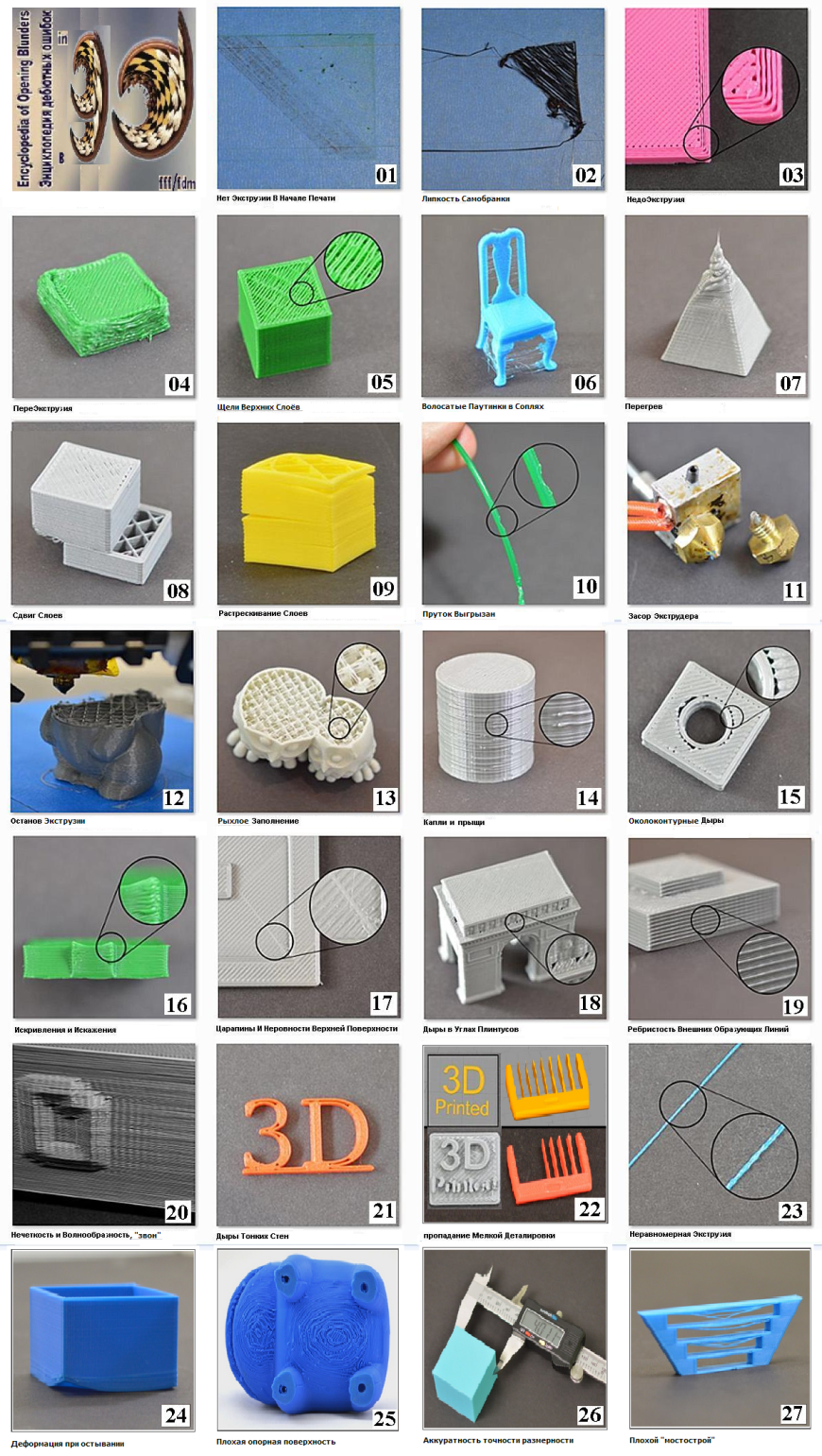

Энциклопедия Ошибок

Статья содержит давным-давно обещанную соломенную подстилку для каждого начинающего 3D-Джедая, начавшего уже было пилить опилки, пытаясь вырваться из замкнутого круга ...

Приветствую!

Не люблю я повторяться, однако предложенные решения типовых статистически проблем даются чисто на примере слайсера Simplify3D, к неофициальному переводу которой я одно время был причастен...

Выбирайте свой слайсер!

А лучше - два-три...

... притом - разных ...

В свой юбилейный 365й пост я решил выложить нечто, незабываемое Кафедрой...

Далее последуют прямые ссылки на статьи, опубликованные ранее.

1. Нет Первого - https://3dtoday.ru/blogs/ski/23-steps-to-victory-step-1-and-today-we-will-extraderivati- ;

2. Липкость Самобранки - http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-2-sticky-razgulay-samobranka- ;

3. НедоЭкструзия - http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-3-netherstrike-or-bigger-is-better-yes-better/ ;

4. ПереЭкструзия - http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-4-a-case-where-less-is-better-or-perestroika/ ;

5. Щели Верхних Слоёв – http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-5-through-and-dripping-or-cracks-on-the-top-l/ ;

6. Волосатые Паутинки в Соплях - http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-6-sticky-jumper-poutignat-or-the-hairy-attack/

7. Перегрев – http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-7-a-tiredoverheated-by-the-sun-or-listen-to-h/ ;

8. Сдвиг слоев – http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-8-alleyoop-or-shiftladderteleportyikeshopla/ ;

9. РастрескиваниеСлоёв - http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-9-crispy-puff-when-delamination/ ;

10. Пруток Выгрызан - http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-10-rodent-control/ ;

11. Засор Экструдера-http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-11-it-will-be-with-every-or-holistic-approach/ ;

12. Останов Экструзии - http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-12-and-suddenly-stop-/ ;

13. Рыхлое Заполнение - http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-13-loose-fill/ ;

14. Капли и Прыщи - http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-14-blobs-and-pimples/ ;

15. ОколоКонтурные Дыры - http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-15-kolokotroni-hole-or-the-edge-draft/ ;

16. ГрубоУгол - http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-16-inversionrotation-or-grubogo/ ;

17. Бороздим Столешницы - http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-17-furrow-countertops/ ;

18. Щели в 'плинтусах' - http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-no-18-corner-of-interlaminar-cracks/ ;

19. Боковые Ребра - http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-19-side-edge/ ;

20. Искажения и ‘Звон’ - http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-20-structural-ringing-or-vibration-waviness/ ;

21. Пробелы в тонких стенках - http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-21-the-behavior-of-thin-walls/ ;

22. Деталировка не выпечатывается - http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-22-detail/ ;

23. Неравномерная Экструзия – http://3dtoday.ru/blogs/ski/23-steps-to-victory-handbook-and-guide-step-23/ ;

24. Варп-Деформация ;

25. Плохая опорная поверхность;

26. Аккуратность Точности размерности;

27. Плохое наведение “мостов” ...

С Уважением,

Ski.

P.S.

Остающиеся четыре шага к двадцатитрёх шаговой "Победе над собой и над Материей по технологии FFF/FDM" будут вскоре опубликованы в виде комментов к этой статье, вестимо в традиционно обратном порядке.

[]Еще больше интересных статей

Реверс-инжиниринг. Часть 2.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Cura profile для принтера Creality K1

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

1) выбираем "Добавить принтер" - "специальный FFF принтер...

Дефекты 3D печати - Попробуем ввести классификацию

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сегодня я решил уходить не в художестве...

Комментарии и вопросы

Все ок, инфа полезная сама по....

Так он практически сразу после...

Как грицца, it depends...Если....

Всем привет, может кто знает п...

Приветствую, начал знакомится...

Здравствуйте. Имеется стоковый...

Всем доброго! По поводу жидкой...