Печать двумя соплами . RepRap DUAL - dondolo(качелька)

Доброго времени суток, читатели 3D TODAY.

Печатал я печатал на конструкторе Anet a6, делал какие-то доработки но в итоге захотелось собрать что-то более вразумительное. И был создан монстр с кинематикой CORE XY рабочим полем 320*320*320 и возможностью печатать двумя материалами.

Сам принтер описывать не буду т.к. он получился довольно заурядным, а расскажу про реализацию 2х цветной печати.

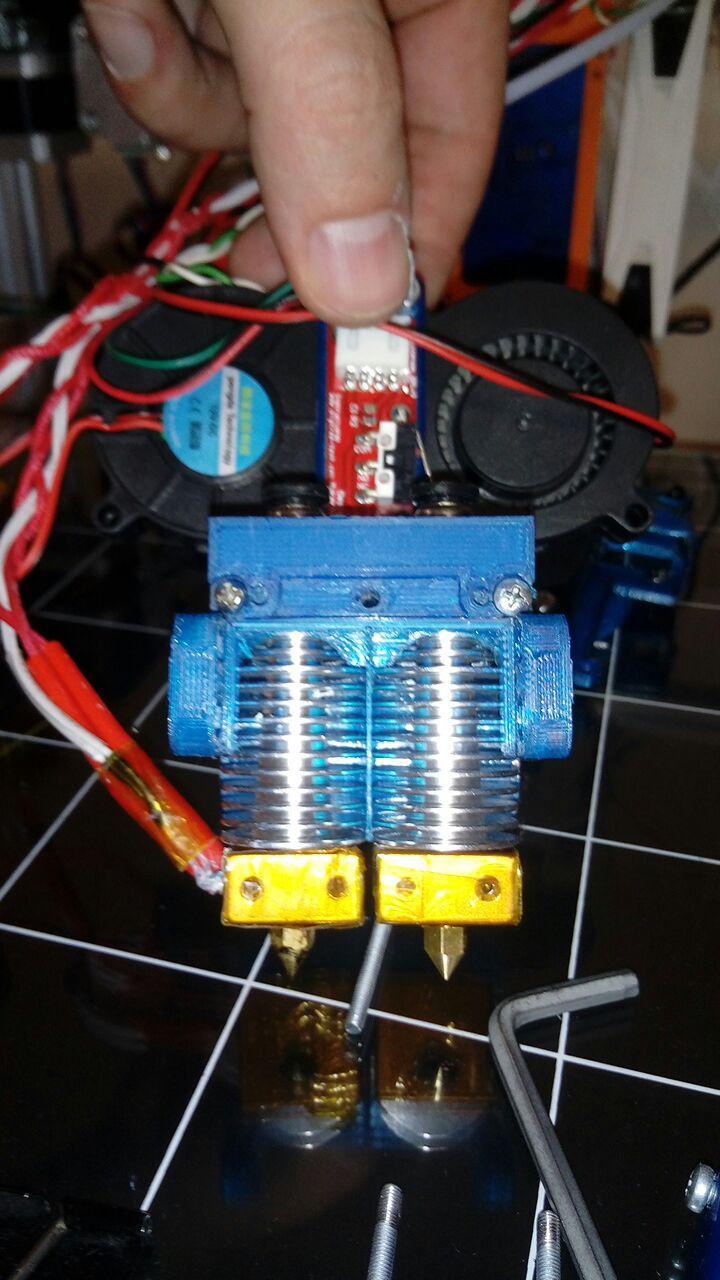

Первое что пришло в голову сделать каретку с двумя экструдерами e3d v6. с охлаждением одним вентилятором 40мм.

Получилось забавно, но что-то напечатать этим "шедевром" так толком и не удалось. Регулировка сопел по высоте выполнялась довольно сложно и оказалось что эти экструдеры не очень то хорошо едят PLA из-за недостаточного охлаждения. А т.к. я в основном печатаю PLA пришлось от них отказаться. Не исключаю что при установки 2х вентиляторов идущих в комплекте к экструдеру этой проблемы бы не возникло, но очень не хотелось увеличивать размер и без того не маленькой ПГ.

Далее, изучив что предлагает дядюшка Ляо, мне приглянулся экструдер циклоп/химера. Система очень интересная но почитав информацию в интернете выяснил, что эти системы не лишены недостатков. Из основных это тот же перегрев у химеры и большое количество затрачиваемого пластика при смене цвета/материала у циклопа. После этого был набросан чертёж радиатора аля химера с учётом проблем с перегревом, отправлен в изготовление и... Вуаля, радиатор готов к установке.

Отрегулировать сопла получилось без проблем т.к. радиатор был изготовлен под термобарьеры от химеры и регулировка заключалась в ослаблении фиксирующих винтов и опускании сопел на стол. Дальше настройка офсетов в прошивке и вот они, результаты первой печати 2мя соплами=)

Вроде бы и ничего, для первых блинов, но неактивное сопло периодически сопливило и цепляло напечатанную деталь. Печать кокона(щита) и очищающей башни существенных улучшений не принесли. В итоге я выкрутил второе сопло и на какое то время отложил это занятие. Периодически листая интернет с поиском решения, на глаза попалась система Dondolo, а статья единомышленника на этом сайте (https://3dtoday.ru/blogs/wildstyle/another-variation-on-the-theme-of-dondolo/) заставила заняться этим вопросом с новой силой=)

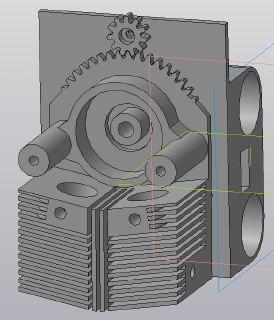

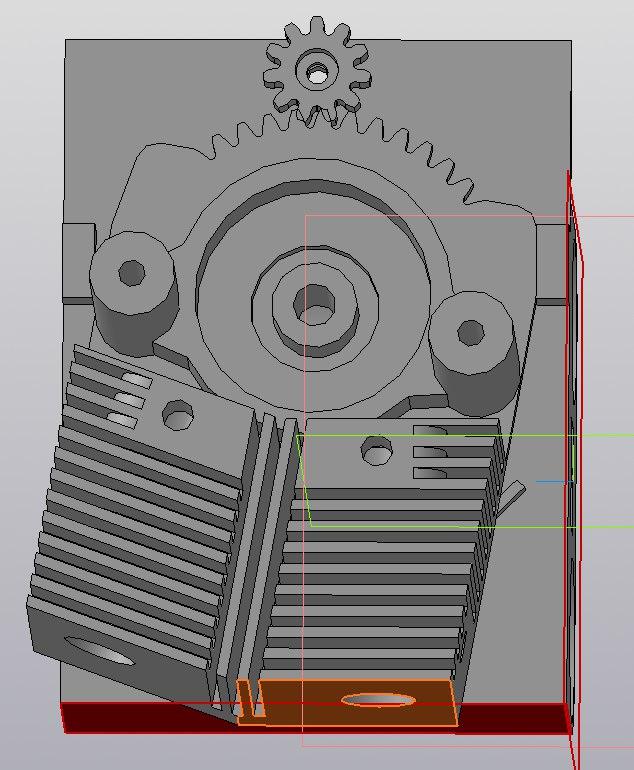

Сначала был разработан и напечатан макет радиатора и механизма переключения под сервопривод.

Но с сервоприводом пришлось расстаться ещё на стадии макета из-за громкой работы при переключении, дребезжании в момент покоя и необходимости городить дополнительную систему, которая бы удерживала сопла в рабочем положении.

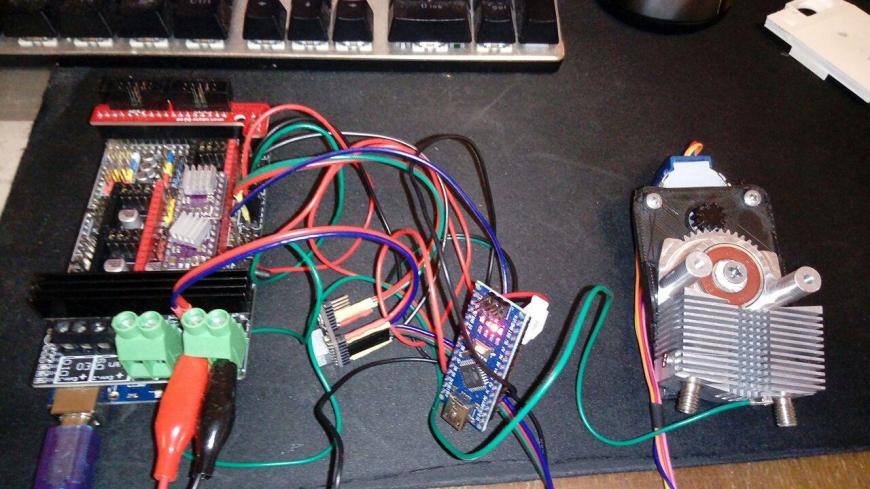

На конечное решение задачи натолкнула статья: https://3dtoday.ru/questions/marlin-pereklyuchenie-ekstruderov-shagovikom-a-ne-servoprivodom/ в которой автор подключил вместо сервопривода шаговый двигатель и любезно поделился скетчем, который был взят за основу для реализации управления. Плюс этой системы в том, что она практически беззвучна, ШД удерживает сопло в рабочем положении а сигнал берётся с разъёма сервопривода и каких-либо дополнительных настроек в прошивке, кроме включения 2х экструдеров и настройки офсетов, делать не нужно. Минус в необходимости делать управляющую плату.

Снова моделирование и вот уже на руках макет новой системы переключения. Как раз к этому моменту мне успели изготовить рабочий вариант радиатора. В качестве управляющей электроники были использованы arduino nano, драйвер drv8825 и двигатель 28BYJ-48 на 5 вольт переделанный под биполярный. Сначала хотел сделать на Digispark Attiny85 но почему то эта чудо-плата отказалась работать с ШД. (Если кто знает в чём причина прошу просветить в этом вопросе)

После сборки первым делом на весы

Тяжеловат, но деваться некуда, собрал как есть. Сопла выставил по уровню до установки трубок боудена для облегчения процесса. На этом радиаторе так же использовал термобарьер от химеры. Настроил прошивку и отправил первую печать на принтер. Первой печатью была линейка для проверки офсетов, изначально я их выставил исходя из чертежа, но всё же решил перепроверить и не зря.

Потом сделал окончательную настройку при помощи тестовых кубиков

А потом массово пошли тесты возможностей экструдера и выявление недостатков.

Позже добавил пластины для запирания не активного сопла.

После установки запорных пластин почти полностью отпала необходимость в печати очищающей башни или щита и печать пошла намного веселее.

Почему почти? При долгом простое неактивного сопла часть оставшегося в нём пластика очень сильно расплавляется и может повесить каплю на модель после переключения.

Подведу итог: Экструдер полностью оправдал мои надежды, получился компактный хоть и не лёгкий(зреет версия 2.0=))

В дальнейших планах довести до ума обдув, а так же уменьшить вес и сделать более компактную управляющую электронику.Всех, кто дочитал до конца, благодарю за внимание. Буду рад конструктивной критике, а так же с удовольствием отвечу на вопросы.

P.S. прошу прощения за "не причёсанный принтер" он у меня постоянно переделывается, потому окончательно уложить провода практически невозможно.

Ниже ещё немного примеров печати:

Еще больше интересных статей

Экструдер 1

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Купленный на «Али» МК8 я...

FuseBox Core XY для домохозяйки

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Очередная вариация на тему dondolo

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Вот уже полтора года у меня честно трудится фанерный ZAV-MAX...

Комментарии и вопросы

Поворачивать придётся в две ст...

А окна то где? Чо там в фапе в...

Не знаю, зачем Вы это делаете....

Здравствуйте! Столкнулся с про...

Добрый вечер.Настраиваю лазерн...

Приветствую. Для простого...

Коллеги. Столкнулся вот с...