Ученые ПНИПУ разработали цифровой конструктор для создания костных имплантатов

Разработка может найти применение в лечении сложных переломов, восстановлении костных дефектов после удаления опухолей или травм, а также челюстно-лицевой хирургии и стоматологии при наращивании костных тканей. Разработка прошла этап компьютерного моделирования и готова к проведению доклинических испытаний. Использование доступных промышленных компонентов и проверенных методов 3D-печати делает технологию экономически целесообразной для внедрения в медицинских учреждениях различного уровня.

Костная ткань человека обладает сложной пористой структурой, идеально адаптированной к нагрузкам, однако при серьезных травмах она не всегда способна к регенерации, что требует замены поврежденных участков имплантатами. Эндопротезы должны быть одновременно устойчивыми к давлению, как натуральная кость, и иметь пористую структуру для прорастания клеток и сосудов. Традиционные методы создания простых геометрий и современное 3D-моделирование либо дают прочность без оптимальной биосовместимости, либо наоборот. В результате вживленные конструкции часто отторгаются, что ведет к повторным операциям и продлевает сроки восстановления.

Ученые Пермского национального исследовательского политехнического университета разработали цифровой конструктор, позволяющий одновременно управлять механическими свойствами и геометрией структур для обеспечения оптимального сочетания стойкости и совместимости с живыми тканями, сообщает пресс-служба вуза на портале «Научная Россия».

Это специальная компьютерная программа, с помощью которой специалисты могут создавать 3D-модели имплантатов, используя сложные математические модели. Ключевая особенность технологии — возможность настраивать свойства конструкций под анатомические и биомеханические особенности отдельных пациентов.

«Ключевая проблема традиционных скаффолдов — упрощенная внутренняя архитектура. Они не повторяют сложную пористую структуру натуральной кости, что приводит к двум серьезным осложнениям — недостаточному приживлению с окружающими тканями и возникновению эффекта стресс-экранирования, когда имплантат берет на себя всю нагрузку, а соседние костные участки постепенно атрофируются», — рассказала старшая научная сотрудница лаборатории механики биосовместимых материалов и устройств Наталия Еленская.

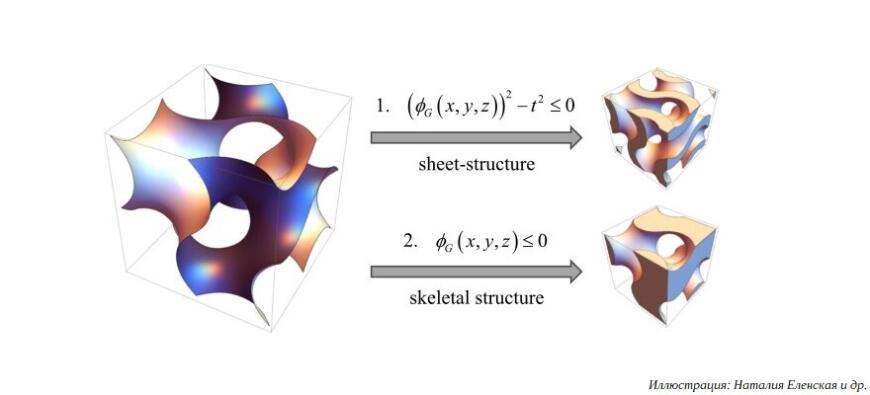

Новая технология решает эти проблемы, точно воспроизводя природную структуру кости. Для этого программа анализирует данные компьютерной томографии и определяет среднюю толщину костных перегородок и общую пористость. Например, в исследовании ученые использовали эталонную модель большеберцовой кости, где эти параметры составили 0,53 мм и 55,2%. Алгоритм автоматически подбирал геометрию виртуальных кубиков так, чтобы их характеристики совпадали с эталонными, создавая идеальную биомеханическую копию.

«Наш подход позволяет регулировать ключевые параметры имплантата — размер и форму пор, толщину внутренних перегородок, общую плотность структуры. Это обеспечивает оптимальные условия для прорастания кровеносных сосудов и костных клеток, а также правильное распределение механических нагрузок», — рассказал заведующий научно-исследовательской лабораторией механики биосовместимых материалов и устройств Михаил Ташкинов.

Ученые также проанализировали, как разные модели будут вести себя под давлением и скручивающими нагрузками, чтобы найти самый прочный и надежный вариант.

«С помощью компьютерного моделирования мы определили оптимальные параметры микроархитектуры имплантата — форму и размер внутренних пор и перегородок, которые обеспечивают не только механическую прочность, сравнимую с натуральной костью, но и создают подходящие условия для регенерации тканей», — пояснил Михаил Ташкинов.

Результаты исследования опубликованы в издании International Journal of Solids and Structures.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru

Еще больше интересных статей

Онлайн-репозиторий 3D-моделей Thingiverse сменил собственника

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В Хабаровске откроют производство филаментов для 3D-печати беспилотников

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Презентация первого отечественного строительного 3D-принтера

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Мы рады представить вам нашу совместную разработку с компанией Спец...

Комментарии и вопросы

Халтура.

конкретно в случае такого конф...

И смысл рвать 5ю точку, если я...

Добрый вечер.Настраиваю лазерн...

Приветствую. Для простого...

Коллеги. Столкнулся вот с...

Уважаемые, кто обладает опытом...