Сибирские ученые повысили износостойкость популярного авиационного сплава в четыре раза

Различные отрасли промышленности, в первую очередь авиационная, требуют усовершенствованных материалов с повышенной прочностью, высокой теплопроводностью и коррозионной стойкостью. Необходимыми свойствами могут обладать металлокерамические композиты: благодаря пластичности металлической матрицы и твердости керамических частиц специалисты могут получать желаемое увеличение износостойкости. Одна из технологий, позволяющих создавать такие материалы — 3D-печать.

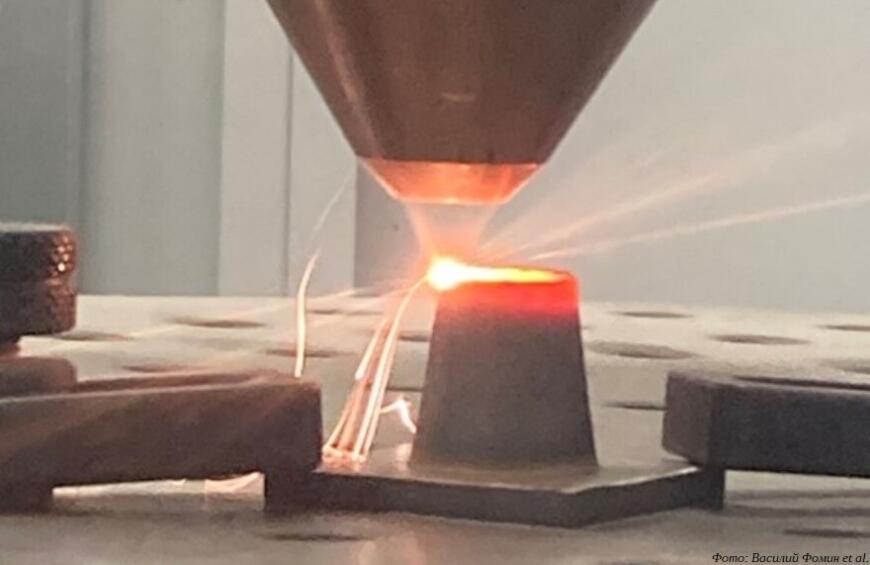

Выращивание композита на аддитивной установке ИТПМ СО РАН

Специалисты Института теоретической и прикладной механики имени С. А. Христиановича (ИТПМ СО РАН) совместно с коллегами из Института химии твердого тела и механохимии СО РАН (ИХТТМ СО РАН) освоили технологию 3D-печати изделий из порошковой металлокерамики на собственной установке прямого лазерного выращивания.

Полученные материалы исследуются в Сибирском центре синхротронного и терагерцового излучения (ЦКП СЦСТИ) Института ядерной физики имени Г. И. Будкера СО РАН (ИЯФ СО РАН). Исследования показали, что добавление керамического соединения диборида титана в титановый сплав ВТ6 повышает его износостойкость в четыре раза, сообщает пресс-служба ИЯФ СО РАН. Специалисты объяснили причины изменения свойств материала на фундаментальном уровне: импульсное лазерное воздействие приводит к образованию в материале нано- и микроволокон, функцию которых можно сравнить с функцией арматуры в железобетоне.

Технологии 3D-печати позволяют создавать изделия не только с заданным дизайном, но и заданными свойствами — например, получать объекты с привычным весом, но повышенной прочностью. В Сибирском отделении РАН активно развивается направление 3D-печати материалов на основе металлокерамики с улучшенными характеристиками. Такие материалы могут найти применение в авиации и нефтегазовой промышленности.

«Раньше отрасль взаимодействия лазерного излучения с веществом называлась лазерной наплавкой, а теперь 3D-выращиванием, но суть та же. Когда мы начали формировать такое направление у себя, то поняли, что нужно найти свою нишу, чтобы не заниматься тем, что кто-то уже делает. Крупные научно-технические задачи необходимо решать на хорошем фундаментальном уровне и в большой кооперации, поэтому мы объединились с коллегами из ИХТТМ СО РАН и ИЯФ СО РАН и развиваем уникальное направление — улучшаем физико-механические и теплофизические свойства привычных материалов при помощи добавления в их состав керамики на собственной установке прямого лазерного выращивания и изучаем причины происходящего при помощи синхротронного излучения в ЦКП СЦСТИ. Мы видим, что происходит со структурно-фазовым состоянием вещества на уровне десяти нанометров», — рассказал заведующий лабораторией лазерных технологий ИТПМ СО РАН, доктор технических наук Александр Маликов.

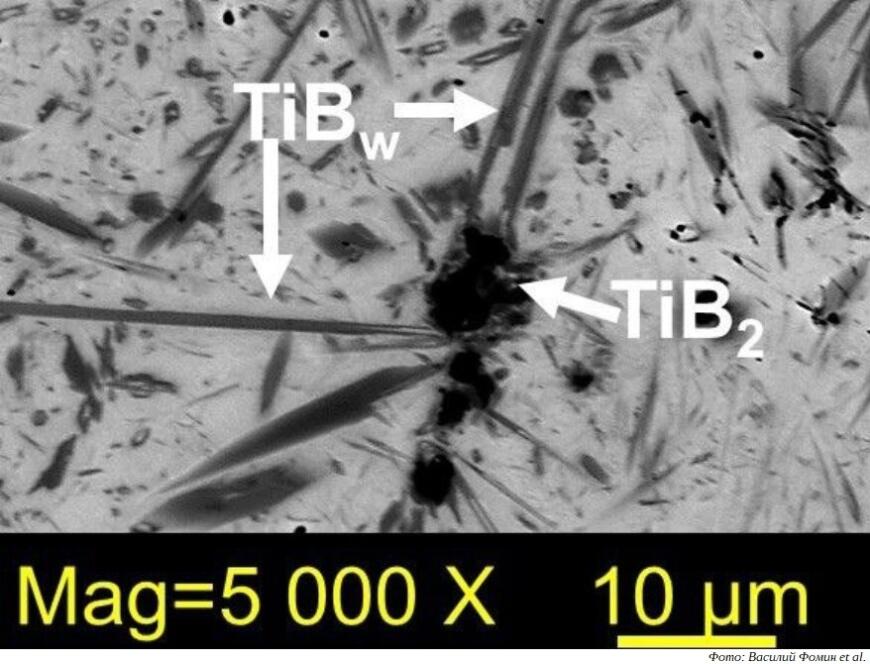

Специалисты провели работу по улучшению титанового сплава ВТ6. Этот материал активно используется в авиации при создании различных деталей летательных аппаратов, но все же имеет ряд недостатков, которые ученые пробуют исправить. Добавив керамическое соединение диборида титана в сплав ВТ6 исследователи резко снизили коэффициент трения, то есть повысили износостойкость материала в два-четыре раза в зависимости от концентрации керамики в сплаве. Исследование in situ полученного материала при помощи синхротронного излучения в ЦКП СЦСТИ на станции «Дифрактометрия в жестком рентгеновском диапазоне» помогло интерпретировать полученные результаты с фундаментальной точки зрения. Оказалось, что изменение износостойкости происходит благодаря формированию в сплаве нано- и микровискеров — нитевидных наноразмерных структур.

Микроструктура сплава ВТ6 с добавлением диборида титана и образованием вискеров борида титана

«Вискеры — это иглы, волокна или стержни, и изучение подробной динамики их формирования — это очень большая научная задача, далеко выходящая за рамки обсуждаемого исследования. Однако, их влияние ясно: они играют ту же роль, какую играет арматура в железобетоне или различные армирующие волокна в композитных полимерах. Кроме собственной, повышенной в сравнении с материалом матрицы твердости, которая препятствует распространению микротрещин, имея микро- и нано размеры, они также на соответствующем масштабе перераспределяют нагрузку, возникающую при различных механических воздействиях, на больший объем материала, чем было бы при их отсутствии. Именно формирование однородного на макромасштабе слоя, насыщенного новыми твердыми фазами и вискерами, привело к великолепным показателям износостойкости нового покрытия», — рассказал научный сотрудник ИХТТМ СО РАН Алексей Завьялов.

Получить упорядоченную дифракционную картину на пользовательской станции СИ ЦКП СЦСТИ и распознать все фазы удается благодаря монохроматичности и когерентности излучения. Монохроматичность предполагает, что в первоначальном пучке излучение имеет только одну длину волны, а когерентность — что колебания электромагнитной волны в первоначальном пучке «не сбиваются», а идут в одной фазе. Только использование синхротрона позволяет получать при этом излучение высокой интенсивности, что дает возможность проводить недоступные на лабораторном оборудовании исследования не только качественно лучше, но и быстрее.

Не менее важна причина формирования армирующих волокон. Лазерная наплавка наносимого керамического слоя на сплав происходит в импульсном режиме. По словам Алексея Завьялова, именно импульсность лазерного воздействия сформировала однородный на макромасштабе слой, насыщенный новыми твердыми фазами и вискерами, что и привело к повышению показателей износостойкости нового покрытия.

«Часто человека поражает то, от чего он далек в своей повседневности. Меня удивляет особенное влияние именно импульсности лазерного плавления наносимого слоя в сравнении с непрерывным лазерным воздействием при аналогичных параметрах. Импульсное лазерное воздействие в рассматриваемой работе позволило получить макроскопически однородный слой. Конечно, на микроскопическом уровне проявляются различные неоднородности, присутствующие в слое фазы не являются наноразмерными, однако при непрерывном лазерном воздействии неоднородность была макроскопической — при должной сноровке ее можно было бы увидеть не особо вооруженным глазом. Это и удивительно. Казалось бы, энергетические параметры нагрева чрезвычайно похожи, химическое взаимодействие компонентов при нагреве аналогичное, но импульсность воздействия все же формирует более однородный слой. Причина тому — тонкая динамика массопереноса (течения, диффузии и прочего) при плавлении под различными типами теплового воздействия», — пояснил Алексей Завьялов.

Металлокерамические композиты интересны не только авиационной промышленности, но и нефтегазовой. Коллаборация научно-исследовательских институтов СО РАН уже начала работы со сплавом на никелевой основе. По словам Александра Маликова, благодаря лазерным технологиям можно получать коррозийные износостойкие покрытия для нефтегазовой отрасли.

Результаты исследования опубликованы в журнале Physical Mesomechanics и готовятся к публикации в журнале «Физическая мезомеханика».

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

ОДК представила турбину большой мощности ГТД-110М на Российской энергетической неделе

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Ученые БФУ имени Канта разработали механизм создания умных материалов для медицинской 3D-печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Презентация первого отечественного строительного 3D-принтера

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Мы рады представить вам нашу совместную разработку с компанией Спец...

Комментарии и вопросы

This post provides a very deta...

в 2025м году пердолить клон ай...

Спасибо! Могу только предложит...

всем привет, есть 3д принтер к...

Здравствуйте, подскажите отпра...

Всем привет! Печатаю на anycub...

Посоветуйте 3d принтер. Н...