ПАО «Кузнецов» начнет опытную эксплуатацию отечественного 3D-принтера для печати металлами и сплавами в июне этого года. Предприятие планирует выпускать 3D-печатные детали авиационных двигателей.

Как сообщает Министерство промышленности Самарской области, над опытной установкой, разработанной в интересах ПАО «Кузнецов», ведутся пусконаладочные работы на промышленной площадке в поселке Управленческий. В перечне разработчиков указываются Самарский национальный исследовательский университет имени академика Королева и Санкт-Петербургский политехнический университет Петра Великого (СПбПУ).

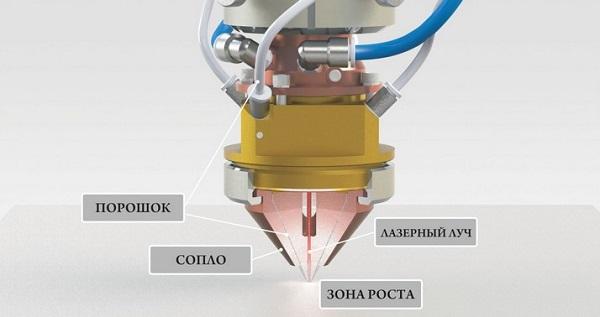

Хотя внешний вид и технические характеристики окутаны привычной завесой тайны, вероятнее всего 3D-принтер работает по технологии прямого лазерного осаждения, также именуемой прямым лазерным выращиванием, а в конструкции используются наработки Института лазерных и сварочных технологий (ИЛиСТ) при СПбПУ. Аналогичная установка, также созданная при участии специалистов ИЛиСТ,

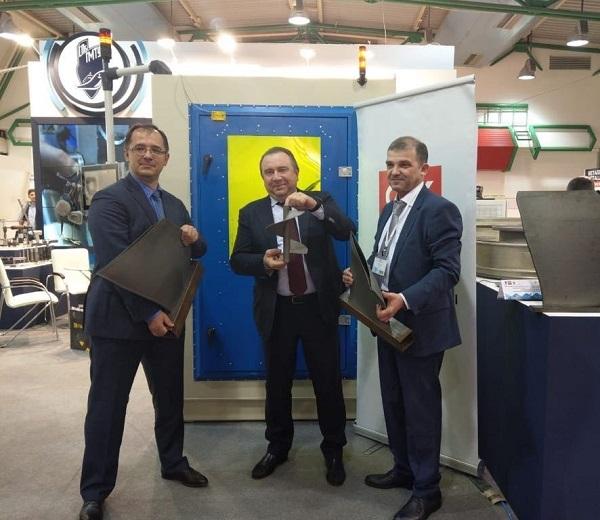

на днях демонстрировалась на московской выставке «Металлообработка-2018» представителями Санкт-Петербургского государственного морского технического университета (СПбГМТУ).

Руководитель проекта по созданию промышленного лазерного 3D-принтера, доктор технических наук и ректор СПбГМТУ Глеб Туричин (

на иллюстрации выше, крайний справа) никогда не скрывал, что изначально проект развивался в интересах авиационной промышленности, а финансирование поступает со стороны Министерства образования и науки РФ и ПАО «Кузнецов», входящего в состав Объединенной двигателестроительной корпорации (ОДК). Сам же Туричин с 2007 года занимает должность директора ИЛиСТ, а с 2016 года еще и исполняет обязанности ректора «Корабелки». Минобрнауки РФ и ПАО «Кузнецов» изначально выделили по 112 миллионов рублей, еще 60 миллионов

получены в конце прошлого года по результатам конкурса «Исследования и разработки по приоритетным направлениям развития научно-технологического комплекса России на 2014-2020 годы».

«У нас была немецкая установка для сварки и термообработки, там были лазер и робот. Мы их переделали, пробовали вырастить что-то. Вырастили трубочку, она сломалась в руках. Повозились месяц, научились вращать эту трубочку так, чтобы она не ломалась и чтобы раскрывался конусок. А потом приехавшим товарищам мы сказали, что забесплатно дальше работать не будем. А это был Феликс Шамрай, руководитель проекта в Объединенной двигателестроительной корпорации (ОДК). Он притащил сюда Дмитрия Колодяжного, который был заместителем директора ОДК по развитию. Мы сказали: изыщите нам денег, а мы сделаем настоящую технологию по выращиванию чего-то. Говорят: вот, у нас такие большие авиационные двигатели, надо сделать такие. Мы говорим: хорошо, утром деньги – вечером стулья», – рассказывает Глеб Туричин.

«Вот в витрине то, чего ни у кого больше нет – примеры лазерной сварки разнородных соединений. Тех, которые «вообще не варятся». А мы умеем. Возьмем, к примеру, медь и алюминий. Когда пытаются их соединить обычным образом, возникают хрупкие промежуточные фазы и шов «разваливается». А в электромобилях, например в батареях, нужно соединять внутреннюю проводку с клеммами. Это был заказ «Самсунга», и мы его выполнили. Начнут наши делать электромобиль, тоже заинтересуются. Здесь заложена очень интересная физика, построенная на базовой теории – кинетике гетерогенных химических реакций с диффузией. Режимы сварки подбирали по результатам металлографических исследований. Хитрость состоит в очень кратком пребывании металлов в зоне высоких температур. Буквально мгновения, чтобы диффузия не успела сдвинуть атомы и «слепить» сплошную интерметаллидную прослойку. Сваривали разные металлы. Вот пара титан и алюминий – для соединения холодных и горячих трубопроводов в авиационных двигателях. Дальше лежат образцы титан-нержавейка, алюминий-бронза, сталь-медь, что используется в форсунках ракетных двигателей», – продолжает руководитель проекта.

Руководство ПАО «Кузнецов» рассчитывает, что аддитивная установка окупит себя в течение семи лет. Промышленная эксплуатация начнется в 2019 году. На предприятии планируется создать отдельный производственный участок для прямого лазерного выращивания компонентов авиационных двигателей. Цех будет производить не менее ста изделий в год с предполагаемой стоимостью продукции в районе 80 миллионов рублей. Подробное описание проектов ИЛиСТ в области аддитивных технологий доступно на сайте института по

этой ссылке.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Комментарии и вопросы

А ежели дождь во время усушки?...

Это, что, такая антиреклама ка...

А припоеотсосы запретили уже?

Появилась вот такая "статья" Р...

Друзья, есть модель автомобиля...

Друзья, доброго времени суток...

Друзья, доброго времени суток...