Команда Йозефа Пруши показала 3D-принтер с кинематикой CoreXY

Настал тот момент, когда фанаты «кубиков» наконец-то смогут ехидно хихикнуть: Йозеф Пруша, крестный отец «дрыгостолов», таки сделал 3D-принтер с кинематикой CoreXY. Но нет, полностью отказываться от старой схемы он не собирается. Рассказываем и показываем как будет выглядеть Original Prusa XL, и что вообще происходит, тем более что ребята из компании REC поделились с нами эксклюзивными фотографиями новинки с выставки Formnext 2021.

Рабочий объем нового аппарата — куб со стороной в 360 мм. Как поясняет Йозеф, большой объем стал одной из главных причин ухода от привычных «дрыгостолов» в сторону кинематики CoreXY. Подвижная по оси Y платформа такого размера будет уже тяжеловатой, да и жесткость по оси Z было бы сложно обеспечить, а потому масштабировать Original Prusa MK3 не имело смысла.

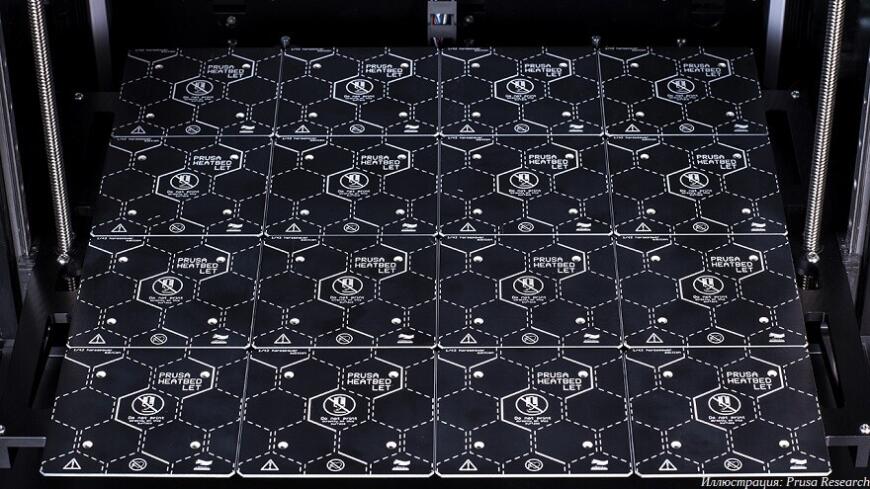

Платформа у Prusa XL необычная, состоящая из шестнадцати подогнанных вплотную сегментов размером 90х90 мм с индивидуальными нагревательными элементами. Тому две причины: во-первых, это зонированный подогрев, позволяющий отключать часть элементов и экономить на электроэнергии при печати небольших моделей. Во-вторых, сегментированная конструкция помогает бороться с тепловой деформацией. Поверх укладывается съемный гибкий столик, служащий рабочей поверхностью.

Кстати, точно такие же платформы используются в ферме 3D-принтеров, показанной на выставке Dubai Expo 2020, только там речь шла о сборках из девяти сегментов, в здесь их будет шестнадцать. И да, если можно и девять, и шестнадцать, то почему не больше? На этот вопрос Йозеф не отвечает, но как бы намекает, что Prusa XXL, а может быть даже и XXXL вполне может увидеть свет, хотя пока об этом рано говорить.

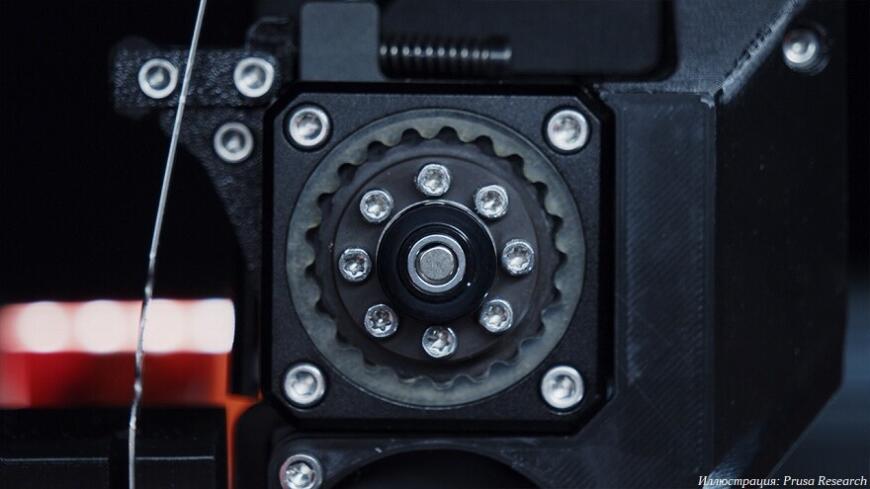

Экструдер полностью переработан и теперь использует мощный циклоидальный редуктор с передаточным отношением 20:1, плюс легкозаменяемым хотэндом. Сборка вышла легкой несмотря на то, что это экструдер с директ-подачей филамента, так что можно рассчитывать на высокую скорость позиционирования и высокие ускорения. Насколько высокие пока не знает даже сам Йозеф, ибо команда продолжает испытания, дорабатывает прошивку и играет с настройками. Рассматривается также возможность установки прошивки Klipper — эта опция будет официальной, но без технической поддержки. В общем, на свой страх и риск.

Как на крути, даже на высоких скоростях 3D-печать больших моделей будет занимать дни, и именно поэтому разработчики решили не прыгать выше головы и пока остановиться на полезном объеме в 360х360х360 мм. В то же время Пруша подчеркивает, что в приоритете именно качество и надежность 3D-печати. Хотя скорость безусловна важна, нет ничего более неприятного, чем запоротая в середине процесса модель.

Само собой разумеется, новая система будет оснащена датчиком филамента и функцией сохранения и возобновления работы на случай перебоев с электропитанием или если понадобится поменять филамент во время печати. Чтобы менять приходилось не так уж часто, боковые телескопические крепления рассчитаны на катушки массой до трех килограмм. В представленном варианте у Prusa XL открытая рабочая зона, но Йозеф обещает, что аппарат можно будет обвесить панелями, а возможно и колпаком для стабилизации фоновой температуры.

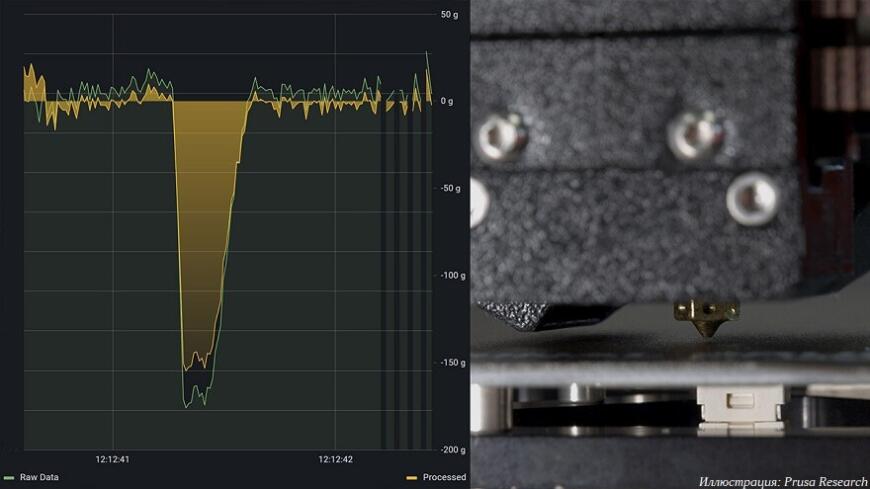

Калибровка осуществляется в полностью автоматическом режиме с помощью тензометрического датчика. Датчик встроен в корпус радиатора термобарьера, и Пруша уверяет, что с его помощью можно уложить идеальный первой слой даже на полено, хотя делать это не рекомендует. Суть в том, что система сама отслеживает неровности рабочей поверхности и автоматически компенсирует во время укладки первого слоя. При замене хотэнда и сопла тоже не придется заново выставлять ноль по оси Z — система все сделает сама. Дополнительный плюс в том, что этот же датчик позволяет отслеживать подачу материала через сопло, и если что-то не так, ставить процесс на паузу до устранения неполадок. Ребята даже прорабатывают варианты, где 3D-принтер будет заранее предсказывать образование пробок, а также распознавать отрыв моделей от стола. Еще один интересный момент — дополнительный термистор на термобарьере. Его задача — отслеживать нагрев холодной зоны, способный привести к образованию тех самых пробок.

Ну и наконец, вишенка на торте — возможность установки опциональной системы автоматической смены инструмента с пятью головками. Ради повышения надежности парковка осуществляется механически, без использования магнитных креплений. Калибруется каждая насадка с помощью упомянутого выше тензометрического датчика, так что все максимально автоматизировано. Как утверждает Йозеф, на испытаниях система отработала свыше полумиллиона циклов без единого сбоя.

С пятью головками открывается целый ряд возможностей: можно не только печатать разными цветами, при необходимости используя еще и опорный филамент, например водорастворимый, но и в принципе использовать разные материалы с разными температурами экструзии, так как каждый хотэнд можно прогреть до индивидуально выставленной температуры. Еще один пока только прорабатываемый вариант — использование головок с соплами разного диаметра, чтобы можно было выстраивать контуры с высокой степенью детализации, а потом быстро заполнять внутренний объем. Ну и само собой, на повестке не только экструдеры, но и другие насадки, например щупы или лазерные граверы, хотя пока только теоретически. Для интеграции системы смены инструмента потребуется дополнительная плата, но все это компания намеревается предлагать в виде апгрейда к базовой модели 3D-принтера.

Когда именно начнутся поставки Prusa XL? Пруша не спешит ничего обещать, так как компания уже сталкивалась с перебоями в поставках комплектующих из-за пандемии, но приблизительно во втором-третьем квартале следующего года. Компания принимает предварительные заказы в виде авансов с возможностью возврата средств, так что зарезервировать Prusa XL можно уже сейчас.

Все варианты предлагаются в частично собранном виде. Базовая модель с одним экструдером доступна по отпускной цене $1999, за двухэкструдерную версию ребята просят $2499, а в комплекте с системой смены инструмента — $3499. Если накинуть сверху $500, любой из указанных выше вариантов можно получить в полностью собранном виде. Если с ценообразованием или сроками что-то изменится, команда обещает оповестить у себя на сайте. Пока же достаточно просто внести возвращаемый аванс в размере $200, чтобы занять место в очереди.

От редакции: большое спасибо техническому директору компании REC Михаилу Шишкину за предоставленные фотоматериалы.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

Российская антарктическая экспедиция провела испытания нового оборудования для бурения льда

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

МАЗ внедрил технологии 3D-печати в производство оснастки и опытно-конструкторские работы

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

#3Dврачам: поможем бороться с пандемией. Приглашаем присоединиться к движению «Мейкеры против COVID-19»

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

3D-печатники, мейкеры и просто неравнодушные люди в России подключа...

Комментарии и вопросы

https://cloud.mail.ru/public/n...

Ширина слоя печати у большинст...

Раневская - великая, с этим не...

Здравствуйте. На внешней повер...

Доброго дня ! Прошу помочь раз...

Добрый день, столкнулся с тако...

ПОСЛЕ ЗАМЕНЫ ХОТЭНДА В СБОРЕ,...