Сборная команда ученых из Малайзии и Японии опубликовала доклад на тему постройки ультрабюджетного 3D-принтера для печати металлами. Что нам понадобится: клон Prusa i3, сварочный аппарат, моток синей изоленты, огнетушитель и еще кое-какие мелочи. Делимся рецептом.

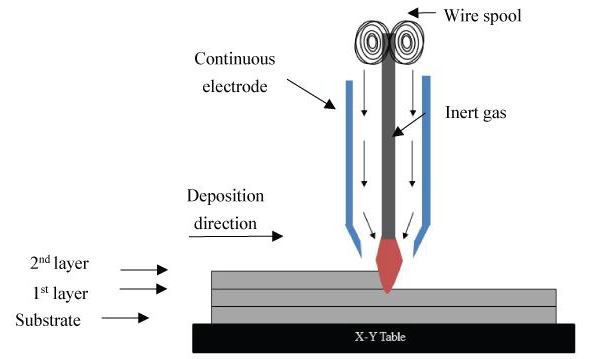

Методов 3D-печати металлами существует множество: здесь и селективное лазерное спекание или наплавление металлопорошковых композиций, то же самое, но с использованием электронно-лучевых пушек, прямое лазерное осаждение, струйно-порошковая печать с последующим выжиганием байндера и спеканием, холодное газодинамическое напыление и прочая. Один из методов основан на послойном выращивании изделий методом дуговой сварки в защитной газовой среде. Эта технология отличается высокой производительностью и дешевизной расходных материалов (металлической проволоки вместо мелкодисперсных порошков), но не лишена и недостатков, наиболее очевидный из которых – низкое качество поверхностей 3D-печатных изделий с вытекающей необходимостью интенсивной постобработки.

Тем не менее, эта методика нашла свою нишу: наиболее яркие примеры можно найти в Нидерландах, где компания MX3D напечатала

металлический мост, а портовое предприятие Роттердама RAMLAB снабжает заказчиков запасными деталями для кораблей, включая 3D-печатные

гребные винты. И в том, и в другом случае в роли 3D-принтера выступает промышленный многоосевой робот-манипулятор, оснащенный сварочным оборудованием. Дороговато будет. Но почему бы не попробовать привинтить сварочный аппарат к бюджетному «дрыгостолу»?

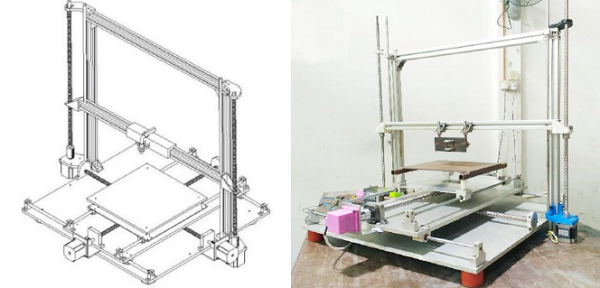

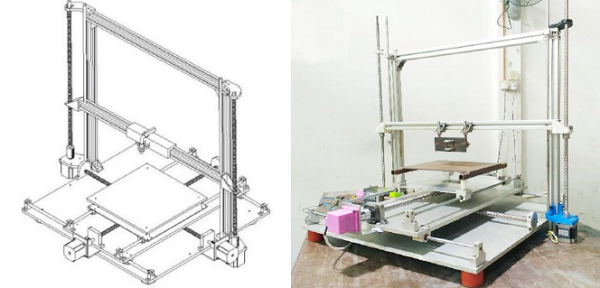

Именно эту задачу и взвалили на свои плечи исследователи из Технического университета Малайзии в Малакке и Национального университета Японии в городе Канадзава. Основой для настольной аддитивной установки по металлу послужил дешевый вариант 3D-принтера Prusa i3, получивший вместо привычного экструдера самодельную головку с 3D-печатными полимерными деталями. Через головку прокачивается инертный газ, а именно аргон. Рабочий столик изолирован от направляющих по оси Y тефлоновыми трубками, чтобы ненароком не поджарить микроконтроллер 3D-принтера.

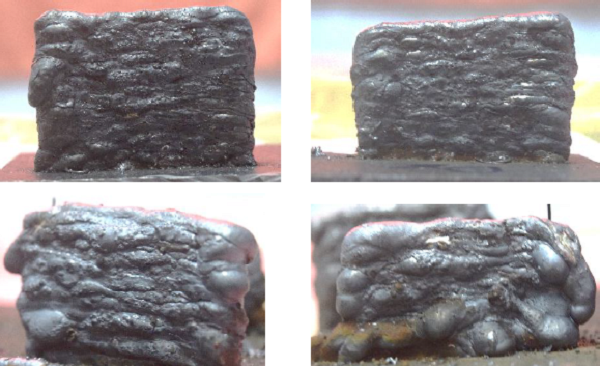

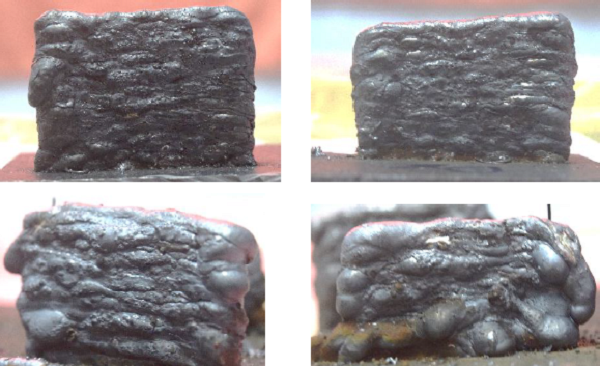

Эксперименты проводились с использованием проволоки из низкоуглеродистой стали диаметром 0,8 мм. Опытные изделия состояли из полых цилиндров и прямоугольных плиток, напечатанных со стопроцентным наполнением на скорости от 20 до 80 мм/c. Наилучшие результаты получены на скорости в 20 мм/c, так как при более высоких показателях начинает страдать схватывание слоев, при этом более высокое напряжение приводит к оплавлению стенок. Как показывает иллюстрация выше, результаты далеки от идеала, но что вы хотели за $840? Зато своими руками. Ознакомиться с докладом научной команды можно по

этой ссылке.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Комментарии и вопросы

Ну вот тут еще вопрос - как де...

У укулеле нагрузка на гриф мин...

Ваш сарказм насчет компрессора...

Приветствую. Есть вопрос.Решил...

Сама проблема была в том, что...

Всем привет! Имею в своем...

Всем доброго дня.Помогите пожа...