Быстрее и дешевле: GE провела опыт по замене литых деталей турбогенератора 3D-печатными

Как говаривал Леонид Ильич, экономика должна быть экономной. Пусть этот тезис и прозвучал на XXVI съезде КПСС, руководство одной из крупнейших корпораций в мире — General Electric — с ним полностью согласно. Например, можно сэкономить примерно 35% на производстве отдельных комплектующих для газотурбинных генераторов, если отказаться от традиционного литья в пользу аддитивных технологий.

За проверку экономической целесообразности внедрения аддитивных технологий в отдельно взятой капиталистической стране взялись два подразделения General Electric — GE Additive и GE Aviation, отвечающие за аддитивный и авиационный сектор соответственно. В феврале прошлого года авиационное подразделение провело аудит и выявило 180 типов литых деталей, которые потенциально можно было бы заменить более выгодными 3D-печатными аналогами. Идея интересная, но теорию нужно проверить на практике, решило руководство и запустило опытную программу.

«Авиапроизводители осуществляют послепродажную поддержку на протяжении всего жизненного цикла своих изделий. А что будет, если, например, на руках останутся всего несколько запчастей, а оригинальный поставщик свернет выпуск материалов, из которых они сделаны? Нам необходимо знать, как мы будем заменять компоненты еще до того, как они закончатся. Мы должны уметь быстро разрабатывать и производить запчасти, готовые к поставке. Чтобы оценить эту способность на практике, нам выставили жесткие сроки и сказали сделать опытные детали настолько быстро и эффективно, насколько мы сможем», — рассказывает руководитель проекта Джозеф Мур.

Перечень потенциальных экспериментальных образцов постепенно сузили до нескольких комплектующих, подходящих по размеру и материалам — либо из титанового, либо из жаропрочного кобальт-хромового сплава. В финал вышли четыре детали в составе переходников для систем отбора воздуха газового турбогенератора LM9000.

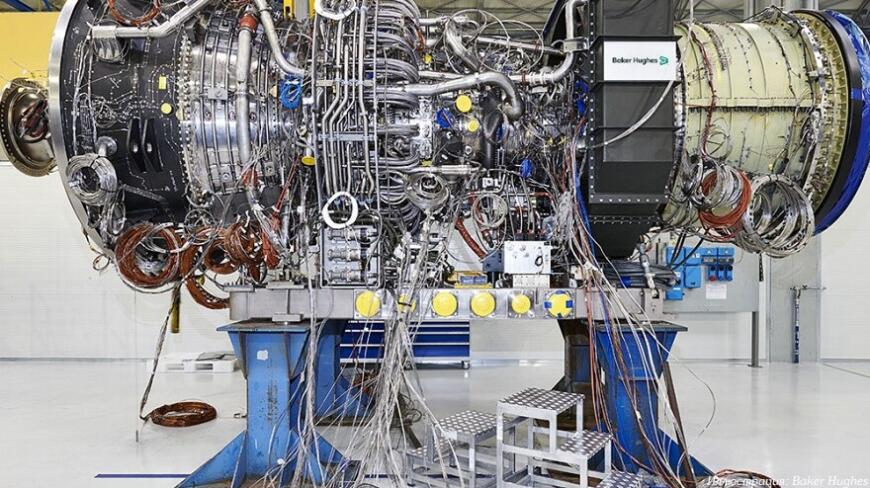

Генератор нового поколения создается для нефтегазовой обслуживающей компании Baker Hughes, чей контрольный пакет находится в руках GE. Силовым агрегатом служит адаптированный турбореактивный двигатель GE90 — самая мощная авиационная силовая установка в мире, поднимающая в воздух авиалайнеры Boeing-777. Толчком к созданию новых генераторов стал оформленный в 2018 году заказ на пару десятков турбин со стороны российской газовой компании «Новатэк», реализующей проект «Арктик СПГ 2» по производству сжиженного природного газа с месторождения «Утреннее» в Ямало-Ненецком автономном округе.

Кобальт-хромовые 3D-печатные компоненты (на первой и последней иллюстрациях) диаметром около 90 мм и высотой около 150 мм выполнены на 3D-принтере Concept Laser M2 пятого поколения по технологии селективного лазерного сплавления металлопорошковых композиций (SLM). Эти промышленные установки с рабочим объемом 21 л оснащаются излучателями мощностью 400 или 1000 Вт и выстраивают изделия из порошков различных металлов и сплавов слоями толщиной 50 микрон.

Concept Laser тоже работает под зонтиком GE: корпорация оформила сделку по приобретению 75-процентной доли Concept Laser осенью 2016 года за $599 млн, а попутно прибрала к рукам шведского производителя электронно-лучевых 3D-принтер Arcam примерно за $700 млн. Теперь промышленные 3D-принтеры под брендами Concept Laser и Arcam активно применяются в аддитивном производстве комплектующих для генераторов и авиационных двигателей GE, в том числе турбовентиляторных двигателей GE9X, заменивших оригинальные GE90 на новейших авиалайнерах Boeing 777-8 и 777-9. В число серийно выпускаемых 3D-печатных компонентов этих двигателей входят датчики температуры, завихрители, теплообменники, разделители контуров и турбинные лопатки низкого давления из алюминида титана.

Главная особенность эксперимента в том, что инженеры GE впервые использовали технологии 3D-печати в производстве не новых типов деталей, а копий уже существующих. Весь процесс — от отбора деталей до 3D-печати конечных изделий — занял десять месяцев против обычных 12-18, а себестоимость снизилась примерно на треть.

«Мы впервые провели прямую замену, и это вышло дешевле методом аддитивного производства, чем через литье. Чтобы подтвердить конкурентоспособность, мы запросили цены на такие детали у четырех внешних поставщиков, и у нас все равно получилось дешевле», — поясняет руководитель отдела аддитивного производства GE Aviation Эрик Гатлин.

«Существуют всего несколько поставщиков, занимающихся изготовлением оснастки для литья по выплавляемым моделям для авиастроительной промышленности. Нам нужны запасные варианты, чтобы мы не зависели от устаревания технологий или повышения стоимости услуг конкретных поставщиков. Если мы уже сегодня можем сделать 3D-печатные детали дешевле, мы не только сэкономим сейчас, но и предотвратим рост себестоимости в будущем», — резюмирует Джозеф Мур.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

Итоги конкурса Anycubic Kobra X

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Страница к...

Компания F2 Innovations выпустит оборудование для автоматизированной выкладки композитов

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

#3Dврачам: поможем бороться с пандемией. Приглашаем присоединиться к движению «Мейкеры против COVID-19»

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

3D-печатники, мейкеры и просто неравнодушные люди в России подключа...

Комментарии и вопросы

Вид на заборе интуитивно напом...

ОК, спасибо за пояснение

Да, человек не спрашивал, что....

Господа! Подскажите как програ...

Со временем принтер стал увели...

Здравствуйте. Подскажите пожал...

Доброго дня. Пробовал себе на...