Библия 3D-печати: базовые принципы технологии SLS

От редакции: предлагаем первую статью из цикла, посвященного технологии 3D-печати методом селективного лазерного спекания полимерных порошков (SLS). Материал подготовлен московской инженерно-производственной компанией Can Touch, эксплуатирующей SLS 3D-принтер EOS Formiga P100, и публикуется с разрешения авторов.

SLS (Selective Laser Sintering, селективное лазерное спекание) — технология аддитивного производства, основанная на послойном спекании частиц полимерного порошка с помощью лазерного излучения. Технология достаточно опасна (мы расскажем об этом подробнее), но освоившим открывается широчайший горизонт возможностей. Основное преимущество SLS — обеспечение прекрасных механических свойств готовых изделий. Изделия получаются чрезвычайно прочными, с высокой детализацией и качеством построения поверхностей. Другой весомый плюс — SLS-печать практически безотходна, поскольку неиспользованный для выращивания деталей порошок частично смешивается с новыми порциями материала и возвращается в работу (этот процесс носит название «регенерация»), а частично — отправляется на переработку.

Основной принцип работы SLS 3D-принтера заключается в спекании полимерного порошка лазерным лучом. Предварительно нагретый порошок кратковременно облучается лазером и спекается с уже затвердевшими частицами, которые находятся в нижележащем слое. Управляя параметрами этого процесса можно добиваться нужной остаточной пористости и плотности полученной детали. При этом компания-производитель (мы будем рассматривать продукты немецкой компании EOS GmbH) предоставляет владельцам SLS-машин оригинальные наборы параметров, идеально подобранные под используемые материалы и прошедшие тщательную оптимизацию. Для производства деталей с разными свойствами компания предоставляет специальные наборы параметров (Part Property Profile или PPP), которые гарантируют, что напечатанные с их применением детали будут иметь одинаковые характеристики независимо от того, на какой машине их вырастили. Все наборы PPP-параметров имеют номера версий, поскольку EOS ведет их непрерывную оптимизацию.

Основные плюсы и некоторые минусы технологии SLS

Преимущества:

- Превосходные механические свойства готового изделия

- Высокая производительность — лазер плавит только поверхность частиц порошка, а не весь объем. Это позволяет SLS-машинам работать гораздо быстрее других порошковых 3D-принтеров

- Не требует материалов поддержки — сам порошок в рабочей камере поддерживает модель, пока она не будет закончена

- Позволяет печатать весьма крупные (до 750 мм) объекты, либо целые серии деталей за раз — это возможно благодаря объемным камерам построения SLS-принтеров

Недостатки:

- Высокая стоимость расходных материалов и самого оборудования

- Требует обязательного обучения специалистов на сертифицированных курсах

Фазы 3D-печати по технологии SLS

Важно! SLS-машина достаточно сложна и представляет собой серьезную опасность, поэтому к управлению допускается только персонал, обученный в компании EOS, а работать с установленным в ней лазером 4-го класса опасности и вовсе допускаются только специалисты компании-производителя.

Рассмотрим все этапы выращивания объекта по технологии SLS на примере превосходного 3D-принтера EOS Formiga P100 — мы пользуемся именно им.

Подготовка данных

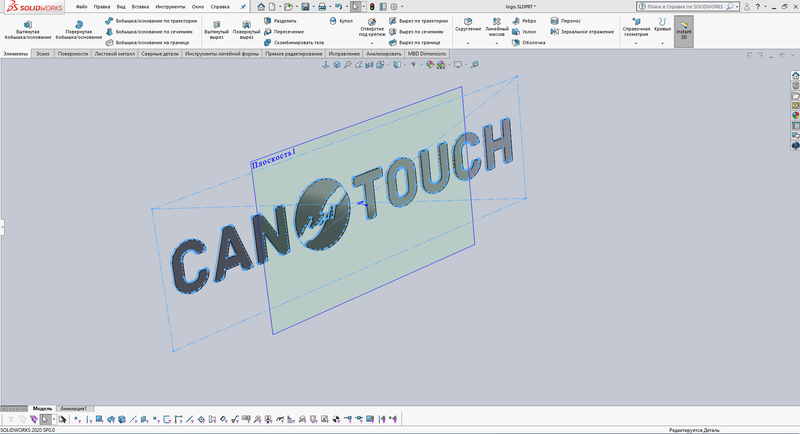

Создаем модель будущей детали в CAD (или получаем ее иными способами, например 3D-сканированием) — это стандартная процедура для любых современных инженерных разработок. На выходе получаем файл в формате STL с трехмерной геометрией нужных нам деталей.

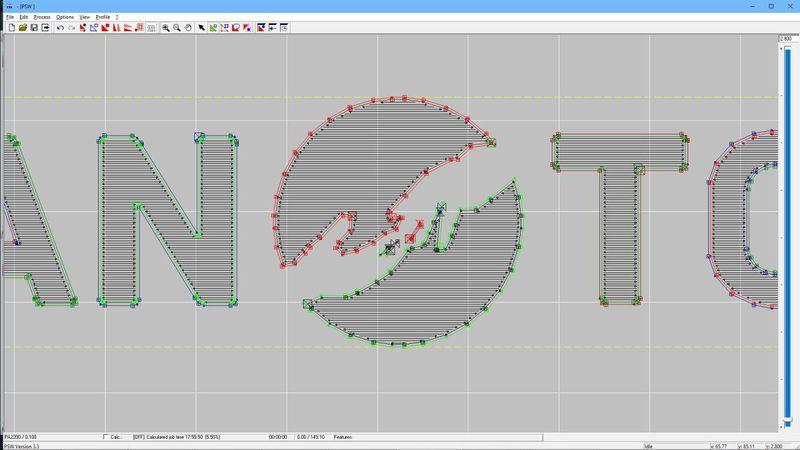

Проводим позиционирование и нарезку модели. Это делается в специальных проприетарных программах производителей SLS-машин (в случае техники EOS это ПО RP-Tools). На этом этапе мы размещаем модели деталей в рабочем объеме машины так, чтобы оптимально использовать всю зону построения. Это позволяет свести к минимуму время выращивания и расход порошка. Здесь же мы задаем параметры экспонирования, с помощью которых можно влиять на характеристики будущих деталей. Например, менять их прочность, пористость и качество поверхности. На выходе получаем пакет файлов в формате SLI.

Создаем задание построения и переносим его в машину. В программе Desktop-PSW от компании EOS файлы SLI упаковываются в задание построения и передаются в контроллер SLS 3D-принтера. Все, на этом программная часть работы закончена.

Подготовка машины

Устанавливаем сменный бак («чембер» от английского «chamber» — камера). В нем происходит процесс выращивания, и в конце работы именно в нем будут находиться готовые детали.

Наполняем резервуары порошком и «стелим постель» — настилаем слой свежего порошка на подвижной платформе рабочей камеры, когда она находится в верхнем положении. Занимательный факт: вертикальные подаватели для порошка наверху SLS-машины целиком напечатаны… на такой же SLS-машине. И таких деталей в ее конструкции целое множество.

Прогреваем машину: на этом этапе температура в камере построения должна достичь 160 градусов Цельсия. Это необходимо, чтобы прогреть рабочую зону, а также всю машину, ее компоненты и находящийся в ней порошок. На предварительный прогрев машины уходит примерно два часа. Этот этап называется Warm Up Phase.

Выращивание

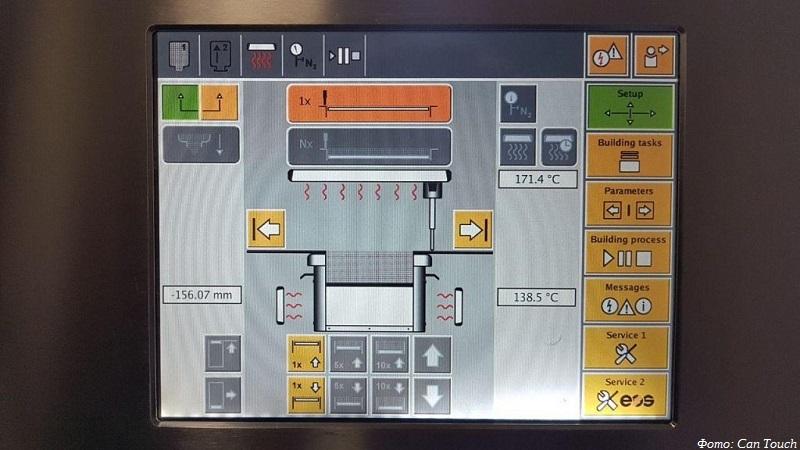

Выбираем задание в машине. Интерфейс SLS-машины предельно эргономичен и умещается буквально в десять кнопок. На время 3D-печати камера построения заполняется азотом, чтобы охлаждать оптическую систему линзы, а также ликвидировать влияние кислорода на полимерный порошок.

Запускаем процесс 3D-печати. В ходе печати частицы порошка облучаются лазером, нагреваются и прочно спекаются с расположенными ниже слоями. После этого платформа с деталью опускается вниз на высоту, равную толщине печатного слоя (благодаря этому фокус лазерного пятна и слой спекания всегда находятся на одном уровне). Затем специальный нож («рекоутер» от английского «recoater») настилает новый слой порошка и процесс повторяется.

Ведем мониторинг процесса 3D-печати. Выращивание детали может занимать много часов, и большую часть этого времени никакого контроля за процессом не требуется, но SLS-машина уязвима к сбоям из-за попадания мусора (например, волосков) в рабочую камеру. Поэтому, время от времени следует проверять как идут дела. Но мы существенно оптимизировали эту процедуру: так как в машине не предусмотрен удаленный доступ к программному обеспечению, наши специалисты разработали роботизированную механику для остановки процесса в случае сбоя.

Завершение работы машины и распаковка деталей

Даем SLS 3D-принтеру и напечатанным деталям остыть естественным путем — распаковка камеры проводится только при падении ее температуры ниже 60 градусов Цельсия. Важный момент: по технологии EOS время остывания должно быть не меньше времени печати.

При остывании выращенные детали сжимаются и искривляются. Это вызвано разницей температур в отдельных частях объекта и их неравномерным остыванием.

В связи с этим необходимо придерживаться нескольких правил:

- Детали, подверженные короблению и усадке, необходимо размещать в верхних 2/3 зоны построения, поскольку нижняя треть контактирует с более холодным дном сменного бака (чембера)

- Детали, подверженные короблению и усадке, необходимо размещать под углом в глубине рабочего объема, как можно дальше от его краев

Вынимаем чембер.

Распаковываем напечатанные детали. Большим преимуществом технологии SLS является то, что для выращенных с ее применением объектов не требуются поддерживающие структуры, которые после печати станут отходами. Детали просто извлекаются из бака, чистятся щеткой и отправляются в дробеструйную машину, где обрабатываются стеклянной дробью. Отсюда они отправятся на дальнейшие этапы производства.

Переработка неиспользованного порошка

Просеиваем отработанный порошок, добавляем порцию свежего материала, смешиваем. Полимерный порошок для SLS 3D-принтеров достаточно дорог, и это минус. Но его свойства можно восстановить добавлением свежего порошка, и это большой плюс. Этот процесс полностью отработан и заложен в основу технологии EOS: можно быть уверенными, что свойства деталей от использования восстановленного порошка не страдают.

Однако и здесь есть важный нюанс: неправильное смешивание порошков ведет к тому, что в напечатанном изделии появляются светлые и темные полосы, морщины (так называемая «апельсиновая корка»), образуются области с переменной плотностью. Чтобы этого не происходило, необходимо четко соблюдать рекомендованные производителем процедуры смешивания.

Продолжение следует

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

СПбПУ и компания «Силовые машины» напечатали рекордную металлическую заготовку

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Ученые ПНИПУ и БФУ создают композиционные костные имплантаты

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Hangprinter: 3D-принтер без корпуса и с практически неограниченным рабочим полем

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Сможете выложить полный файл w...

И ни одной фотки как по итогу....

Контролёр должен быть в каждой...

Здравствуйте. При замене сопла...

Подскажите в орке в каком разд...

Собственно сабж.Обновил прошив...

Добрый день, подскажите как об...