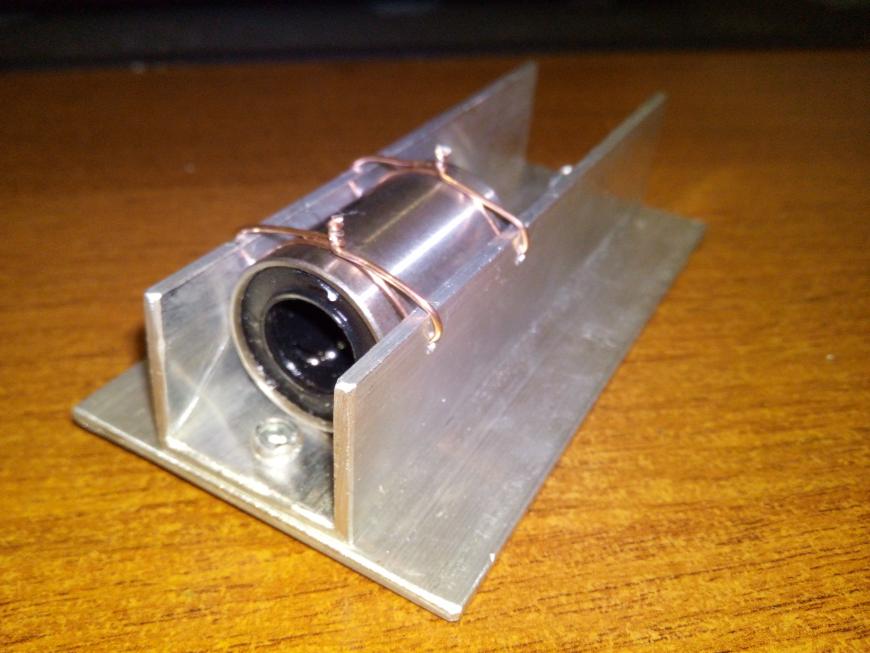

Самодельный подшипниковый модуль

Всем доброго времени суток!

В данный момент собираю принтер и дабы сократить расходы изготавливают большую часть элементов самостоятельно.

Собрал вот такие подшипниковые модули вместо покупных, под две шариковые втулки для 12 валов.

Склепаны алюминиевый швеллер и полоса из аксона.

Еще больше интересных статей

Кротопугало на ветровой тяге "ПНХ". Лютая дичЪ-103.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Чем быстро порезать STL файл?

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Не так давно я стал обладателем пр...

Придумал, экструдер.....

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Всё зависит от цены использова...

Скорость чтения SD карточки 10...

Вашу бы кислотность да в мирно...

Устанавливаю сменный эндстоп о...

Здравствуйте всем зашедшим, по...

Наконец-то приобрёл хотенд E3D...

Здравствуйте! Возникла следующ...