Роботизированая гидравлическая рука. Держатели гидравлики.

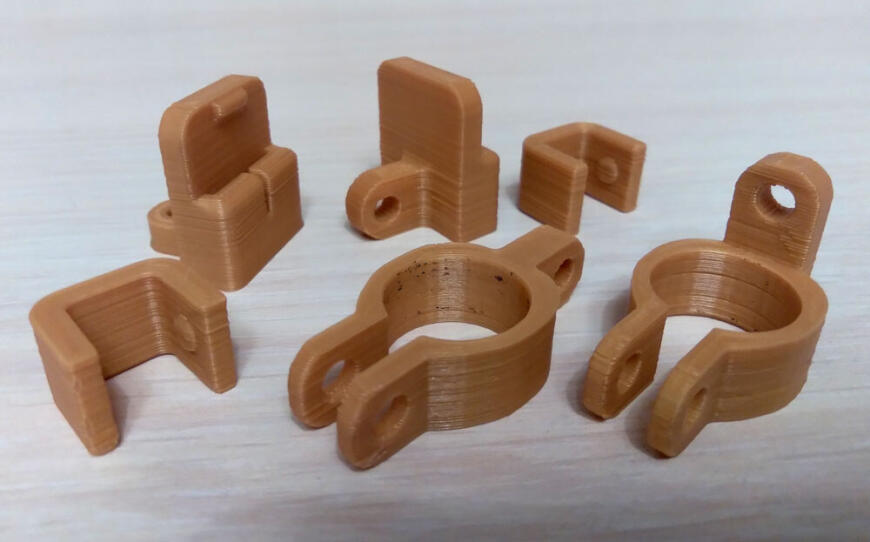

Создание держателей гидравлики я посчитал первоочередной задачей. Исполнительные механизмы, а именно шприцы, фиксированного размера, и повлиять на это я никак не могу. Можно выбрать емкость, но при уже выбранной емкости я оказываюсь в очень небольших рамках для размещения корпуса шприца в своем механизме. Поэтому сначала проектирую и печатаю прототипы держателей, чтобы далее ориентируясь на получившиеся размеры исполнительного механизма создавать части своего робота. Как и в примерах предшественников выбран объем шприца 10мл.

Шприц крепится к механизму за свои крайние части. Поршень крепится к более подвижной части механизма, корпус к основанию. На примере поворотной базы - корпус крепится к столу, поршень к поворотной базе. Подводка гидравлики снизу и со стороны неподвижного основания.

Обеспечено легкое крепление шприца в держатели. Возможно, придется много раз пересобирать конструкцию, поэтому все на защелках, хотя бы на этапе наладки. Шток достаточно плотно входит в защелку, и это окончательный вариант фиксации. Корпус сначала фиксируется скобой, а в финале вместо скобы на постоянной основе устанавливается винт с гайкой.

Держатель корпуса между своими лапками пропускает трубочку подвода жидкости, поэтому можно будет заполнять систему водой в стороне, затем уже собранную пару из ведущего и ведомого шприца сразу ставить на робота.

Крепление держателей к роботу при помощи винтов м4 и самоконтрящихся гаек. Для установки гидравлики в подъемном и поворотных вариантах делаются ушки под винты в вертикальной и горизонтальной ориентации.

Пока идет разработка этих узлов, лучше сразу заложить такую возможность, чтобы иметь наглядное представление о стыковке деталей при проектировании собственно деталей манипулятора.

В процессе печати пробников и подгонки размеров обнаружился эффект слоновьей ноги. В моем случае он мешал плотно установить хомут держателя корпуса на шприц без доработки напильником. Я обошел этот момент легким скосом по основанию детали. При печати скос и нога сложились и получился ровный переход из основания в вертикальную стенку.

Обнаружил непредусмотренный, но полезный эффект у защелки. При повороте ее на 90 градусов сжим держателя становится сильнее. Усилил этот эффект чуть сузив защелку у основания.

Детали проектировались для печати без поддержек. Легкая овальность отверстий под винты на итоговой детали хоть и проявилась, но не помешала. В модели компенсацию овала делать не стал.

Детали крепления напечатаны. Пока что не сильно заморачиваюсь с качеством, пластик старый да и станок давно не заводил, навык потерял.

Еще больше интересных статей

🚀 Как я перестал считать «на глаз» и собрал профессиональный 3D-калькулятор

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Всем пр...

🚀 Как я перестал считать «на глаз» и собрал профессиональный 3D-калькулятор ЧАСТЬ 2

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

MMRU (Multi Material Russian Upgrade) (Часть 6: Анонс новой механики)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Эмм, арбалет самое простое для...

Всего лишь лям рублей. Ну плюс...

Макса только пощупалИ зря оч....

В общем столкнулся с такой про...

Где же на этой площадке её пра...

Пытаюсь подключить купленный д...

Я задал вопрос на 3dtoday про...