Протез стопы на 3д принтере. Пройти путь от идеи до прототипа

Доброго времени суток, уважаемые операторы 3D-печати!

Вас приветствует молодой стартап Медитроника. Мы хотим поделиться с вами процессом создания искусственной человеческой стопы, в которой задействованы аддитивные технологии, а также рассказать о трудностях с которыми нам пришлось столкнуться.

https://planeta.ru/campaigns/meditronika

Все началось в 2019, когда я познакомился с Михаилом, бывшим спортсменом, который лишился конечности в результате автомобильной аварии. В ходе беседы выяснилось, что протез стопы обошелся ему в сумму нескольких сотен тысяч отечественных денег. Самым удивительным оказался тот факт, что при такой огромной стоимости протеза, его возможности весьма ограничены (протез очень жесткий, так как делается из карбона), в случае появления трещины или расслоения замене подлежит вся стопа целиком. Тогда мы и загорелись идеей сделать надежный и функциональный протез модульного типа, часть деталей которого можно было бы распечатать на 3D-принтере, а часть заказать на любой торговой площадке типа AliExpress.

Просмотрев рынок протезов ног, прикинув все за и против и прогнав через светлые умы нашей тогда еще НЕкоманды основные цели и задачи мы приступили к увлекательнейшему процессу конструирования прототипа.

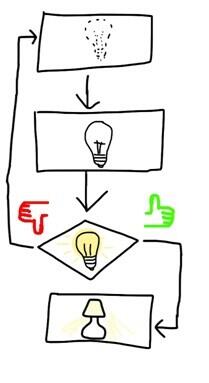

Мы разбили нашу работу на четыре этапа:

1. Проектирование

2. Конструирование

3. Тестирование

4. Внедрение

Нашими главными задачами были:

-уложиться в габариты по высоте (75мм)

-не превысить вес в 500 грамм

-протез должен выдерживать человека массой минимум 90 кг

-большинство деталей должны быть доступны в продаже или печататься на 3D-принтере

-сделать протез ремонтопригодным для не продвинутых пользователей

Техническая сторона вопроса:

Слайсер Cura. Вся печать производилась соплом 0.4мм, на Ender 3; модифицированном Ender 3 Pro и изредка на Prusa i4.

Постобработка: механическое удаление поддержек, шлифовка, дихлорметановые и ацетоновые бани.

Большинство деталей мы печатали слоем 0,1мм. Исключением были случаи, когда нам катастрофически не хватало времени и мы возвращались к стандартным 0,2мм (но лишь для каких-то черновых испытаний).

Так как нас интересовала максимальная прочность и точность печати, мы не меняли штатную скорость печати. Допустимая погрешность наших изделий после печати не превышала 1-2мм(случаи когда деталь начинало вести из-за термоусадки).

Свои первые эксперименты мы начали с протезов повторяющих дорогостоящие карбоновые стопы, использовав различные комбинации следующих параметров:

• разная компоновка механики (сдвоенный или одинарный механизм; сращенный или раздвоенный носок)

• разные формы и размеры подошвенной пружины (которая напрямую влияют на ее упругость).

• разные виды пластика (ABS, PLA, SBS)

• разная степень заполнения деталей (от 10 до 100%), а также шаблоны заполнения

• высота слоя

На фото сдвоенный механизм

На фото образцы колодок для тестов.

На фото раздвоенный и срощенный носок

Больше видео тестов на нашем канале https://www.youtube.com/channel/UCl2RUtifNTbNCOPr-DS97Cg

1Больше видео тестов, у нас на канале.

Наилучшей комбинацией оказалась одинарная пружина без прорезей на раздвоенной подошвенной пружине из PLA 75 % заполнения. Такая комбинация показала оптимальные показания гибкости. На такой модели можно было не только ходить, но и бегать. Но от такой компоновки пришлось отказаться, пластик лопался в крайних положениях, а при увеличении процента заполнения терялась нужная гибкость, поэтому мы перешли к другой компоновке.

Наш следующий прототип не отличался каким-то изысканным дизайном, этот шаг был направлен на проверку прочности критически важных силовых узлов, а также выявления недостатков конструкции.

Именно на этом этапе была сформирована общая концепция конструкции.

Для разных узлов мы использовали разные виды пластика. Все детали мы поначалу печатали с 95% заполнением, по шаблону: “шестигранник из треугольников”. При тестировании новых деталей, мы снижали степень заполнения, там где она была излишней (например пяточный блок).

К сожалению в тандеме с металлом, PLA себя зарекомендовал довольно скверно: при сжатиях и нагрузках он сильно деформировался (сминался или вытягивался), что нас не очень-то и устраивало.

В итоге, хоть и не сразу, но по прошествии ряда тестов мы перешли к ABS-пластику. Результаты тестов нас порадовали, все элементы протеза за исключением петель, оказались надежными. Следующим нашим шагом был эксперимент с петлями.

Был даже эксперимент с напечатанными петлями, который хоть и оказался красивым, но все же несостоятельным.

Металлические покупные петли оказались очень тяжелыми и со временем давали сильный люфт, капролоновые получались довольно громоздкими и не отвечали параметрам прочности.

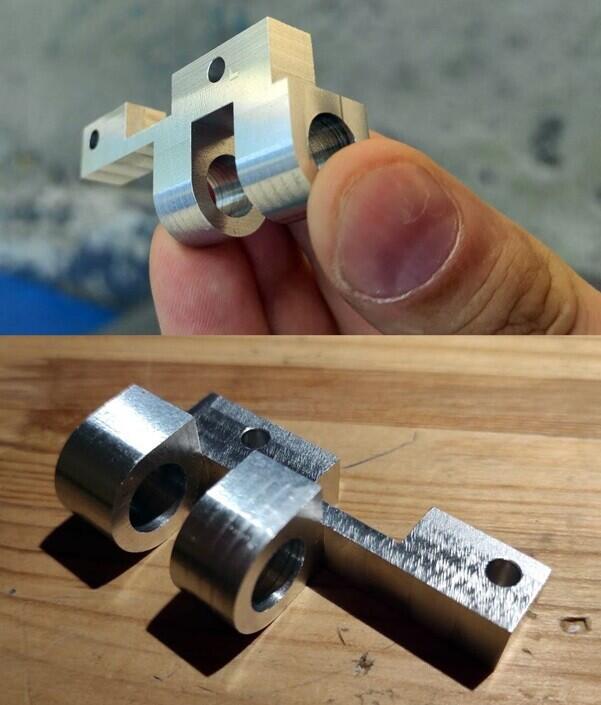

В итоге мы остановились на дюралюминиевых петлях, которые необходимо вытачивать на заказ. Поиски мастера способного выточить петли с минимальными допусками заняли кучу времени и n-ое количество попыток.

По итогу петли оказались самой дорогой и трудозатратной деталью в протезе.

Следующим шагом были эксперименты с жесткостью и размером пружин. Одним из важных критериев комфортного использования протеза является отсутствие «проваливания» в области подъема стопы (когда пружина очень мягкая) или напротив чрезмерной жесткости, которая не позволяет накопиться энергии для эффективного «выкида» стопы. В итоге после ряда проб и ошибок, а также через обратную связь с тестировщиками мы нашли золотую середину. Параллельно со всеми вышеизложенными тестами мы проверяли на прочность разные пластики и быстро пришли к выводу, что лучшим выбором будет инженерный пластик: ABS либо нейлон. Хоть ABS довольно капризный пластик, но печатать дома им возможно. Тогда как нейлон почти не поддается домашней печати.

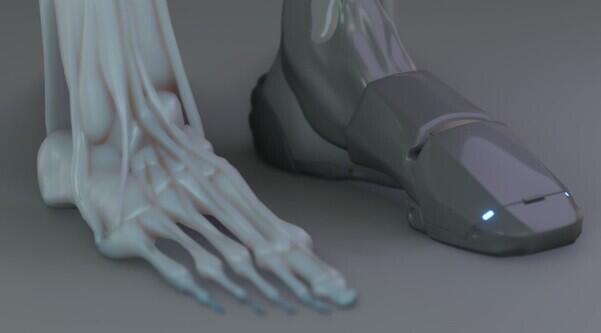

После ряда тестов и доработок нам удалось создать законченный прототип, который устраивал нас и тестируемых.

Наш протез оказался простым, легким и надежным, т.е. таким, каким мы его и задумывали – он не боится воды, на нем можно прыгать и его просто ремонтировать. Из-за простоты конструкции его легко масштабировать почти под любой размер ноги, путем замены лишь нескольких деталей. На нашем протезе легко регулировать жесткость пружин путем подкручивания барашков, что в свою очередь дает больше возможностей настраивать протез под определенные задачи: спорт/повседневность.

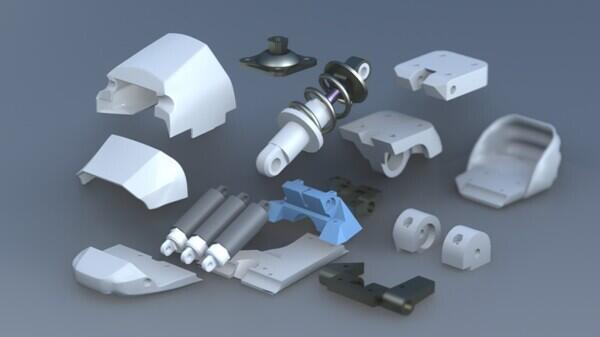

Законченный прототип состоит из:

-10 деталей печатаемых на 3D-принтере, 3 из которых носят лишь косметический характер и не влияют на функциональность.

-6 деталей которые можно приобрести на Aliexpress. (4 амортизатора и 2 подшипника).

-5 деталей (петли), которые вытачиваются отдельно

-4 оси

-31 винт и гайки

Конечная стоимость протеза с учетом затрат на материалы, обработку и сборку составляет 25 000 рублей (без учета стоимости пересылки), что по меркам аналогов довольно скромно.

Немного про планы:

Стопу мы изначально проектировали по модульному типу, с заделом на будущее. Под защитными накладками присутствует пространство, там планируется разместить модули с сервоприводами, чтобы стопа ассистировала человеку при подъеме на лестнице, а потом еще модуль и еще. И так до момента создания полноценной бионики, быть может даже превосходящей биологический эталон .

Нашей конечной целью является снабжение недорогими протезами людей, которые не могут себе позволить многомиллионные аналоги. Наш интерес в развитии нашего стартапа до полноценного КБ с постоянным штатом сотрудников для модернизации и развития доступного протезирования конечностей. К сожалению, наши возможности ограничены, и в данный момент мы не можем реализовать многие идеи и решения ввиду отсутствия финансирования.

Мы успешно достигли 1-ой цели по сбору средств. Однако у нас есть еще 2 амбициозные цели.

Просим Вас поддержать наш проект:

https://planeta.ru/campaigns/meditronika

Наша главная цель донести данную информацию тем людям, которые нуждаются в недорогой и надежной искусственной стопе, так как такого рода продукция очень специфична и не имеет эффективных каналов рекламации.

Приблизим будущее уже сегодня…Вместе

Еще больше интересных статей

Электрогитара с подсветкой

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Скрываем слои печати структурной поверхностью в Cura

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Постобработки пост. Делаем из ABS грунт-порозаполнитель.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Если эксперимент удался, значит что-то здесь не...

Комментарии и вопросы

Держатель вентилятора не преду...

Интересный обзор! Спасибо

Да, вполне себе симпатичненько...

Creality K1C&nbs...

Недавно случайно сломал плату...

Добрый день/вечер/ночь , товар...

Недавно купленный K2 Pro Combo...