Эволюция Prusa I3. Часть 2.

>>>Часть 1. ……………………………………………………………………………….

Маленькое вступление для любителей кубов и прочих максималистов.

Есть «хочу», а есть «надо». Так вот, coreXY, камера и прочее – это хочу, это все классно, я этого не отрицаю, но сейчас мне этого не надо. Сейчас у меня Prusa, которому нужно провести апгрейд. И пост посвящен именно апгрейду, потому что помимо меня есть еще куча людей, которые сидят на акриловых прушах и также не готовы (или не хотят) переходит на что-то более серьезное. Критикуйте, конечно же, но делайте это конструктивно. И говорить, что я влил кучу денег, а мог взять дешевле - не надо. Я сам все прекрасно знаю, мораль моего рассказа – скупой платит дважды.

……………………………………………………………………………….

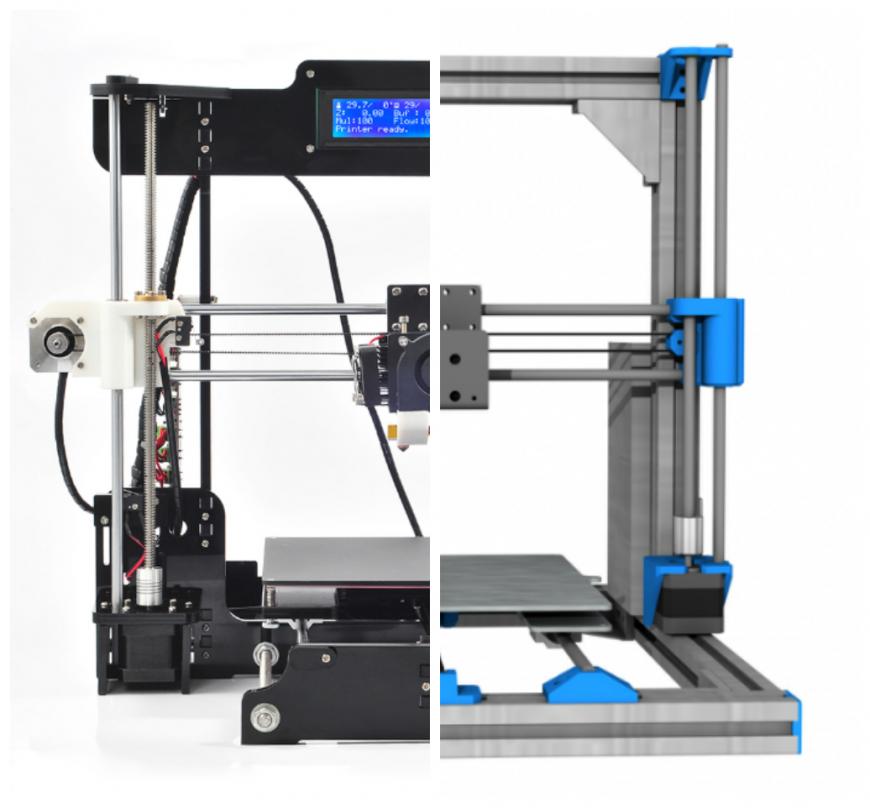

И так, основная цель всей переделки - заменить электронику, раму и нагревательный стол, а все остальное я возьму от своего старого принтера. И нужно еще распечатать набор деталей для нового, пока не разобрал старый.

В качестве управляющей платы я выбрал классическую связку Mega + RAMPS, так как у меня уже лежала бесхозная Mega от RobotDyn (ни в коем случае не реклама, как и все названия, которые будут встречаться). Недавно у RobotDyn в продаже как раз появилась остальная электроника для 3D принтера, а раньше не было. В общем, на всю электронную составляющую я потратил 2,2 т.р. – вполне нормальная цена, учитывая, что это не «ноунейм» и качество плат очень хорошее.Резка профиля, крепежные уголки, т-гайки и прочий крепеж обошлись мне в 2,5 т.р. Оказалось, что крепеж для профиля стоит дороже самого профиля. Профиль и соединительные пластины заказывал на «Соберизавод», уголки и т-гайки (M4 и M6) на Али.

С нагревателем я долго думал, у меня было 2 варианта: рисковать и брать другой MK2B в надежде, что он будет более качественный или взять силиконовую грелку. В итоге решающим фактором, как всегда, оказалась цена (не учусь на своих ошибках вообще). Если брать нагреватель на 12 вольт, то в довесок необходимо купить еще и блок питания, т.к. штатный всего на 180 ватт, а для компьютерного бп нет места. И вообще, хочется, чтобы все выглядело аккуратно и компактно. Силиконовая грелка «Keenovo» – дорого, но есть дешевый аналог всего за 650 р. + реле 300 р. Я понимаю, что с 220 не шутят, поэтому долго не решался, но отзывы на Али и в интернете говорят, что беспокоиться не о чем. Тем более, к принтеру кроме меня никто подходить не будет, следовательно, и пострадать могу только я сам. В итоге: грелка хорошая, я не пожалел. Еще я заказал резку нового стола и основания, так как оригинальные запчасти я испортил, этого я в смету не включаю, т.к. это плата исключительно за мою криворукость. Заодно решил опробовать трех винтовой метод калибровки. Забегая вперед, скажу, что такая калибровка дико удобная, но в ущерб качеству - стол пошатывает.Отлично, с закупками разобрался, пора печатать набор новых деталей. В качестве материала я выбрал PETG от «ESUN», уже долгое время хотелось его опробовать, и тут как раз хороший повод подвернулся. Стоит катушка примерно 2 т.р. за килограмм, на детали ушло примерно 400 г – многовато, но я печатал монолитом, а некоторые детали в процессе модернизировал и перепечатывал. Если использовать ABS и печатать, например, с 30% заполнением, то себестоимость деталей будет значительно меньше.На сайте производителя указанно, что пластик без запаха и имеет маленький коэффициент усадки. Это - правда, запаха никакого, а усадка по сравнению с ABS ничтожна, но она есть. Т.к. усадка низкая, то и размеры печатаемой модели практически не искажаются. Также производитель утверждает, что пластик не впитывает воду и его не обязательно сушить перед использованием. Это не совсем так, во время первой печати, пластик, выходя из сопла экструдера, издавал характерные хлопки, т.е. какое-то количество влаги он все-таки в себя вобрал (пробовал на разной температуре и всегда хлопал). Но после просушки все пропало, и при этом пластик уже около 2-х месяцев стоит «на воздухе» и до сих пор не требует повторной сушки. Высокая прочность и высокая ударная прочность, гибкость. Это тоже правда, а в сочетание с высокой спекаемостью слоев этот пластик становится незаменим для печати механических частей и тонкостенных изделий (коробки, корпуса). Пробовал ломать, ломается значительно тяжелее, чем ABS, а главное ломается не вдоль линий печати. Пруток ломается после 20-30 сгибаний/разгибаний.Пластик хороший, но своенравный. Плохо печатается заполнение rectilinear (30%), оно мягкое и похоже на мочалку. Сразу подумал, что недоэкструзия, но поиск в интернете показал, что не у меня одного так, уж слишком мягкой получается сетка из PETG (сопло 0,35). В качестве решения можно печатать со 100% заполнением, а еще выбрать другое заполнение или выставить потолще линию экструзии, но я не проверял. Я для себя выбрал первый вариант, решил, что детали для принтера буду печатать только монолитом, а уже после буду экспериментировать. Еще были проблемы с мостами и ретрактом. С ретрактом проблему решил, нужно выставить менее агрессивные настройки (расстояние и скорость поменьше) и плюс добавлять сверху 0,1 мм при возврате. А мосты пока получаются с небольшими дефектами. И еще оставляет кучу паутины, бороться бесполезно, но она легко удаляется и не оставляет следов на поверхности. Я ее просто зажигалкой опаляю. Еще один момент, пробовал обрабатывать дихлорметаном - по началу, все хорошо, пластик растворяется, но после высыхания мутнеет и становится хрупким. Другими растворителями обрабатывать не пробовал. Пластик интересный и на ABS возвращаться пока не хочется. Хотелось бы его потестить побольше, но у меня другая задача.Фотографий процесса сборки не делал, конструкция предельно простая, и так все понятно. Вот что получилось в итоге:Сейчас он готов на 98%, нужно навести порядок в проводах и спрятать реле, а то такой вариант не очень безопасен, думаю распечатать какую-нибудь крышку на бп, в которой все это добро спрячется. И придумать что-то с концевиком оси Y, он мне еще на этапе проектирования не нравился, а в реальности оказалось, что он еще и задевает барашек регулировки стола, поэтому я сейчас временно вынужден использовать трех винтовой метод.Подводя итоги.

Суммарно (с учетом всякой мелочевки) переделка стоила мне 7,5 т.р. Если вы владеете акриловым Prusa и не планируете менять электронику и стол, то переделка будет стоить вам в 2 раза дешевле. Как писали в комментариях к предыдущему посту, за принтеры подобной конструкции, но менее надежной, китайцы просят 10-15 т.р., поэтому стоит ли повторять за мной, особенно, если строите принтер с нуля - решайте сами.

Особенности сборки, размеры, ссылки на модели и первые тесты – об этом я вкратце расскажу в следующем посте.

Я своей переделкой доволен, поставленные задачи выполнил.

Еще больше интересных статей

Бесшумный настольный 3D-принтер PonyBot

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Собери свой Re-D-Bot

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В представленной вашему вниманию статье, изложена по...

Z-Bolt - H-bot & CoreXY 2в1. Чертежи для резки. Список деталей. Видеоинструкция по сборке.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Часть 1.

Часть 2.

Часть 3....

Комментарии и вопросы

Ну хз. Смотря что. Пробежался....

Когда я был маленьким (еще ста...

Думаю, что сейчас качество и т...

Доброго времени. Печатал ранее...

Доброго времени суток, решил п...

всем доброго времени суток, со...

Здравствуйте можете пожалуйста...