SLM- печать на практике

В этом посте хочу рассказать о технологии SLM с точки зрения инженера/оператора установки выполняющего полный цикл работы - от проектирования изделия до его пост-обработки. Установка, с которой я сейчас работаю - Concept Laser Mlab, ранее работал с Concept Laser M2.

Про SLM сейчас слышно много, большое количество зарубежных предприятий активно встраивают его в свои технологические цепочки. В РФ сфера применения этой технологии несколько меньше, но рынок постепенно развивается. У нас в этой отрасли пока все трудно с сертификацией такой технологии и что бы ни говорили про ее прорывное развитие, пока нет единого стандарта который бы регламентировал всю сферу печати металлом. Использование технологии в рамках группы предприятий пока возможно только после принятия локального документа - ТУ.

Это что касается моего видения ситуации в целом, ни в коем случае не претендую на 100% истины в этом вопросе)

1. Конструкторская адаптация модели

Чаще всего нельзя просто так взять и напечатать что-то, что производится традиционным способом.

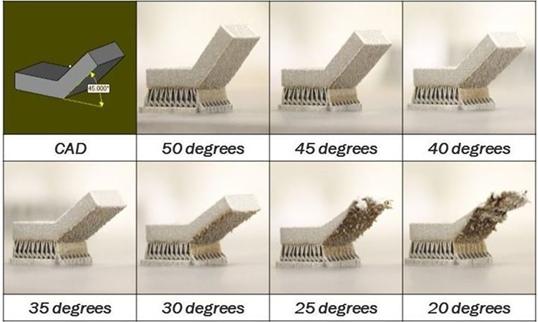

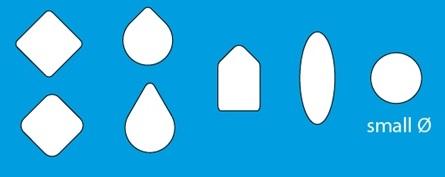

Основное ограничение - нужны поддерживающие структуры на все поверхности, угол наклона к горизонтали которых меньше 45 градусов. Тут похоже на FDM:

Знаменитая картинка, наглядно показывает что бывает с металлом без поддержки. Угол наклона зависит от плотности металла, у сталей и жаропрочных сплавов даже 45 градусов не будут гарантией качественной поверхности, у титана или алюминия зачастую некоторые нависающие поверхности можно напечатать вообще без поддержек.

Исходя из этого меняется подход к проектированию каналов/полостей внутри массы материала:

Каналы проектируются с минимальным количеством нависающей массы, только так их можно напечатать без поддержек внутри. Дополнительно следует предусмотреть возможность удаления порошка из закрытых полостей.

Поддерживающие структуры не только удерживают деталь на платформе построения, но и выполняют функцию теплоотвода. Недостаточный теплоотвод приводит к "пережиганию" массы металла, это неизбежный брак:

На левой части колеса видны вздутия, коробления и прочие дефекты это в самый раз недостаточный теплоотвод.

С поддержками разобрались, общий принцип - "чем больше, тем лучше" но не стоит забывать про пост-обработку.

2. Подготовка задания к печати

Существует много слайсеров для SLM печати с тем или иным функционалом. Я использую Materialise Magics, этот софт поставлялся в комплекте с установкой и на данный момент весьма распространен. Основные задачи, которые он решает - генерация поддержек и нарезка слоев. Интересная особенность - в связке Mlab + Magics последний выдает только набор слоев заданной толщины (и +/- пару параметров), а основные настройки (стратегия прожига, мощность и скорость лазера) задаются уже на самой установке SLM.

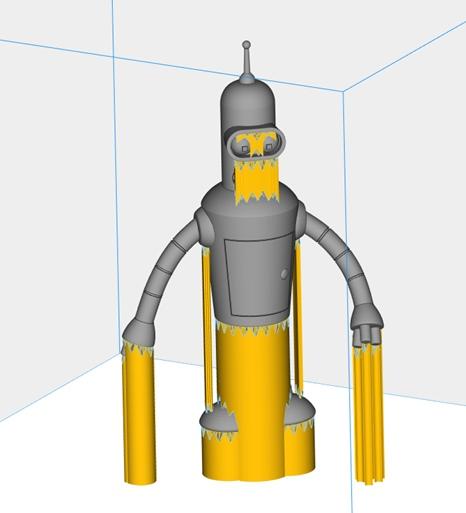

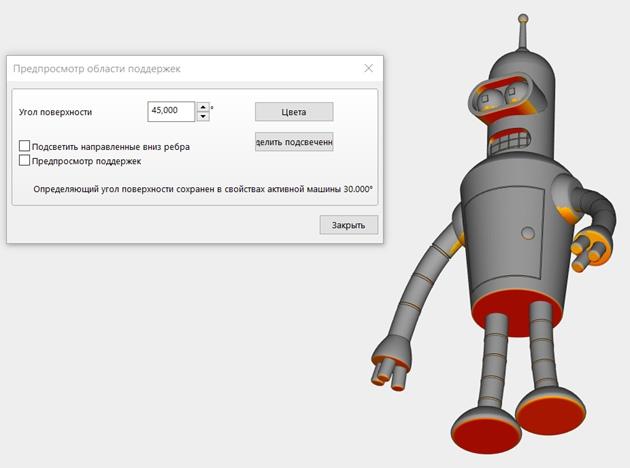

Расстановка поддержек классическая почти для любого слайсера:

Красным подсвечены области куда программа предлагает поставить поддержки.

Ну и необходимо учесть, что поддержки эти будут металлические. Искусство расположения детали на сцене построения приходит с опытом печати, через некоторое время понимаешь, где можно обойтись без поддержек, а где их нужно поставить несмотря на отсутствие подсветки.

Ну и необходимо учесть, что поддержки эти будут металлические. Искусство расположения детали на сцене построения приходит с опытом печати, через некоторое время понимаешь, где можно обойтись без поддержек, а где их нужно поставить несмотря на отсутствие подсветки.

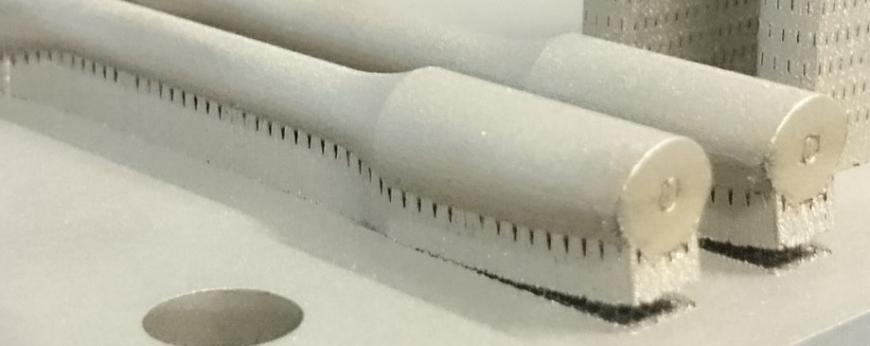

Характерный пример - печать изделий с большой площадью прожига приводит к накоплению большого количества внутренних напряжений и отрыву детали от платформы с последующей деформацией:

При таком размещении детали большая площадь одновременного прожига привела к накоплению остаточных напряжений в материале которые оторвали деталь от платформы. Такой ситуации можно было избежать поставив образец вертикально или под углом. Если все же требуется именно горизонтальное расположение образца - следует усилить поддержки и обеспечить более интенсивный теплоотвод.

При таком размещении детали большая площадь одновременного прожига привела к накоплению остаточных напряжений в материале которые оторвали деталь от платформы. Такой ситуации можно было избежать поставив образец вертикально или под углом. Если все же требуется именно горизонтальное расположение образца - следует усилить поддержки и обеспечить более интенсивный теплоотвод.

3. Подготовка установки к печати и печатьСуществует две модификации установки Mlab - Mlab cusing и Mlab cusing RR означает что установка может работать с реактивными материалами.

На деле это выражается в наличии перекатного перчаточного ящика, как на картинке:

Ящик позволяет исключить контакт материала с атмосферой.

Ящик позволяет исключить контакт материала с атмосферой.

Реактивные материалы это те материалы, которые при контакте с водой интенсивно выделяют водород а поэтому опасны с точки зрения применения. К таким материалам относят титан и алюминий, они кроме выделения водорода сами по себе весьма пожароопасны - титановая стружка горит не хуже магниевой а порошок тем более.

Еще одна опасность при работе с такими материалами - статическое электричество. При пересыпании сыпучих материалов они часто электризуются, если не принять мер по заземлению проскок искры будет делом времени. Одно из главных правил при работе с такой установкой - постоянное заземление, все оборудование оснащено клипсами для подключения антистатических браслетов.

Я работаю с установкой Mlab cusing, соответственно на ней используются только нереактивные материалы (стали, жаропрочные сплавы, кобальт-хром и др.)

Подготовка принтера к запуску заключается в установке шлифованной платформы построения и засыпании порошка. Основное требование к платформе - хорошая шлифовка, первый слой должен быть нанесен равномерно. Для шлифовки используем плоскошлифовальный станок, на промышленных установках это зачастую делают на фрезере (если поверхность платформы была с дефектами)

Платформа построения принтера Mlab:

Mlab имеет довольно маленькую зону построения - всего 90х90 мм, высота 80 мм. Но не смотря на это установка имеет свои плюсы - мощность лазера всего 100 Вт, это позволяет строить изделия с гораздо более высоким разрешением чем на промышленных установках (на Concept Laser M2 cusing лазер мощностью 400 Вт, разрешение деталей ниже). Минимальная толщина стенки, выполняемая на Mlab, 100 - 120 мкм.

Соответственно, область работы такой установки - мелкие и точные изделия. характерный пример - стоматология, большое количество этих машин производят зубные протезы.

Вернемся к подготовке принтера.

После установки платформы, в принтер засыпается порошок, трамбуется совочком до плотного состояния (чтоб вышел воздух) и выравнивается шпателем в один уровень с платформой построения. Далее платформа построения поднимается до ее попадания в фокальную плоскость лазера, при этом на платформе находится первый слой порошка.

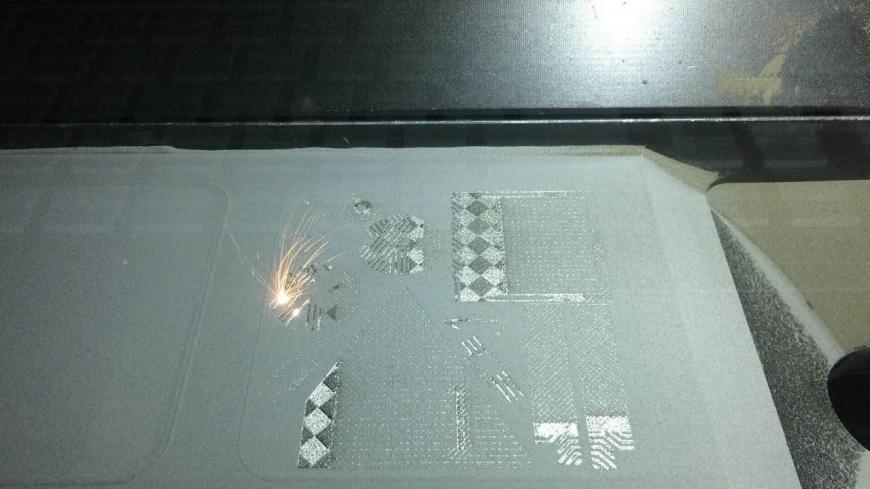

После камера заполняется инертным газом (азот или аргон) и запускается печать:

По центру находится build chamber или камера построения, справа горловина емкости для ссыпания избыточного порошка, слева powder chamber или бункер порошка. Также на фото видна стратегия прожига - квадраты с разным направлением штриховки. Такая стратегия называется "Skin&Core" и вроде как запатентована у Concept как фирменная технология. Суть ее - разные мощности и способы прожига для разных участков детали. Ядро или Core заполняется квадратами в шахматном порядке, большая мощность и скорость движения лазера. Оболочка или Skin выполняется на меньшей мощности и при этом повторяет контур детали.

По центру находится build chamber или камера построения, справа горловина емкости для ссыпания избыточного порошка, слева powder chamber или бункер порошка. Также на фото видна стратегия прожига - квадраты с разным направлением штриховки. Такая стратегия называется "Skin&Core" и вроде как запатентована у Concept как фирменная технология. Суть ее - разные мощности и способы прожига для разных участков детали. Ядро или Core заполняется квадратами в шахматном порядке, большая мощность и скорость движения лазера. Оболочка или Skin выполняется на меньшей мощности и при этом повторяет контур детали.

Продукты сгорания уносятся потоком инертного газа, на фото видно что вылетающие искры потоком отклоняются в правую сторону. Далее поток газа с продуктами сгорания проходит фильтр и вновь участвует в цикле. Основное количество газа установка потребляет во время первой инертизации, но и в процессе печати тоже расходует газ. Одного баллона азота (40 л, 15 Мпа) хватает на 10-15 небольших циклов построения.

Толщина слоя составляет 25 мкм, порошок наносится эластичным элементом - ракелем. Ракель закреплен на коутере, который двигается по рельсовым направляющим, жестко закрепленным на корпусе. Этим достигается равномерное и стабильное нанесение слоя.

После завершения выращивания из принтера выкатывается модуль построения и начинается его очистка:

Из зоны построения удаляется порошок, далее платформа снимается и по необходимости отправляется либо на термообработку, либо на отпиливание деталей.

Процесс удаления порошка напоминает археологические изыскания, основной рабочий инструмент - кисточка с мягким ворсом. Порошок ссыпается в емкость для отработанного порошка и далее отправляется на просеивание. Просеивание происходит на вибросите, технология довольна проста - на вибростол устанавливается емкость с ситом, туда засыпается порошок, происходят вибрации, годный порошок проходит сквозь сито, плохой идет в отход.

Процесс удаления порошка напоминает археологические изыскания, основной рабочий инструмент - кисточка с мягким ворсом. Порошок ссыпается в емкость для отработанного порошка и далее отправляется на просеивание. Просеивание происходит на вибросите, технология довольна проста - на вибростол устанавливается емкость с ситом, туда засыпается порошок, происходят вибрации, годный порошок проходит сквозь сито, плохой идет в отход.

При всех этих манипуляциях соблюдаются требования безопасности - заземление, антистатический браслет, маска

Частицы порошка, используемые в печати, размером от 0 до 40 мкм, их вдыхание не рекомендуется.

4. Пост-обработка изделий

После печати имеем платформу с приваренными к ней деталями. Если изделия маленькие то их можно срубить с платформы стамеской, если что то большое - пилим ленточной пилой. Далее в ход идут кусачки, надфили и напильники, бормашина, гриндер и камера пескоструйной обработки (по необходимости).

Отдельно хочу отметить бормашину, использую foredom sr, прекрасно себя зарекомендовала (не реклама).

В конце всей этой технологической цепочки имеем готовое изделие (или заготовку для других видов обработки) с точностью +/- 50 мкм (определяется диаметром пятна лазера)

В конце всей этой технологической цепочки имеем готовое изделие (или заготовку для других видов обработки) с точностью +/- 50 мкм (определяется диаметром пятна лазера)

5. Заключительное

Плюсы технологии:

- можно создавать функциональные изделия из металла, не прототипы, минуя долгую традиционную технологическую цепочку;

- можно создавать мега сложные изделия, переходить от сборок к монолитным изделиям, принтеру все равно что печатать;

- возможность быстрого изготовления, не нужна оснастка.

Минусы:

- цена, пока что установки дорого стоят;

- перечень материалов скуден, зачастую представлен только самыми распространенными сплавами (титан, алюминий, 316L, Inconel 718, порошки из других сплавов зачастую только на заказ за очень большие деньги;

- область построения не позволяет выращивать большие изделия.

В остальном технология пока радует, довольно неплохо развивается и те кто на нее подсел уже не смогут отказаться так как при адекватном встраивании в технологическую цепочку дает огромные преимущества в производительности.

Пост написан в ответ на проявленный интерес участников сообщества, ранее я описывал изготовление деталей экструдера пикасо дизайнер на SLM установке (https://3dtoday.ru/blogs/kos200932/zamena-termobarera-na-pikaso-3d-dizayner), буду рад ответить на вопросы!

Еще больше интересных статей

Адресная лента для отображения статусов 3Д принтера

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Выравнивание стола наждачной бумагой / шкуркой

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Blue Pill & SSD1306, ну очень маленькие.., но 32 бит!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Решил я тут попробовать перейти с 8 бит на 32.

Готовы...

Комментарии и вопросы

Навеяло воспоминание, очень да...

Вид на заборе интуитивно напом...

ОК, спасибо за пояснение

Господа! Подскажите как програ...

Со временем принтер стал увели...

Здравствуйте. Подскажите пожал...

Доброго дня. Пробовал себе на...