Anet A6 - набор для печати 3D-принтера. Обдув.

То-то я я поначалу удивлялся, что PLA при рекомендуемой температуре сопла 190°С ни разу к теплому (65°С) столу не липнет.

Всевозможных обдувов для Anet A6/A8 на просторах интернета море. Двухсторонние, трехсторонние, кольцевые сплошные, кольцевые с вырезом, круглые, квадратные, треугольные, с дополнительными креплениями чего-то или к чему-то, тысячи их. Даже 'Сокол тысячелетия' отметился :).

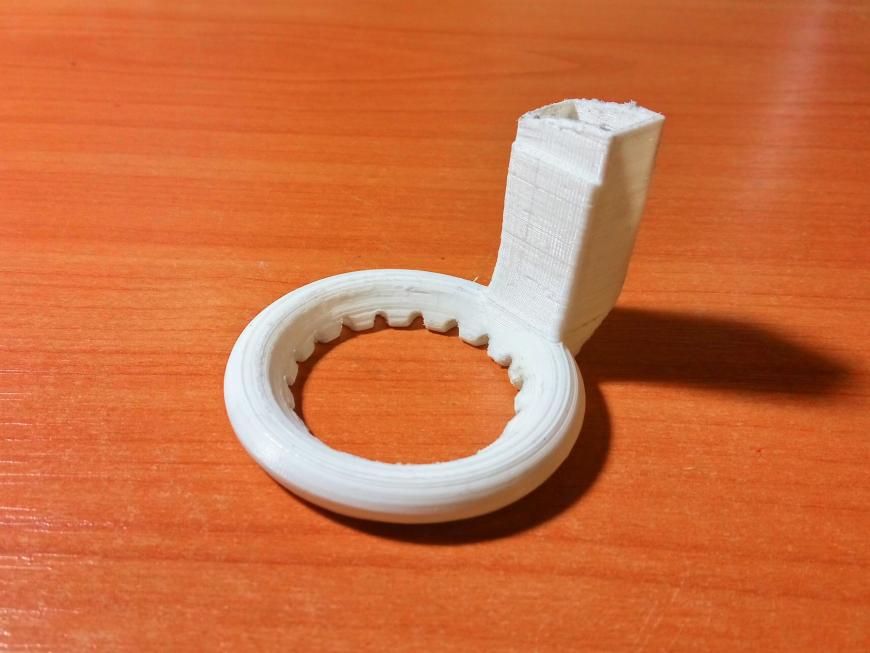

Возникает проблема выбора. Помогла статья. Трехнаправленный не приглянулся, а вот кольцевой зацепил, да и отзыв положительный. Очень интересно было посмотреть, как принтер справится с такими плавными, округлыми формами. Кстати, так себе тогда справился.

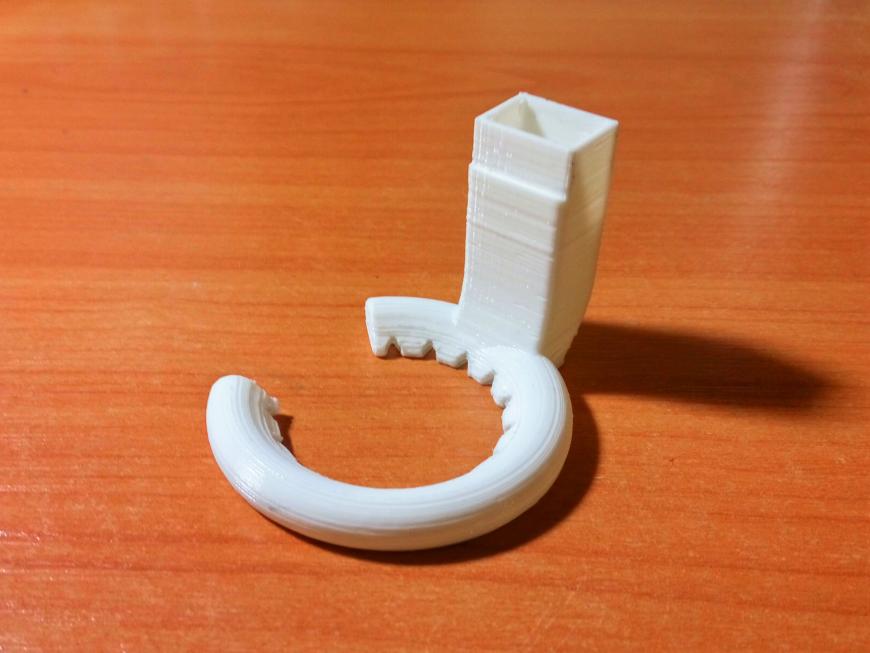

На самом деле там их два: сплошной и с вырезом 90°. Я по неопытности сначала недоумевал, зачем этот вырез, ведь сплошное кольцо создаст более равномерное поле обдува, и напечатал, разумеется, сплошной. Тут же поставил тестировать и все сразу осознал: сплошное кольцо коварно закрывает обзор зоны печати. Мало того, что залипать уже не так интересно, оно на самом деле быстро надоедает, так и сильно затруднен контроль за процессом. Поэтому следом был напечатан обдув с вырезом. Но и с ним меня ждал неприятный сюрприз.

В инструкции к модели написано, что обдувы конечно же рекомендуется печатать из ABS, но и из PLA вполне себе беспроблемно пашет. Так вот, в общем случае, увы, не пашет. Обдув с вырезом своей длинной консолью начинает провисать при печати вблизи стола даже на относительно небольших (габарит 3-5 см) деталях (сопло 210°С, стол 65°С), рискуя зацепить уже напечатанное и сорвать деталь (ну или самому бесславно погибнуть). На больших деталях (усилитель передней планки) при печати первых слоев виснуть начинает и сплошное кольцо. Один раз даже пришлось ставить печать на паузу, осторожно снимать обдув, греть, подгибать и ставить обратно. В общем ABS - однозначно!

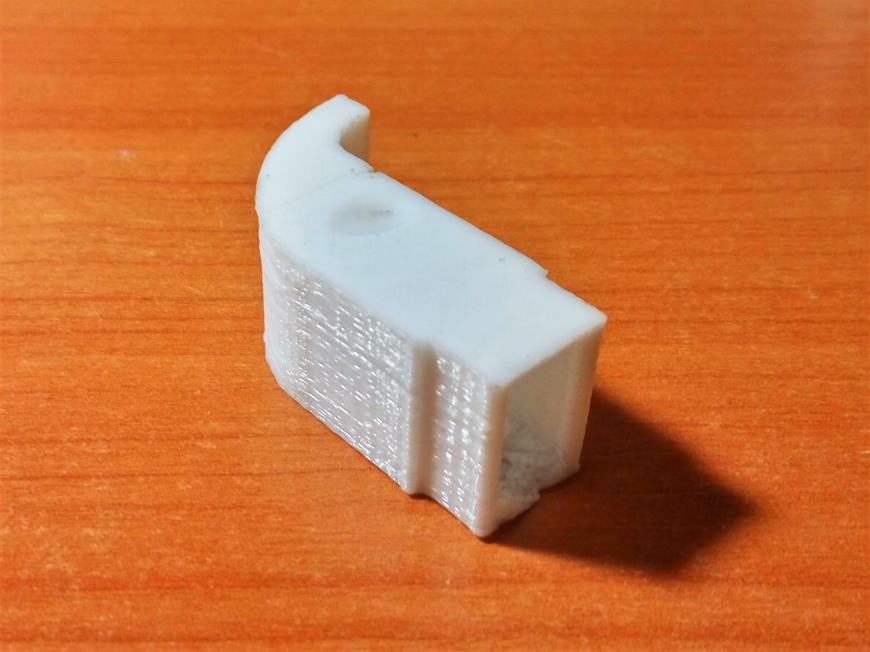

В целом, обдувы хороши. Но как всегда есть немножко дегтя. Главный недостаток: верхний плоский край посадочной трубы при посадке до упора одной стороной начинает цеплять крыльчатку кулера. Пришлось подпилить край наискосок пилкой по металлу, это видно на первой фотографии. И также как штатный, распечатанные обдувы в корпус вентилятора садятся очень неплотно. Приходится уплотнять лентоы ФУМ.

На момент написания поста я как раз учусь печатать ABS, и первое, что было из него напечатано - это снова обдув :). Я все-таки решил остановиться на кольцевом обдуве с вырезом (в надежде на то, что консоль из более тугоплавкого ABS не будет размягчаться и провисать) и нашел модель с учетом формы крыльчатки вентилятора. Добавил на усадку ABS +2% по XY, и все отлично напечаталось, идеально встало на место и прекрасно работает. На этом по обдувам все :).

Еще больше интересных статей

QIDI Box: RFID-метки для филаментов — полный гайд

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Быстрое уменьшение зазоров между корпусом и шестернями... для печати мягким филаментом.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сопла и сопли

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сколько раз этот вопрос поднимался. Сколько тем...

Комментарии и вопросы

Без сопливых разберусь че и ка...

Да фиг с ним, этим шариком. Ты...

На ваш вопрос должна была отве...

При печати первые слои детали...

Принтер 3D Ender. Заменил сопл...

Доброго времени суток читающим...

Принтер приобрел недавно, пару...