Генеративный дизайн — революция в 3D печати?

Итак. Генеративный дизайн.

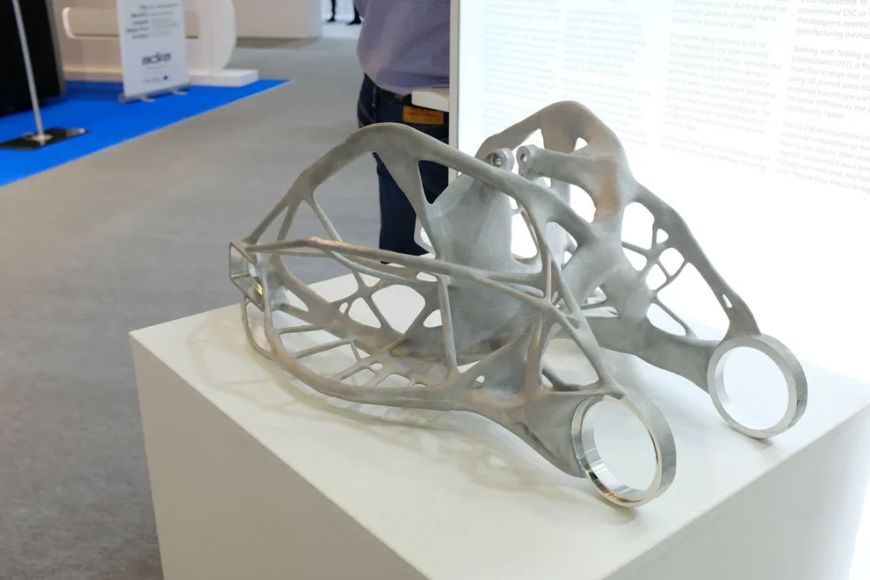

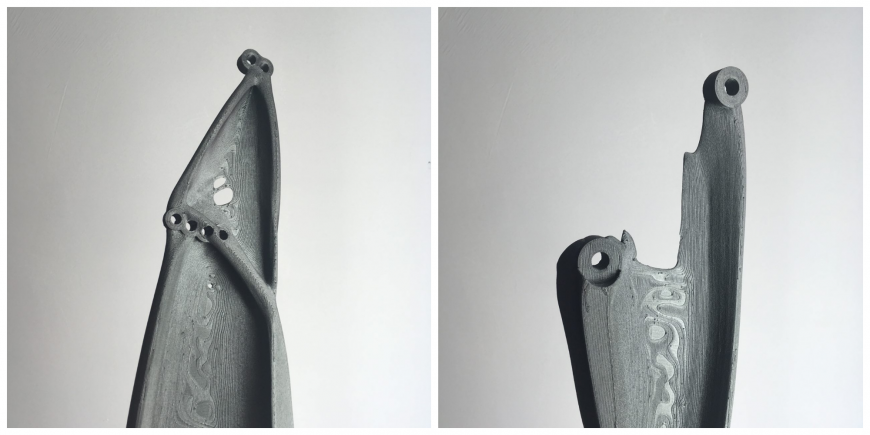

До недавнего времени о генеративном дизайне мы знали очень и очень мало, но тот кто ищет всегда найдет… И вот мы пригласили кандидата технических наук, преподавателя СФУ и эксперта в техническом проектировании - Дениса Вавилова, который любезно рассказал и показал нам все, что знает о генеративном дизайне в нашем новом вебинаре. Спасибо, Денис! ;)Что вы ведите на этой фотографии? Как вы думаете, какой вес может выдержать эта конструкция? Не внушает доверия, правда?Но погодите! Ваш мозг вас просто обманывает! И мы уверены в своих словах, ведь искусственный интеллект создал их все и провел испытания для каждой из конструкций.

Эта удивительная методология появилась еще в 1960-м году. На тот момент не существовало технологий, которые позволили бы снизить металлоемкость проектируемых изделий. Но наука не стоит на месте. И с приходом вычислительного моделирования, компьютерных технологий и методов конечных элементов ученые пришли к тому, что появился совершенно новый математический инструмент, который позволяет проанализировать напряженно деформированное состояние самих деталей.

Зная это состояние мы можем уменьшить - или вовсе исключить! - неэффективные материалы. Все эти знания ученые сложили в целую систему - и назвали ее «топологической оптимизацией».

Почему понять эти принципы так важно? Именно на этот математический аппарат опирается генеративный дизайн.Довольно часто генеративный дизайн сравнивают с биологическим дизайном. Взгляните, это действительно похоже на какой-то совершенно удивительный скелет или переплетения ветвей деревьев.

Настоящая конкуренция с природой!

Постойте! А чем же топологическая оптимизация отличается от генеративного дизайна?

Топологическая оптимизация - это метод проектирования изделий, направленный на повышение прочностных характеристик при существенном уменьшении массы изделия. Мы получаем одно единственное решение - самый оптимальный вариант на основе существующей модели. Математика не врет!

В генеративном дизайне другой подход. В программе задаются ограничивающие условия, описание модели и присутствует процесс «генерации», где мы получаем не одно единственное решение, а несколько. Искусственный интеллект выбирает то, что он считает оптимальным. Изучая огромный набор параметров, компьютеры, стараются выявить те, что человек, скорее всего упустит из-за своей невнимательности при разработке. Человеку лишь остается выбрать, какая из разработок компьютера является самой подходящей.

Главным толчком в развитии генеративного дизайна стала 3D печать металлом. Но металл - это ооочень дорого. Однако, наука не стоит на месте и уже разработаны особо прочные композиционные материалы, которые могут стать достойной альтернативой.

Такие решения чаще используют в сферах, где важно сэкономить каждый грамм: космические аппараты, авиастроение, инновационное машиностроение. Другая смежная задача — экономия дорогих материалов (сложные сплавы, редкие металлы). Генеративный подход в проектировании позволяет некоторым компаниям тратить на 30-50% меньше материала.

▶ Софт

Слава науке! Но как воплотить все это в жизнь? Нужно ли специальное образование? Где и какие курсы пройти?

На российском рынке пока не представлено ПО для генеративного дизайна. Зато можно выбрать из того, что предлагают наши западные коллеги.

- Solid Edge

Оптимизация производится в несколько шагов, без необходимости тонких настроек: загрузить «болванку», указать отверстия и места приложения нагрузки, задать требуемую долю снижения массы и запас прочности. Полученная деталь может быть напрямую отправлена в печать или доработана штатными средствами Solid Edge.

- NX

Универсальная комплексная система для проектирования. В рабочее пространство помещается деталь подлежащая оптимизации, к ней присоединяются другие, которые не будут затронуты процессом, но участвуют во взаимодействии. Указание креплений и приложенных нагрузок производится именно в рамках сборки.

- Autodesk Fusion 360

Платформа для проектирования, инженерных расчетов и подготовки к производству на станках с ЧПУ — CAD/CAE/CAM. В максимальной подписке, которая называется Ultimate, доступен модуль Advanced Simulation. Он отвечает за моделирование деформаций, работу с анизотропными материалами и оптимизацию топологии — Shape optimization.

Огромным преимуществом (и недостатком одновременно) является то, что вся работа происходит в облаке, поэтому оборонным предприятиям придется подыскать другой софт.

При оформлении пробной версии вам на счет упадет 300 кредитов (1 кредит=1 доллар). Для того, чтобы запустить в облаке расчет генеративного дизайна потребуется 25 кредитов (читай 25 долларов), где вам предоставят до 10 различных материалов.

Дальше. Чтобы выгрузить готовую деталь потребуется 100 кредитов. Имея на счету 300 кредитов вы можете выгрузить максимум 2 модели.

Попробовали. Понравилось. Стоимость полной версии вам обойдется в 450 долларов в год и отдельная оплата кредитов в облаке.

Программа достаточно простая, поэтому с ней легко справится новичок в генеративном дизайне.

- ANSYS Mechanical

Позволяет моделировать деформацию конструкций под нагрузкой, рассчитывать влияние вибраций и возникновение резонансов. Для проведения автоматизированной топологической оптимизации необходимо импортировать модель-заготовку детали, указать точки крепления и приложения нагрузок, задать граничные условия, такие как минимальная толщина. Возможно моделирование как традиционных материалов, так и анизотропных — композиты, 3D-печатные детали.- Altair OptiStruct

Компьютерная технология топологической оптимизации проектов и разработки сложных ячеистых/решетчатых структур для 3D-печати. Входит в программный комплекс Altair HyperWorks. OptiStruct позволяет проводить анализ напряженно-деформированного состояния решетчатых структур, анализ на растяжение-сжатие, сдвиг, изгиб, кручение, оценивать усталостные характеристики. С помощью этой программы инженер может определить наилучшее распределение материала и самые эффективные зоны для построения решетчатых/ячеистых структур. Система сама определяет, где в конструкции нужен плотный материал, где ячеистый, а где можно обойтись без укрепления.

- Autodesk Within

Программный комплекс, призванный помочь в проектировании объектов с оптимизированным для облегчения веса дизайном, создания решетчатых структур, расчета прочности. Специально для 3D-печати.

▶ Что по применению?

Компьютер – не человек, он не требует прихода вдохновения. Он просто делает. И тем он лучше нас.

Само программное обеспечение можно регулировать, задавая определенные параметры для создаваемой конструкции. Например, инженер может поставить задачу создать легкий, надежный и недорогой вариант. В свою очередь компьютер создаст десятки тысяч вариантов, из которых выберет единственный – соответствующий всем критериям.

Когда инженерам Airbus потребовалось снизить расходы топлива для лайнеров, они решили снизить вес самолетов, облегчив внутренние перегородки. Генеративный алгоритм предложил вариант конструкции перегородки, который выглядел как набор случайных осей. Однако такая конструкция соответствовала всем требованиям: снижала вес отдельных модулей самолёта до 45%, сохраняя прочность всей системы. Даже NASA участвует в этом, делая легче свой аппарат для миссий на Юпитер и Сатурн. При помощи генеративного дизайна Autodesk смогла уменьшить вес ног посадочного модуля на 35%.Чем глубже погружаешься в тему, тем сильнее генеративный дизайн захватывает!

Поэтому мы решили создать свой вариант синтеза генеративного дизайна и аддитивных технологий.

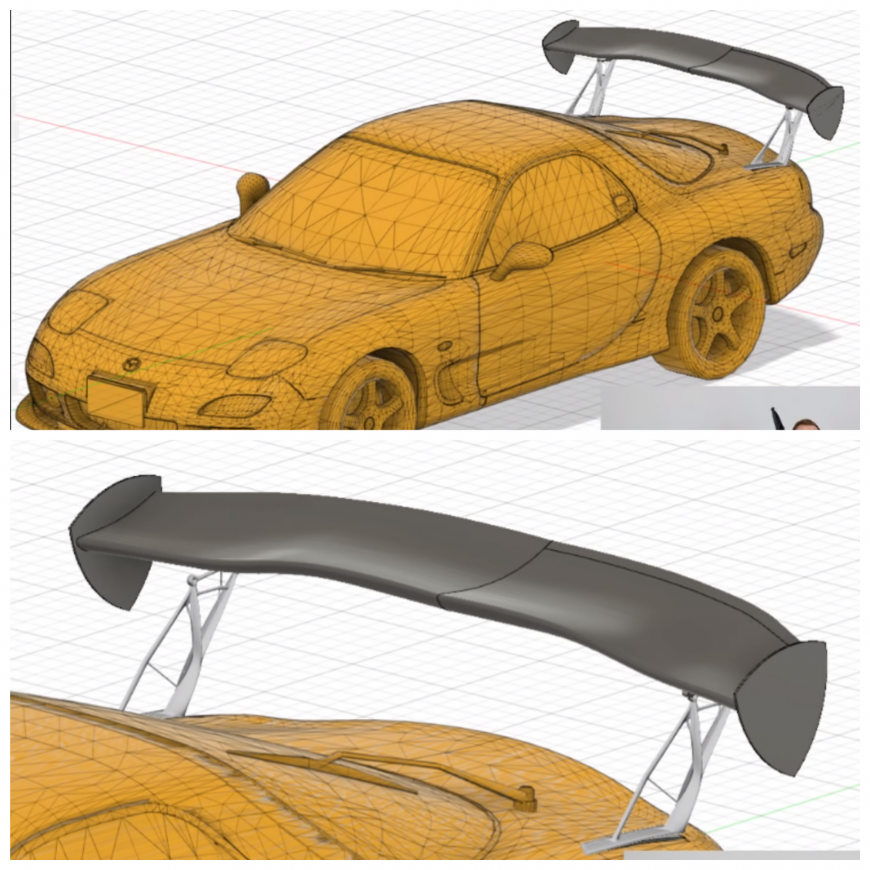

Мы напечатали (угадайте чтоооо?) стойку антикрыла автомобиля.

Эти стойки напечатаны из углеродонаполненного ABS, и мы установим их на автомобиль, прикрепим антикрыло и будем разгоняться, пока не отвалится! В лучших традициях Импринты)Реальные стойки отличаются от тех, что вы видите на скриншотах, так как эти расчеты делались для алюминия.Повторимся, что напечатана стойка из материала Formax - это ABS наполненного углеродным волокном. В чем его особенность? Мы спросили у Дмитрия Миллера, исполнительного директора REC3D:

Так, с пластиком разобрались. Что там дальше?У данного материала есть два важных преимущества:

1. Углеродное волокно добавляет изделию прочность

2. У любых полимеров есть термоусадка, которая создает внутреннее напряжение для 3d печати, которая снижает ее прочность. Наличие в составе углеродного волокна снижает эффект термоусадки практически до 0, поэтому модель получается прочнее, чем из чистых полимеров.

Это позволяет внедрять в производство новые инструменты и технологии.

А дальше мы проверим, выдержат ли напечатанные стойки расчетную нагрузку на самом деле. Испытания будут проводиться в полевых условиях (на гоночной трассе). Скорость автомобиля - 200 км/ч.

Хотите узнать, что из этого получилось? Оторвет ли стойку? Прилетит ли эта стойка в голову нашему оператору?

Уже скоро выйдет 2 серия влога, где мы все подробно расскажем и покажем)

Подписывайтесь на канал, чтобы ничего не пропустить.

Подводя итог, хочется сказать, что генеративный дизайн уже позволяет создавать предметы, вошедшие в наш с вами быт, например, ремни безопасности, детали для мотоциклов и т.д. То, что создал компьютер путем проб и ошибок – не сможет реализовать ни один человек в мире.

Генеративный дизайн в паре с 3D-печатью дает возможность создавать конструкции, которые ранее создать было невозможно.

Полную версию вебинара вы можете посмотреть тут.

Также регистрируйтесь на наши новые вебинары и вступайте в группу ВК и подписывайтесь на наш Инстаграм :)

Еще больше интересных статей

3D моделирование в SolidWorks 2014. Часть 1.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Последнее время очень много было статей (и о, боже, даже книг)...

Учимся правильно дуть в Solidworks flow simulation

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Печатные пряники и Mathematica

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Да собственно у меня тоже пози...

Там написано 1000 мм/минуту. Р...

А позвольте вопрос офф-топ ко....

Приветствую, начал знакомится...

Здравствуйте. Имеется стоковый...

Всем доброго! По поводу жидкой...

На 3 д тодей я делаю не очень...