Серийное производство с Form 3L и Fuse 1 в компании Foil Drive

Фойлинг – это идеальное сочетание полёта, сёрфинга и вейкбординга одновременно. В фойл-бордах используется подводное крыло, чтобы «поднимать» доску из воды, уменьшать сопротивление и позволять доске совершенно гладко скользить по поверхности воды.

Foil Drive - производитель электрифицированного оборудования для фойлинга, который хорошо знаком с 3D-измерением - они используют 3D-печать на каждом этапе проектирования и еженедельно производят около тысячи деталей конечного использования на принтерах Form 3L и Fuse Series. Поскольку популярность фойлинга резко возросла, 3D-печать обеспечивает гибкую и оперативную модель производства, сохраняя высокопроизводительную продукцию доступной и недорогой для клиентов, которые всегда хотят попробовать что-то новое.

"Существует безграничное количество возможных настроек 3D-печати, которые Вы можете попробовать. Это динамично; всегда есть что подправить или доработать в 3D-серфинге", - говорит основатель и генеральный директор Foil Drive, Пол Мартин. То, что начиналось для Мартина как способ опробовать новые настройки, на второй год превратилось в многомиллионный глобальный бизнес, а 3D-печать способствовала успеху Foil Drive с самого начала.

Старт

Хоть фойлинг и снимает часть нагрузки с плеч, которую испытывает каждый серфер от постоянной гребли, это все же физически тяжелый вид спорта. Чтобы развить скорость, способную вытолкнуть вас из воды, райдер должен грести очень активно.

Имея дело со старой травмой плеча, Мартин увидел возможность использовать свои инженерные навыки, чтобы поднять дело на новый уровень. Он разработал небольшую, но мощную электрическую силовую установку, которая крепится к топу мачты и развивает достаточную скорость, чтобы легко поднимать доску вверх и из воды. "Это был очевидный следующий шаг. Я занимаюсь 3D-печатью уже 20 лет, поэтому я смог сделать несколько ранних прототипов, которые работали. С самого начала продукт появился благодаря тому, что 3D-печать была мне доступна", - говорит Мартин.

Итерационные испытания включали много времени, проведенного на воде, и конструкция начала привлекать внимание других фойлеров. Люди начали просить Мартина о создании собственных силовых установок, и когда он начал возиться с различными конструкциями, он понял, что если уделить немного внимания серьезному производству, у него на руках будет настоящий коммерческий продукт.

Фойлинг - один из самых быстроразвивающихся видов спорта в мире, и спрос на специализированные установки нового поколения растет с огромной скоростью.

Поиск подходящего материала для гребного винта конечного использования

Вес и размер чрезвычайно важны для фойлинга, где импульс - это главное. Если компоненты слишком большие или слишком тяжелые, гребной винт не сможет генерировать достаточную скорость, чтобы поднять систему из воды. Чтобы найти идеальный баланс между мощностью и размером, необходимо было пройти множество итерационных этапов, поэтому 3D-печать стала идеальным решением. У Мартина был доступ к FDM и недорогим SLA 3D-принтерам, и он мог быстро проводить итерации. "Вы можете изготавливать очень сложные детали в домашних условиях, не тратя огромных денег на их разработку", - говорит Мартин.

Однако в ходе испытаний стало очевидно, что ему необходимо найти решение для 3D-печати, обеспечивающее более прочные механические свойства. Нагрузка на лопасти винта представляет собой уникальную проблему: лопасти вращаются со скоростью 3000 оборотов в минуту, погружаясь в воду и выныривая из нее, а также испытывают высокую мощность и крутящий момент, создаваемые электродвигателем. Несмотря на то, что лопасти весят всего девять граммов, они должны быть очень прочными, чтобы справляться со всей этой силой. "Это жестокое требование к лопасти винта - быть способной справляться с такими силами", - говорит Мартин.

Окончательный дизайн лопастей пропеллера, напечатанные на Form 3L с помощью полимера Rigid 4000 Resin.

Изготовление металлической лопасти обошлось бы в десятки тысяч долларов и ограничило бы возможности Мартина по изменению конструкции в дальнейшем. "Мне нужно производить эти крошечные пропеллеры в небольших количествах по такой цене, чтобы их можно было продавать. Этого не сделать, если только не печатать их в 3D", - говорит Мартин.

Опробовав несколько различных SLA 3D-принтеров, Мартин столкнулся с проблемой получения стабильных партий материала с надежными свойствами. Последовательность окупается для такого малого бизнеса, как Foil Drive - плохая партия материала может привести к поломке деталей в воде и прекращению чьей-то поездки. Мартин дает на всю свою продукцию гарантию, но обслуживание и доставка запасных частей обходились ему дороже, чем себестоимость продукции. "Поломка этих деталей была нежелательна". Наконец он смог испытать свою конструкцию, используя стеклонаполненную смолу Rigid 4000 на SLA-принтере Form 3+, и сотрудничал с поставщиком Thinglab из Мельбурна, чтобы испытать детали и в конечном итоге приобрести несколько принтеров.

«И только когда мы напечатали смолой Rigid 4000 Resin - у нас все получилось. Это позволило нам сделать тысячи таких изделий и отправить их по всему миру, чтобы люди могли использовать их в качестве лопастей винта» - Пол Мартин, основатель и генеральный директор, Foil Drive.

Больше никаких сломанных кронштейнов

Команда Foil Drive использовала большие и недорогие SLA 3D-принтеры для изготовления других деталей, помимо пропеллеров, например, кронштейнов контроллера. После производства и отправки их по всему миру некоторые клиенты начали слишком сильно затягивать кронштейны и ломать их. Мартин решил начать производство с Form 3L, а также с использованием смолы Tough 2000 Resin, которая могла бы выдержать зажимное движение кронштейнов и многократное использование. "С того момента у нас не было ни одного отказа. Вы получаете то, за что платите, а Form отлично помогает в этом", - говорит Мартин.

Tough 2000 Resin обеспечивает прочность и долговечность даже после нескольких месяцев пребывания в океанской воде и многократного сжимания и разжимания.

SLA 3D-принтер Form 3L продемонстрировал преимущества надежности и улучшенных механических свойств, но по мере поступления заказов от клиентов компания Foil Drive начала мыслить еще шире. Чтобы производить большие объемы продукции и экспериментировать с новыми геометриями, сохраняя при этом гибкость, которую обеспечивает 3D-печать, им требовалось что-то с промышленной мощностью. Мощная, собственная система SLS стала решением.

«Мы стали продавать огромное количество своих систем, спрос был велик. После мы решили разработать несколько различных напечатанных моделей без использования поддержек, а SLS 3D-принетр Fuse 1 позволил нам производить больше деталей в больших количествах при меньших затратах на материалы», - Пол Мартин, основатель и генеральный директор, Foil Drive.

Использование мощности для гибкости и скорости

Как только команда Мартина установила SLS систему Fuse, дело пошло в гору - команда начала со 100 деталей в неделю, затем 200, а на данный момент, со вторым принтером Fuse 1+ 30W, они изготавливают около 650 деталей с помощью материала Nylon 12 Powder каждую неделю. Foil Drive удалось привести производство в соответствие с ростом клиентской базы, поскольку популярность этого вида спорта продолжает расти. "Принтеры Fuse действительно позволили увеличить объемы и масштабируемость. Они работают 24 часа в сутки, семь дней в неделю", - говорит Мартин.

Пол Мартин (справа) и его команда работают на SLS принтерах Fuse 24 часа в сутки, семь дней в неделю, чтобы удовлетворить высокий спрос на свои электрические системы для фойлинга.

При таких объемах многие производители начали бы думать о переходе на традиционно формованные компоненты для снижения стоимости каждой детали, но Мартин увидел преимущества вертикально интегрированного рабочего процесса во время проблем с цепочкой поставок, возникших в последние несколько лет. Во время острой нехватки силиконовых чипов компании Foil Drive пришлось сменить поставщика, и компонент, который удерживал чип, перестал подходить. Если бы они использовали компоненты, изготовленные методом массового литья, как некоторые из их конкурентов, это привело бы к огромным потерям. Вместо этого Мартин смог быстро перестроиться, изменить дизайн и полностью избежать ненужных компонентов.

«Для нас это была простая вещь: изменить несколько вещей, отправить в PreForm, напечатать и на следующий день получить доработанные части, которые идеально подходили к новому чипу», - говорит Мартин. «Вертикальная интеграция дала нам полный контроль - мы могли перестраиваться в любой момент», - Пол Мартин, основатель и генеральный директор, Foil Drive.

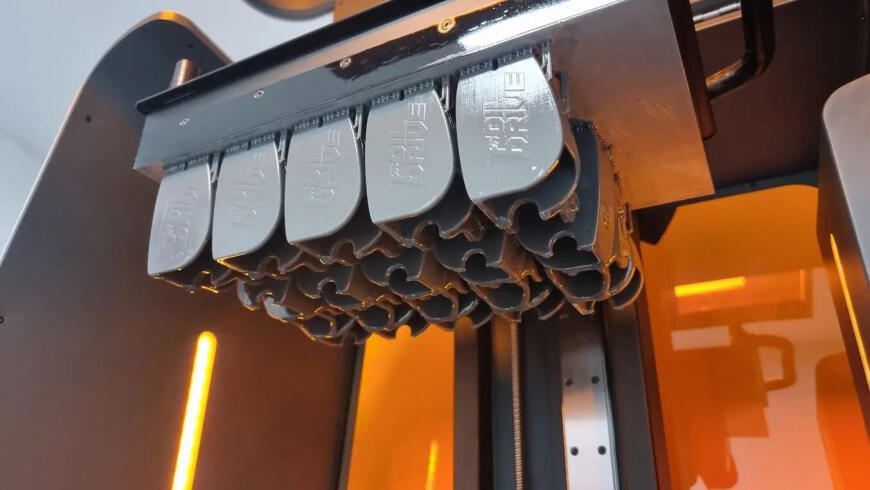

Складной винт в сборе, напечатанный с помощью материала Nylon 12 для создания прочной детали.

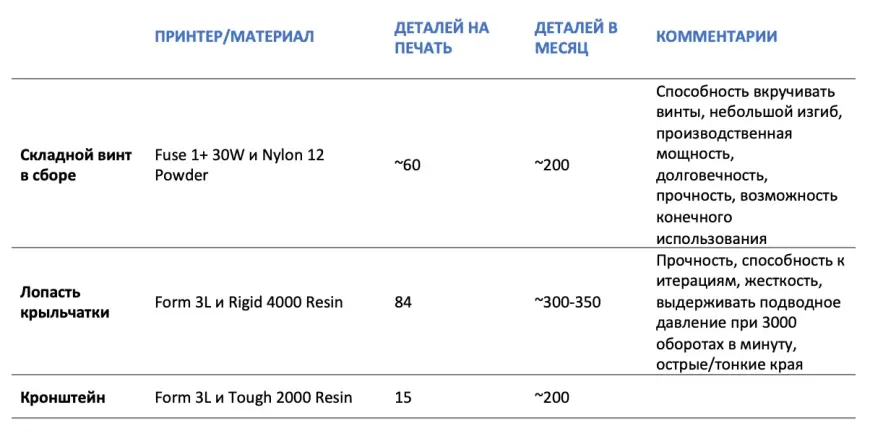

Объемы производства с Fuse и Form 3L

Создание импульса

Успех в фойлинге зависит от импульса - вам нужна скорость, чтобы подняться и выйти из воды точно так же, как нужна и скорость, чтобы вывести новый продукт на рынок. 3D-печать может обеспечить и то, и другое. Прочность таких материалов, как Rigid 4000 или Nylon 12, позволяет легко производить долговечное оборудование конечного использования. А принтеры Form 3+, Form 3L и Fuse 1, обеспечивая быстрое производство, помогли компании Foil Drive всего за три года развить многомиллионный бизнес.

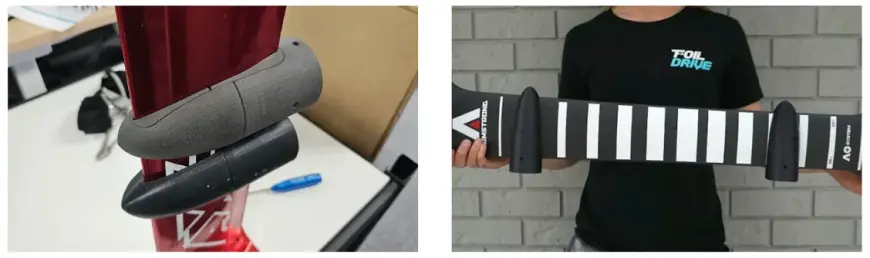

Блок электродвигателя из порошка Nylon 12, напечатанный на серии Fuse (сверху), и из смолы Tough 1500 (снизу) (Фото 1) / Моторные отсеки могут быть настроены таким образом, чтобы они устанавливались на широкий спектр мачт различных марок, даже на те, которые имеют коническую конструкцию, как эта от Armstrong (Фото 2).

«В наших продуктах так много элементов, которые противоречат традиционному производству: объемы, которые нам нужны, формы, размеры и геометрия, вариации, тот факт, что ни одного необходимого нам предмета не было в наличии. Но когда у Вас есть технология 3D-печати - все эти проблемы просто растворяются», - Пол Мартин, основатель и генеральный директор Foil Drive.

Будем держать Вас в курсе новостей!

Ваша команда iGo3D Russia :)

Наши группы в социальных сетях:

Еще больше интересных статей

Об отработке технических решений

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Полки для пластика

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Печать и покраска деталей для автомобилей

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В этой теме я бы хотел немного отойти от 'домашн...

Комментарии и вопросы

Все 3 пакета делают одно и то....

Как раз наоборот. Полная гармо...

Напомнило видос:- Ребят, вы ме...

Всем доброго времени сутокПри...

Мое почтение уважаемому сообще...

Какие настройки нужны чтобы Ор...

Ни с того ни с сего такое нача...