Кронштейны для боковых зеркал заднего вида

Доброго времени суток уважаемые читатели!

Чуть больше года назад, я стал обладателем своего первого китайского «друга», который может создавать уникальные вещи прямо дома и после этого началось активное изучение технологии 3D печати.

Думаю, такое было у многих, спустя буквально 1-2 месяца ко мне обратился друг с идеей напечатать кронштейны для боковых зеркал заднего вида на машину Ока. Излишний энтузиазм и желание заработать затуманили мой неопытный разум в области 3D печати и процесс создания был запущен.

С моделированием проблем не возникло, так как был оригинальный кронштейн и сразу обсудили все изменения которые он должен претерпеть.

Вот собственно кронштейн, который был получен в качестве образца:

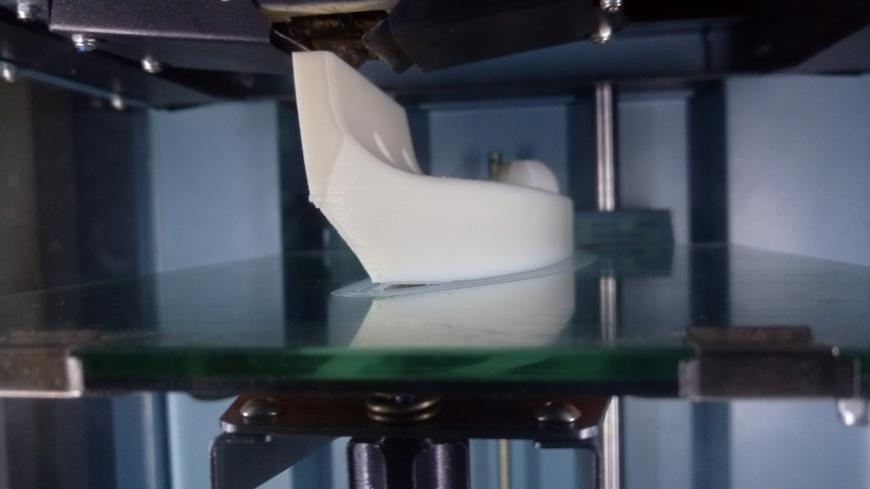

Была произведена печать нескольких полноразмерных образцов для примерки. Левый и правый кронштейн немного отличаются длиной.

После окончательной подгонки размеров были распечатаны финальные версии кронштейнов. К сожалению их фото не сохранились.

Машина неспешно дорабатывалась и улучшалась для тура по Европе и буквально месяц назад, ее начали активно эксплуатировать и проверять перед длительной поездкой. Вот тут-то кронштейны сразу и решили сломаться. По неопытности в качестве материала для печати был использован PLA.

В этот момент и вспомнились видео от блогеров, которые рассказывают как к ним приходят новые клиенты со сломанными деталями, которые были изготовлены другими "мастерами" 3D печати. Осознание того что сам оказался в рядах этих «косячников», конечно так себе, хорошо что заказы сделанные в то время были только для своих.

В таких ситуациях главное признавать свои ошибки и приниматься за их исправление.

В этот раз уже было понимание, что для открытого воздуха следует применять атмосферостойкие материалы, поэтому был выбран материал Eternal (ASA) от компании REC и загружен в Hercules 18. Пока корректировались настройки печати, были внесены некоторые изменения в модель, и спустя пару часов все отправилось на печать.

Время печати обоих кронштейнов заняло 35 часов, печаталось без обдува со 100% заполнением с температурой сопла 245 °С и температурой стола 110 °С.

Проблема печати данных кронштейнов заключалась только в том, что самая нижняя ее часть имеет небольшую площадь контакта со столом и очень острый угол. С острым углом ничего нельзя было сделать, а вот площадь контакта получилась небольшая из-за того, что был убран лишний материал из нижней части, для облегчения.

Во время печати как раз этот острый угол и начал загибаться, но так как он не на что-то влияет, было принято решение оставить все без изменений и пускай там себе загибается, деталь все равно распечатается и будет нести свою основную функцию.

Фото готовых кронштейнов:

В завершении хотелось бы сказать, что нужно быть более внимательным при подборе материала и всегда адекватно оценивать свои возможности, а в случае допущения ошибок, признавать и при возможности стараться их исправить.

Спасибо за уделенное время и надеюсь, что данная статья даст вам пищу для размышлений и расширит ваш кругозор в применимости 3D печати.

Ссылка на мой Instagram:

P.S.: Уже как две недели кронштейны проходят активный тест-драйв и с ними все в порядке.

Еще больше интересных статей

3D-печать на месте в современной медицине: как XO Armor приближает персонализированные ортезы к пациентам

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Решение по освещению на BAMBU A1

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Печать и покраска деталей для автомобилей

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В этой теме я бы хотел немного отойти от 'домашн...

Комментарии и вопросы

Лучше бамбука никто не умеет "...

Игрушки ладно, а техничку тонк...

Для направляющих линии продоль...

Добрый день/вечер/ночь , товар...

Недавно купленный K2 Pro Combo...

При печати первые слои детали...

Принтер 3D Ender. Заменил сопл...