Особенности "Шнековой" FGF печати. Часть 1.

Здравствуйте, в связи с ажиотажем вокруг одной статьи: Сама статья про люк , стало понятно что есть необходимость публикаций про нюансы печати больших изделий с помощью шнеков.

Изложенный далее материал основан на личном опыте при освоении печати на шнеке. Было получено несколько стартовых советов по печати на шнеках от знающих людей, а далее самостоятельное плавание. Так как по итогу текста получилось много, то данный материал будет в виде 2-3 публикаций + отдельные публикации про лабораторию и Люк (в том виде в котором это надо было публиковать).

Часть 1. Лирическое отступление

Для начала внесу ясность, та публикация, вызвавшая бурную заинтересованность есть только потому что «ну надо что-то университету опубликовать», текст писали по той же схеме люди, вообще не относящиеся к печати, им что-то сказали они что-то написали. Результат этого вы видели. Текст статьи был исправлен и в скором времени на исходном сайте статья изменит свое содержание.

Так как большинство комментариев ясно показывают, что у людей нет понимания разницы между печатью дома соплом 0,4-0,8мм и соплом 8-10мм. Скажу сразу, что по началу мы тоже думали, что «Ну опыт в печати на обычных принтерах есть? Есть! А тут давить просто больше надо и будет тоже самое», ответ НЕТ НЕ ТОЖЕ САМОЕ, вот совсем по-другому.

Так же почти никто не видит разницы между приделанным к роботу шнеком за несколько миллионов в аудитории для обучения студентов и специально спроектированным под печать много миллионным (в видео станок по старым ценам более 40, сейчас скорее уже под 80-100) принтером на территории предприятия. Естественно там все лучше и красивее, ровнее и точнее, ну и еще там рекламные ролики для масс где все идеально по определению, у нас же на фото внутренняя кухня, которую клиенты обычно не видят.

Когда я в университете спросил, зачем позорите нас такой статьей на всю страну, мне сказали "иди сам и пиши", и вот я тут пишу от имени себя, а не вуза.

Данный проект является первой печатью крупногабаритных изделий с получением опыта и скаканием на всех граблях, возникающих на начальных этапах любого производства. После завершения данного проекта люка, будет выложена еще статья где будет показан конечный результат.

В данной же статье я хочу рассказать про проблемы, возникающие при печати на шнековых экструдерах (технология FGF) когда нужно печатать крупногабаритных изделия. Так как основная проблема заключается в том, что, когда печатаешь большими объемами материала, выражаемыми в кг/час (вместо гр/час), то такая печать крайне сильно отличается от печати на обычных принтерах, работающих по FFF/FDM.

Начальной проблемой является достаточно малый объем важной информации на эту тему, в основном это описание конкретных решений по печати для покупки или рекламные видео/фото, но почти никакой информации о проблемах во время печати и как их решать. Поэтому я надеюсь, что данный материал поможет другим людям решить их проблемы и сэкономить время, не прыгая на тех же граблях.

Часть 2. О технологии FGF

Суть технологии заключается в том, что вместо прутка с механизмом протяжки используется сырье в виде гранул и мотор-редуктор с шнеком (как в мясорубке).

Конструкция шнекового узла состоит из:

1. Вакуумной камеры, по сути является пылесосом, состоит из мотора с крыльчаткой и емкости с входом выходом, высасывает воздух из промежуточного бункера и выдувает его наружу, нужна для транспортировки гранул из основного бункера в промежуточный.

2. Промежуточного бункера для гранул, откуда они под действием гравитации поступают в шнек. Основной бункер располагается рядом и вмещает большие объемы гранул, обычно совмещен с сушильной камерой и оснащен пневмосетью для подачи гранул в промежуточный бункер посредством мощного потока воздуха.

3. Шнек экструдера с мотором и редуктором, где происходит постепенное уплотнение гранул с их последующим превращением в расплав, для печати композитами подвергается азотированию.

4. Внешняя стенка с нагревательными элементом, обычно можно разделить на 3-4 зоны со своими нагревателями для равномерного прогрева и расплавления гранул перед экструзией.

5. Сопло так же изготавливается из закаленной стали для печати композитными материалами, существует большой выбор диаметров под различные установки свои наборы. В нашем случае набор сопел от 2 до 10мм.

В зависимости от конструктива и размеров сам шнековый узел может быть установлен на большой портальный ЧПУ или на робота. Производительность так же колеблется в диапазонах от 2 до 40 кг/час

Так же для функционирования шнека необходимо жидкостное охлаждение обычно исполнено как отдельная станция и если шнек небольшой как в нашем случае, то подойдет и СВО 120*360 от ПК.

*П.С. На фото колба, напечатанная на фотополимернике, так как родные (Китайские) акриловые лопались по резьбе.

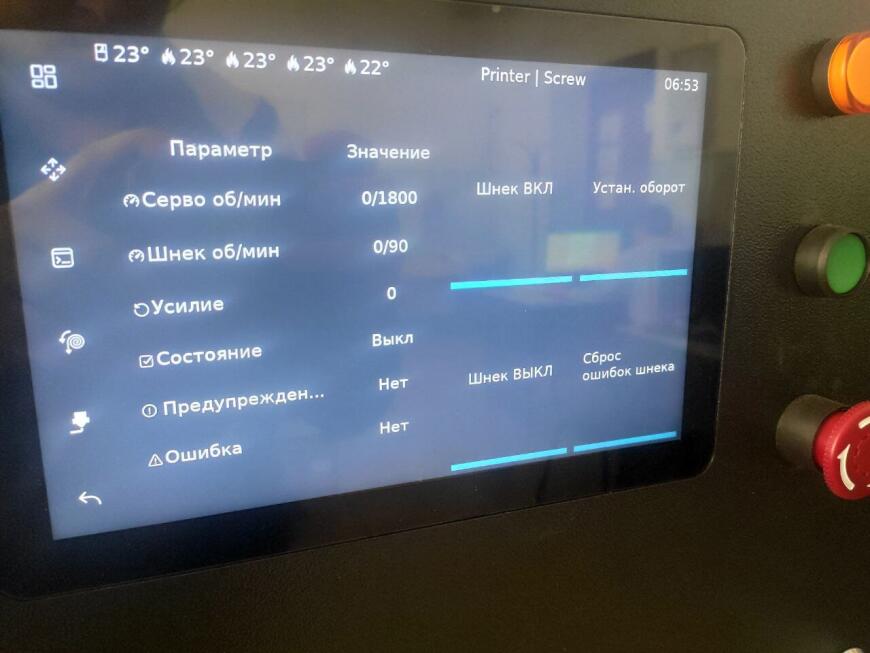

Так же для работы необходима стойка управления, это может быть, как стойка Станка или робота, а также отдельная стойка подключаемая непосредственно к шнеку со своим ПО, в нашем случае Клиппер.

Стойка с Клиппером поставляемая с шнеком

Стойка робота KUKA с пультом управления

Преимуществом портальных станков является жесткость узлов и точность позиционирования, недостатки это: большой размер ЧПУ, не все они могут поворачивать голову для печати под наклоном, зона построения ограничена габаритами станка.

Преимуществами робота является возможность печати изделий по 5и осям, зона построения ограничена местом куда робот может дотянуться вокруг себя, но при установке робота на линейную ось или на гусеничную платформу можно очень сильно увеличить возможный размер печатаемого изделия, минусы — это более низкая жесткость узлов и точность каждого узла 0,1мм, соответственно, чем больше осей у робота, тем он менее точен.

Что же касается материала для печати, то основными преимуществами гранул являются:

1. Пруток делается из гранул, для этого нужна линия производства, исключая ее мы уменьшаем стоимость пластика для печати.

2. С каждым циклом нагрев/остывание внутри пластика разрушаются структурные цепи и падает прочность итогового изделия, поэтому в прутки из переработанных материалов всегда добавляют первичное сырье, чтобы более-менее сохранить физмех. Значит печать из первичных, не переработанных в пруток гранул должна давать более высокие прочностные свойства изделий.

3. Если мы говорим про промышленные решения с большим расходом пластика (иногда достигающие 50кг/ч), то нам нужны сопла диаметром от 5 мм, в связи с чем гранулы поступающие из бункера к шнеку становятся самым очевидным решением.

Часть 3. Стол и камера для печати

Большинство домашних и промышленных принтеров оснащены пассивной или активной камерой и нагревательным столом, все это позволяет печатать различными материалами без отрыва печатаемой детали.

При печати больших деталей с этим возникают существенные проблемы.

1. Чем больше деталь, тем больше энергии ей надо сообщить чтобы она нагрелась до нужной нам температуры, тем дольше в конце она будет остывать. Чем больше нагревательный элемент, тем больше энергии он потребляет, стоимость электроэнергии для фирм резко выше чем для частных лиц, так же не всегда это технически возможно.

Зачастую на рекламных фото и видео где есть печать больших изделий нагревательные столы отсутствуют. Особенно учитывая, что такие печати занимают дни или недели реального времени печати, ведь чем больше мы выдавливаем, тем медленнее нам надо перемещать голову, иначе деталь перегреется потечет.

2. По опыту большинства фирм, кто реально занимается подобным самым эффективным остается обычная фанера и саморезы, для прикручивания детали через юбку к ней. Как ни старайся, а, например, при толщине стенок 20+мм и габаритах 2 метра деталь будет иметь большую усадку и внутренние напряжения, что ведет к отрыву детали от стола (вспоминаем как на наших домашних принтерах загибает и отрывает детали из PA или ABS на столах 230*230). Поэтому прикрученная намертво деталь ну никак сама по себе не сможет отвалиться.

Фанерный стол, покрытый ABS с прикрученной деталью, усадки материала отрывают деталь с верхним слоем фанеры, поэтому без саморезов никак.

3. Камера, тут с этим вообще беда так как в принтерах с активной камерой надо максимально изолировать все рабочие узлы от зоны с повышенной температурой (моторы, направляющие, ШВП и прочее), так как при нагреве все материалы меняют свои размеры, а электроника может начать сбоить. А теперь представляем, что нам надо греть зону 2*6*3 метра до 100 градусов, для этого надо делать полноценную духовку, как-то в нее все это размещать и изолировать. Этим никто не будет заниматься, поэтому если смотреть по готовым решениям, то ничего подобного не делают (возможно и на заказ кто-то делает, но это исключение под спец. проект). Максимум делают инфракрасные лампы, не те что используют для обогрева дома, а мощные, способные вблизи прогревать поверхность более 200 градусов.

В следующей публикации будет материал на тему подготовки модели, ее слайсинга м печати под углом 0 и 45 градусов.*** Данные публикации написаны не как научные исследования, а как рассказ о личном опыте полученном в результате работ на шнеке за пару месяцев и их не стоит воспринимать как истину в первой инстанции.

Еще больше интересных статей

Преобразователь низкопотенциальной энергии по органическому циклу Ренкина.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Всем привет! Долго думал о том, стоит ли выкладывать такой проект...

Печать головы куклы из TPU

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Тонкости 3D-печати. Часть 2. Теория и практика.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Данная часть будет посвящена...

Комментарии и вопросы

Реалии при том, что вы не смог...

Причём здесь реалии? Если стат...

Рутуб - лужа в подворотне, а ю...

доброго времени суток взглянув...

Модель в формате STL и OBJ, ну...

Добрый день, нужна помощь, end...

Очередной вопрос для обладател...