Kubocore второй: особенности конструкции

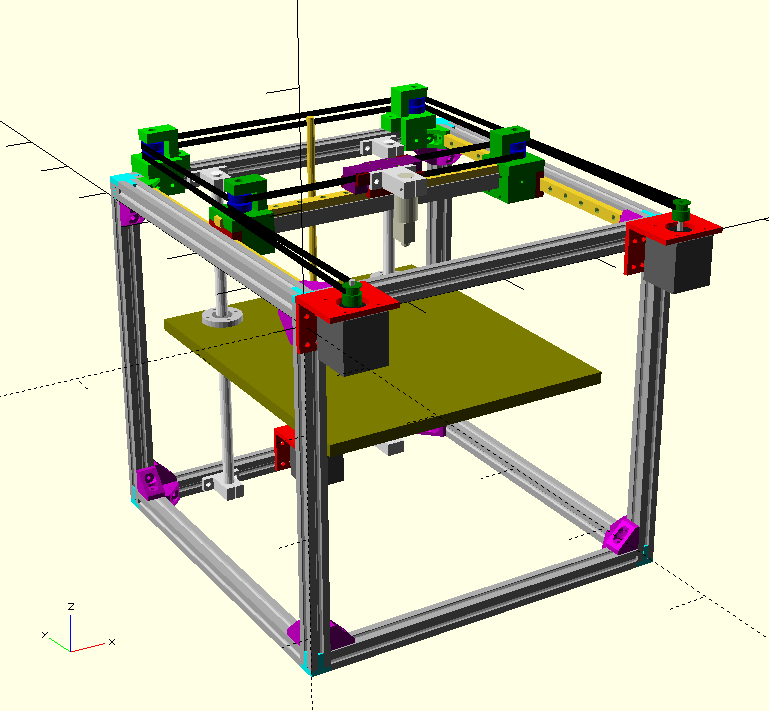

Раму было решено собирать на внутренних печатных уголках, чтобы оставить наружные грани корпуса ровными - когда-нибудь прикручу туда фанеру. Она и жесткости еще добавит, и от сквозняков защитит. Но это потом, а пока что - скелет. Значит, по три печатных уголка на каждый стык. Кроме передних верхних (там роль одного соединителя играет кронштейн для двигателя) и передних задних (один уголок интегрирован в держатель роликов). Естественно, 30 штук металлических пазовых сухарей вообще ни на что не хватило. Поэтому плавно перешел на печатные... Держат. Да, рельсы тоже пришлось с их помощью крепить - потому что я с какого-то перепугу заказал сухари М4. В общем, часть рамы собрана на металлических сухарях М4, часть - на печатных, с гайкой М3. И, надо сказать, неплохо собралась, с учетом малость попорченного профиля - я решил, что его получится аккуратно подрезать болгаркой. Быстро понял, что идея была не очень, и перешел на ножовку по металлу.Пришла пора рассказать поподробнее о том, что же собственно 'собирается'. CoreXY на рельсах MGN12. Громоздкие и страшные печатные детали - 4 штуки (остальные меньше и не такие брутальные). Можно было попытаться сделать их менее массивными, - это дало бы некоторый выигрыш в плане области печати.

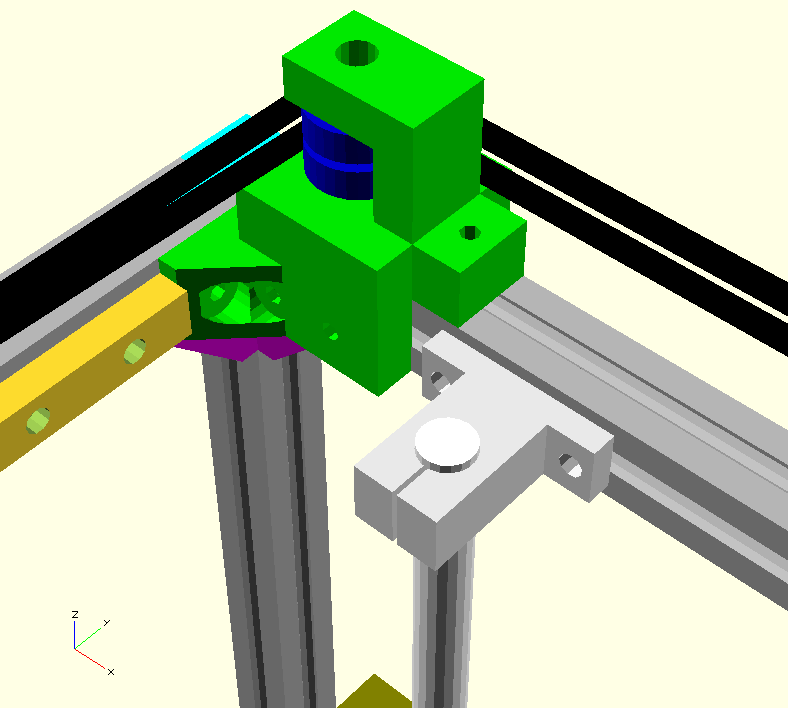

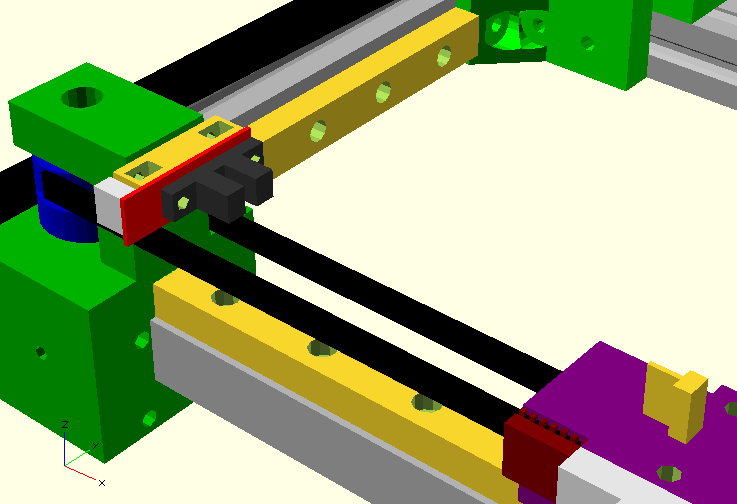

XY

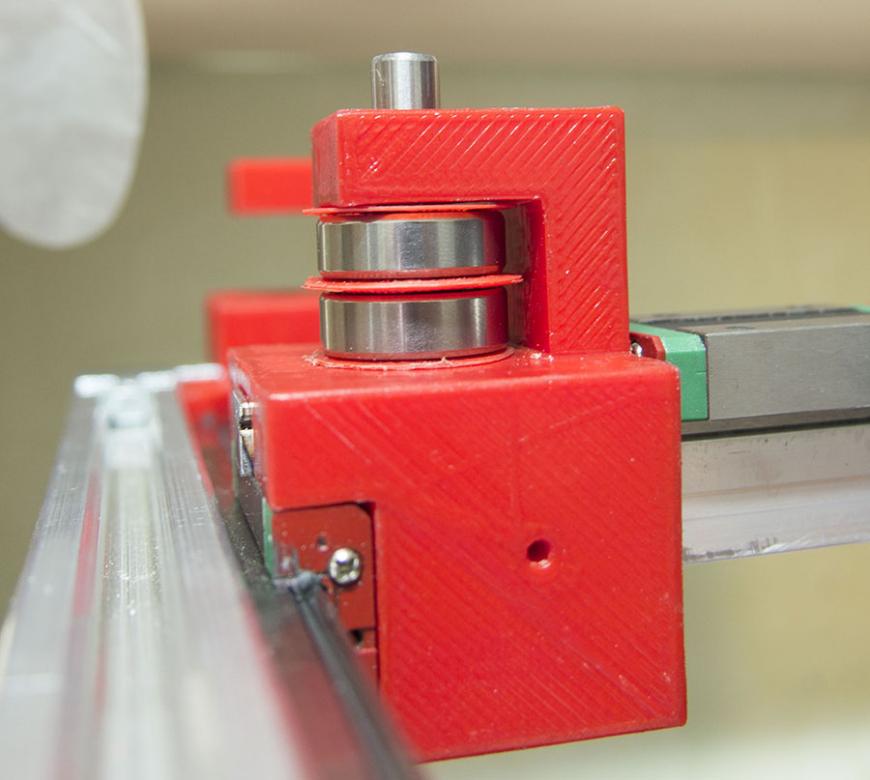

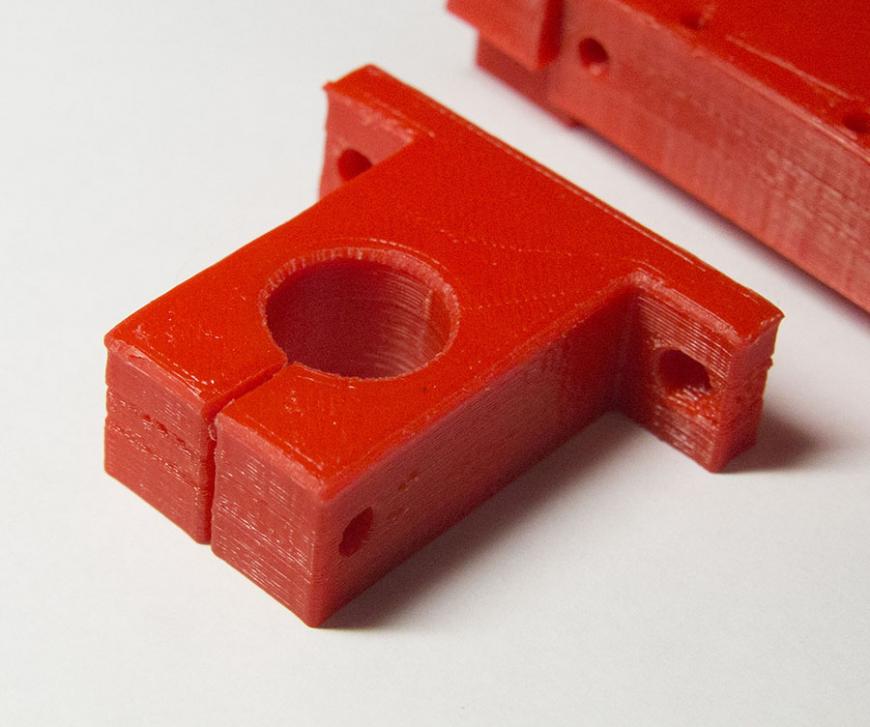

Наверное, самая жуткая конструкция. Внешний вид - на заглавной фотографии. Соединяет каретку Y и бутерброд 'рельса+профиль', плюс, держит два ролика. Ролики - подшипники 608zz с тонкими печатными шайбами, надеты на ось (4-сантиметровый отрезок 8-миллиметрового вала). Печатные шайбы имеют толщину 1 мм - два печатных слоя на большой диск и три - на втулку, которая упирается в центральную часть подшипника.

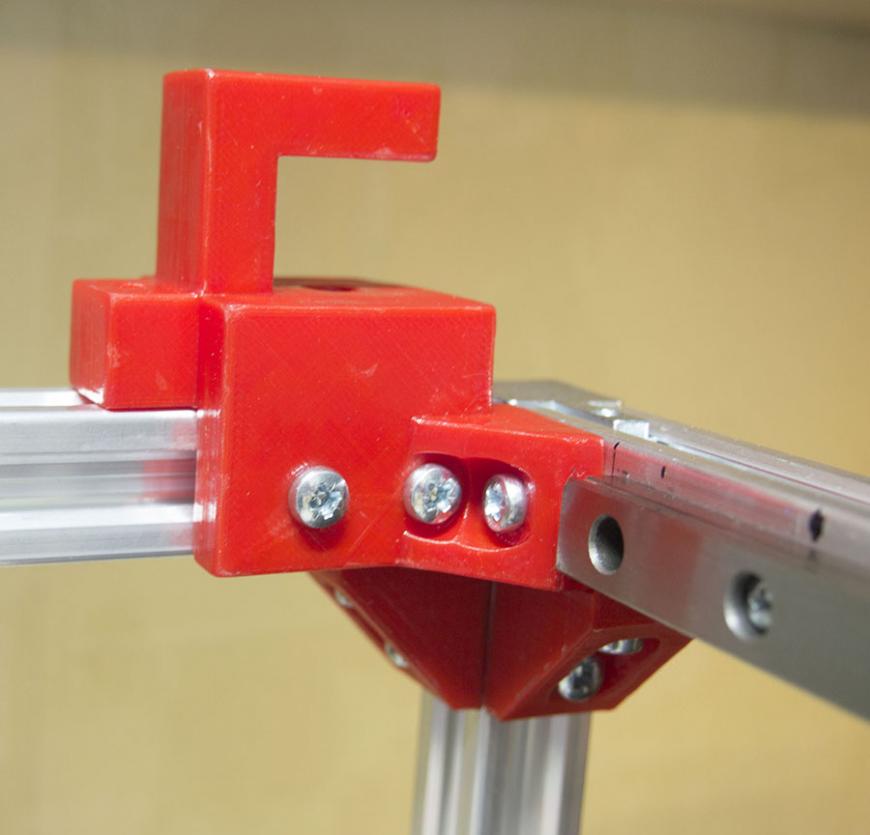

Задние держатели

Аналогично узлу XY держит два ролика, а также соединяет горизонтальные профили (уголок в модель интегрирован).

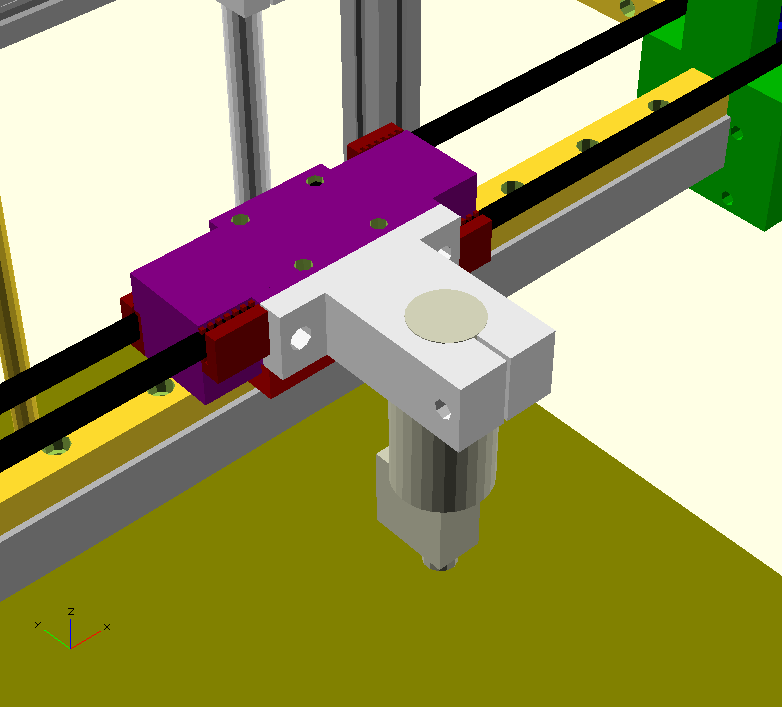

ГоловаПростая до идиотизма. Усложнить всегда успею. Крепится к каретке рельсы X, а к ней - держатель 16-миллиметрового вала, который отлично 'обнимает' за верхнюю часть радиатор E3D. Сложной системы крепления и натяга ремней также не предусмотрена - просто четыре паза с зубчиками, как на Smartcore и Kubocore. Вставляем концы ремней в передние крепления, прокладываем как надо, руками натягиваем и вставляем в задние пазы. Опыт эксплуатации такого простого решения на Kubocore доказал его жизнеспособность. Поскольку настоящего держателя вала у меня пока нет, вместо него - наспех напечатанный, необработанный габаритный макет.

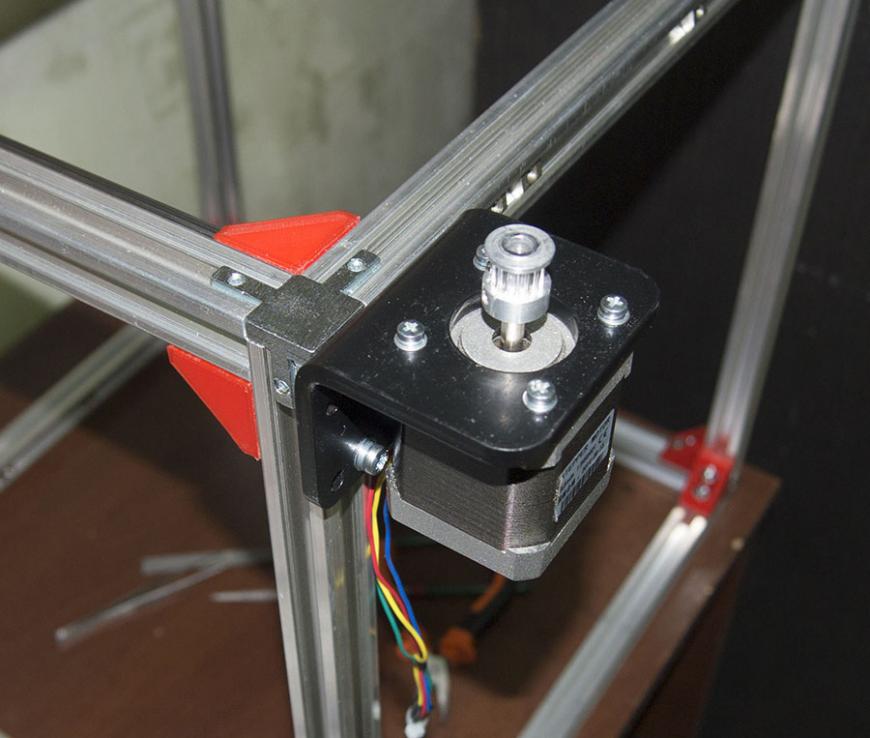

ПриводДва шаговых двигателя, установленных на суровые кронштейны от cnc-tehnologi.ru (там же заказывал 12-миллиметровые валы для Z и держатели для них). Кронштейн представляет собой аккуратно согнутую, просверленную и покрашенную пластину из пятимиллиметровой стали. Выглядит устрашающе, держит отлично. А больше, собственно, ничего и не требуется. На двигателях - 20-зубые шкивы под GT2 6 мм.

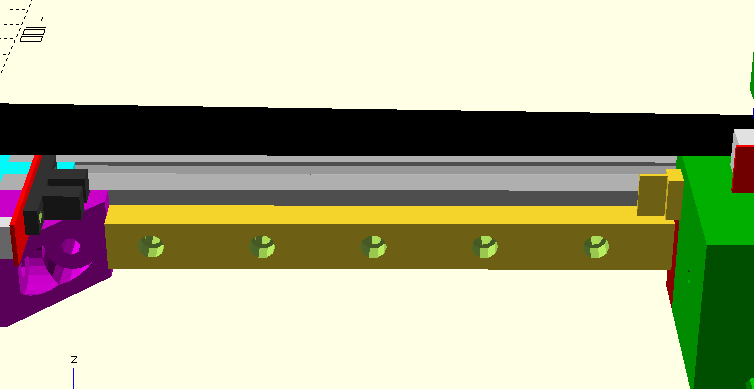

Стол

Стола пока нет, поскольку первоочередная задача - ходовые испытания XY. А делать я его буду следующим образом. Сначала попробую привычную консольную конструкцию. Два вала 12-миллиметровых на держателях, один трапецеидальный винт, основа стола - фанера 12 мм. А если будет болтаться - тогда горожу такой же огород с другой стороны. Впрочем, если на первом Kubocore с печатными держателями 8-миллиметровых валов все приемлемо, то здесь должно быть даже лучше.

Общие замечания

Во-первых, что касается выбора материала для печати деталей. В Kubocore применяется ABS. А здесь было решено использовать PLA - да, не лучший выбор с точки зрения возможного 'уплывания' от температуры. Но полноценной закрытой камеры все равно не будет. Зато очень жесткий и прочный. Естественно, детали должны быть красными, потому что по-орочьи, da red goez fasta. Корочс говоря, 'помидорка' от FDplast.

Во-вторых, досадные мелочи, вроде концевиков. Держатели пока не делал, но прикинул и смоделировал, выглядеть это будет примерно так. Концевые выключатели - оптические. Кстати, когда собирал Kubocore, столкнулся с забавным эффектом. Заслонки, которые въезжают в оптопару, печатались из красного ABS, толщина - порядка миллиметра. Так они оказались прозрачными для луча! Пришлось еще изоленту на них наклеивать.В-третьих, я просто не могу не написать об этом. Я замучился пилить 8-миллиметровый вал на оси для подшипников! Один рез - порядка минуты, маленькой но злобной УШМ болгарского толку. По ходу, валы мне достались неплохие.

В следующих сериях: торжественный запуск мегадевайса, сооружение стола, печать кубиков, в общем, все как положено. Конечно, масса новых приколов и косяков, куда же без этого. Если есть желание, можно попробовать раскритиковать то, что я уже навертел и то, что еще только запланировал.

Еще больше интересных статей

Бесшумный настольный 3D-принтер PonyBot

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Печать 4-мя сменными соплами в массы! Часть 1.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Работа над реализацией печа...

Мама, почему я репрап?

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Все ссылки в статье НЕРАБОЧИЕ....

Информация о сбоях питания - в...

Вчерась:Странно, у меня ищется...

Получил наконец свой новый при...

Доброго здоровья! Вот учусь пе...

In a busy city like Philadelph...

Приветствую товарищи!Подскажит...