Основные виды пластиков для FDM 3D печати

Содержание

- Вступление

- Условное разделение на “любительские” и “профессиональные” пластики

- Основные материалы

- ABS

- PLA

- PETG

- HIPS

- SBS (Watson)

- TPU (FLEX )

- NYLON

- ASA

- PP

- PC

- POM

- PMMA

- PEEK

- Ceramo

- PVA

- WAX

- Clearing (очищающие)

- Композитные материалы

- Выводы

- FAQ

Вступление

На современном уровне развития технологий и химической промышленности в мире разработано и продается безумное количество пластиков, которое продолжает только увеличиваться с каждым днем. Однако большая часть из этого разнообразия объясняется небольшими модификациями базовых составов, а также происками маркетологов от компаний-производителей, которые придумывают разные названия на одинаковые продукты, лишь бы хорошо звучало. В данной статье мы постараемся кратко описать разные виды пластиков, принципиально отличающихся друг от друга по составу и, как следствие, свойствам и характеристикам. Опишем их сильные и слабые стороны, и вытекающие из них предпочитаемые области применения.

Важное замечание. Пластики даже одного типа могут довольно сильно отличаться друг от друга в зависимости от производителя, добавок, качества, цвета, партии, и даже от срока и условий хранения. Особенно это касается таких материалов как PLA, им противопоказана повышенная и пониженная влажность, высокие и низкие температуры, прямое облучение солнечным светом (в частности УФ), но через год-два, даже в идеальных условиях, они становятся ломкими как сухие спагетти и непригодными для работы. Поэтому информация в данной статье (и других источниках) справедлива лишь про усредненные пластики и применительна к их изначальному, новому состоянию. По той же причине не будем углубляться в многообразие технических характеристик, затронем лишь основные из них, так как разброс слишком велик и любая цифра будет примерной. Информацию о более-менее точных параметрах каждого конкретного пластика на конкретной катушке следует черпать из спецификаций производителей.

Примечание. В данной статье рассматриваются только пластики для печати методом FDM, жидкие полимеры и материалы для других технологий - тема для отдельных статей.

Условное разделение на любительские и профессиональные пластики

Слово “условное” в заголовке стоит неслучайно, нет четкого деления видов пластика по такому критерию как “профессионализм”. Все они могут использоваться как дома, так и на производстве, однако работа с некоторыми из них предъявляет к принтеру очень уж высокие требования, которые в большинстве случаев недоступны домашним “любимцам”. Например, далеко не все бюджетные принтеры смогут обеспечить температуру сопла выше 250 ℃, да и не всякое сопло такое с собой обращение вытерпит. Термокамера тоже удовольствие не из дешевых, особенно активная, способная поддерживать заданную температуру в рабочей области печати. Да и цена профессиональных/инженерных пластиков, как правило, выше обычных в несколько раз, что делает их вовсе неинтересными для домашнего применения. Однако, ознакомиться с ними интересно и полезно, надо же знать, на что способна FDM технология, доведенная до совершенства, поэтому мы включили и профессиональные материалы в этот обзор тоже.

Материалы пластиков

ABS, полное, трудновыговариваемое название - акрилонитрилбутадиенстирол. Один из старейших представителей термопластиков для FDM печати, имеет как армию олдскульных поклонников, так и модернистов-отрицателей, холивары между которыми не утихают уже не первый год. Мы не будем примыкать ни к одной из сторон, каждый решает для себя сам, что ему любить и что ненавидеть, а также менять мнение по ходу времени, проведенных экспериментов, пережитых восхищений и разочарований.

ABS полностью синтетический материал, а значит имеет следующие связанные с этим плюсы:

прочность и ударопрочность,

химическая стойкость,

долгий срок эксплуатации,

высокая термоустойчивость,

возможность легкой постобработки, как механической (сверление, шлифование, разрезание и т.д.), так и химической (растворяется в ацетоне),

отдельные части из ABS моментально и намертво склеиваются при помощи ацетона,

низкая цена.

Благодаря своим достоинствам ABS отлично подходит для печати функциональных, механически нагруженных изделий. Детали могут долгое время работать при температурах от -40 до +80 градусов Цельсия, в условиях влажности сырости и даже в воде, а также в среде некоторых агрессивных химических паров и жидкостей. При помощи “ацетоновой бани” поверхностям изделий из ABS придается приятный глянцевый вид, что позволяет успешно применять его в художественных и декоративных целях, чему способствует, кстати, самая широкая цветовая гамма из всех пластиков на рынке. К тому же ABS один из самых недорогих материалов, что, несомненно, способствует поддержанию его популярности.

ABS не лишен недостатков, и их немало. Первый следует из его химического происхождения: при нагреве выделяется неприятно пахнущий газ, далеко не полезный для здоровья окружающих. Такое свойство уже накладывает пожелание оборудовать рабочее место вытяжной вентиляцией, что не так уж просто для бытовых условий. Некоторые адепты ABS-секты говорят синеющими губами, что нет в этом ничего страшного, но не все верят им, глядя в их честные, но впалые и пожелтевшие глаза.

Кроме того, ABS довольно капризный материал, большая усадка ломает и коробит изделия в процессе печати при малейшей неравномерности остывания. Любой сквознячок вызовет расслоение детали, отрыв от стола и скорее всего приведет к браку. А это накладывает на рабочее место еще одно недешёвое пожелание: закрытый бокс, желательно с подогревом внутреннего объема. Особенно это актуально при печати объемных изделий и при изготовлении детали с точными размерами. Следует заранее делать масштабную поправку в модели или в слайсере.

Для хорошего прилипания к столу потребуется его нагрев не менее 90 ℃, а лучше 100-110 ℃, что предъявляет очередное жесткое требование к принтеру.

ABS плохо переносит солнечный свет и воздействие других источников УФ-излучения, но этот недостаток можно частично решить окраской изделия, благо красится он хорошо.

Исходя из вышесказанного, ABS можно рекомендовать для:

- печати функциональных, механически нагруженных изделий,

- печати корпусов,

- печати декоративных изделий,

- изготовления сосудов, трубок и ёмкостей,

- печати пластиковых запчастей.

PLA - полное имя полилактид. Тоже “старичок” в мире FDM печати, но в противоположность ядовитому ABS, является почти натуральным продуктом. В основе лежит молочная кислота, добываемая из кукурузы, сахарного тростника, картофеля и прочих продуктов сельского хозяйства. Не представляет никакой опасности отравления при печати, даже наоборот, приятно пахнет жареной картошечкой, но имеет свойство деградировать в процессе хранения, иными словами, биоразлагаться. Этот факт нужно обязательно учитывать. Через некоторое время, обычно пару лет (на эту тему есть ряд исследований с противоположными выводами), изделие может начать активно терять свою прочность и внешний вид, что уже исключает ряд возможных применений. Имеет множество улучшающих модификаций от различных производителей разной степени удачности

Плюсы:

материал очень прост для печати, а потому особо рекомендуем для начинающих,

усадка при остывании отсутствует, материал отлично липнет к столу даже без подогрева, не боится сквозняков, а значит для работы сгодится любой простейший принтер,

не требует поправок к размерам детали,

прочный и твердый, практически не пружинит, отлично держит нагрузку на сжатие, растяжение и излом намного больше, чем ABS,

нетоксичен,

выпускается в широчайшей цветовой гамме, включая металлические, древесные, светящиеся в темноте, переливающиеся и прочие сложные цвета,

хорошо обрабатывается механически, хорошо красится, а потому пригоден для изготовления декоративных изделий.

Минусы::

- упомянутая выше разлагаемость со временем, особенно на открытом воздухе. при перепаде температур и влажности, хотя можно немного улучшить ситуацию нанесением на изделие защитного покрытия,

- очень низкая температура размягчения - около 50 ℃, изделие “поплывет” от прямых солнечных лучей и даже в тени жарким летним днем,

- хрупкость при температурах ниже -10 ℃,

- изредка может застревать в хотэндах при печати, хоть это бывает не всегда и нечасто.

Таким образом, пластик PLA рекомендуется для:

- печати крупногабаритных изделий, в т.ч. прототипов и форм,

- печати изделий с точными геометрическими размерами,

- печати декоративных изделий, в т.ч. под покраску,

- печати корпусов,

- печати механически нагруженных деталей (с учетом времени эксплуатации, температуры и тп),

PETG - полиэтилентерефталат сдобреный гликолем. Очень перспективный новичок в материалах для 3D печати. Удачно сочетает в себе большинство достоинств PLA и ABS, при этом лишенный большей части недостатков от них же. На сегодняшний день его можно назвать фаворитом на рынке пластиков общего назначения как для начинающих, так и для опытных печатников.

Плюсы:

- прост и не капризен в печати,

- не выделяет при нагреве вредных веществ и не пахнет,

- не имеет усадки, а значит не коробится, не отрывается и не боится сквозняков и держит точные размеры детали без необходимости коррекции,

- температура стола от комнатной до 80 ℃, а значит печатается почти на любом принтере,

- отличная спекаемость, практически никогда не расслаивается,

- прочность сравнима с ABS, при этом PETG более гибок, растяжим и упруг,

- не боится воды и ряда химических веществ, в т.ч. кислот, щелочей и растворителей,

- стоек к УФ-излучению,

- крайне долговечен,

- температура размягчения от 80 ℃,

- нетоксичен,

- красивая глянцевая поверхность,

- имеет хорошее скольжение, малый износ, что позволяет делать из него шестеренки и прочие контактные детали механизмов средней нагрузочной способности,

- высокая ударопрочность,

- широкий ассортимент цветов, включая прозрачный,

- невысокая цена.

Минусы:

- требуется тщательная настройка печатных параметров и некоторое привыкание к нему после ABS и PLA,

- немного “соплив” благодаря высокой текучести,

- низкая адгезия поверхности, а значит плохо окрашивается, плохо склеивается (зато хорошо моется),

- вязок, плохо обрабатывается механически и еще хуже химически, растворители, такие как ДХЭ и ДХМ не сглаживают поверхность, а размягчают деталь, что приводит лишь к потере формы.

Таким образом, PETG можно рекомендовать любым пользователям для изготовления практически любых изделий, от художественных до механически нагруженных. Отсутствие токсичности позволяет применять его для посуды, пищевых емкостей, формочек и детских игрушек.

HIPS - он же высокопрочный полистирол. Изначально подразумевался как вспомогательный пластик для ABS, используемый в качестве поддержки. Он быстро и без остатка растворяется в лимонене, не затрагивая основной материал. Однако может использоваться самостоятельно, например для изготовления декоративных ненагруженных изделий, “высокая прочность” тут присутствует только в названии.

Плюсы:

- малая плотность, легкий вес,

- мягкость, очень легкая механическая обработка,

- матовая поверхность, которая хорошо смотрится, визуально скрадывает неровности и слои, при необходимости легко окрашивается,

- высокая температура размягчения (как у ABS),

- меньшая, чем у ABS усадка, что делает печать чуть легче, особенно крупных деталей,

- нетоксичен, не имеет запаха, годен для контакта с продуктами питания,

- долговечен,

- не боится влаги,

- неплохая цветовая гамма, но не такая богатая как у ABS и PLA.

Минусы:

- требует высокой температуры стола, от 90 ℃,

- боится сквозняков и неравномерного охлаждения, хоть и не так, как ABS, но осторожность соблюдать следует,

- хрупкость и невысокая прочность, не рекомендуется использовать для нагруженных деталей,

- боится УФ-лучей, но может быть окрашен защитным покрытием.

HIPS обладает довольно узким диапазоном применений, это декоративные изделия без нагрузки (напечатал и поставил на полочку) и поддержка для печати пластиком ABS.

SBS, он же Watson, настоящее имя стиролбутадиен-стирол. Ровесник PETG в мире пластиков, то есть появился на рынке относительно недавно. Во многом похож на PETG: прост в печати, нетоксичен, усадка имеется, но незначительная и не влияющая на качество. Не переносит ультрафиолет, следует избегать солнечного света или наносить защитное покрытие. Отличительные черты: особо прозрачен и гибок. Из SBS получаются лучшие абажуры, плафоны и прочие прозрачные элементы для светотехнической продукции. Поверхности, обработанные сольвентом, окончательно избавляются от неровностей, приобретают гладкость и еще большую прозрачность, имитирующую стекло.

Плюсы:

- прост и некапризен в печати,

- низкая усадка, облегчающая печать и обеспечивающая точность размеров,

- ударопрочность и прочность на разрыв,

- отсутствие токсичности, возможность использовать с пищевыми продуктами и жидкостями,

- водостойкость,

- морозоустойчивость,

- исключительная прозрачность,

- красивая цветовая гамма, особенно для прозрачных прутков,

- простая обработка механическим и химическим способом,

- гибкость и упругость, даже тонкостенные изделия очень прочны.

Минусы:

- высокая гибкость, не подходит для деталей механизмов,

- относительно слабая слипаемость слоев вынуждает снижать скорость печати и/или повышать температуру сопла.

- разрушается от воздействия ультрафиолета.

Отлично подходит для безопасных декоративных изделий, имитирующих стекло. Благодаря прозрачности идеален для печати плафонов ламп и светильников.

TPU - термополуретан, также известный у некоторых производителей как FLEX, мягкий пластик, похожий на резину. Применяется для изготовления гибких изделий: колес, демпферов, прокладок, ремней, подставок, игрушек и даже обуви. Исключительно прочный на разрыв и удар, жаростойкий, температура размягчения порядка 110 ℃. Легкостью в печати похвастаться не может, к столу липнет плохо даже при температуре 80-90 ℃, слои сплавляются не очень охотно, что ограничивает скорость печати. Гигроскопичен, перед печатью крайне рекомендуется сушка прутка, в противном случае обеспечены пустоты и “прыщи”. Плохо справляется с ретрактами, особенно в боуденах, длинный гибкий пруток очень интертен.

Плюсы:

- мягок и гибок, жесткость отличается у разных версий и производителей,

- ударопрочен,

- прочен на разрыв,

- устойчив к истиранию,

- водостоек,

- маслостоек,

- безразличен к бензину, может применяться для емкостей, крышек и прокладок,

- термостоек, работает при высоких температурах.

Минусы:

- непростая печать, требуется повозиться с настройками и, возможно, придется дорабатывать принтер, например механизм подачи прутка,

- невысокая скорость печати,

- плохая прилипаемость к столу,

- небольшой выбор цветов, чаще всего: белый, серый, черный.

- Незаменим для изготовления гибких “резиновых” деталей и элементов декора.

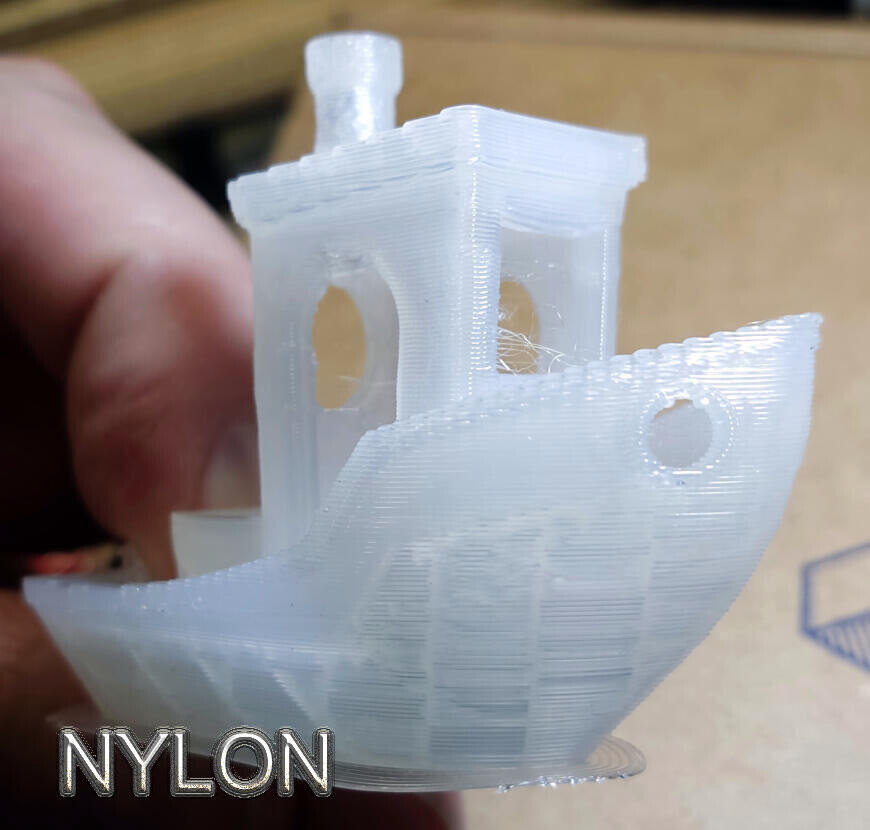

NYLON, по-русски нейлон, синтетический пластик из семейства полиамидов. Очень прочный со всех сторон материал с очень скользкой поверхностью и максимально стойкий к истиранию. Благодаря такому свойству широко используется для изготовления механических деталей, работающих под высокими нагрузками и с трущимися поверхностями, например шестерни, шнеки, подшипники скольжения, шарниры и так далее. При этом трущиеся поверхности не нуждаются в смазке, а значит не собирают пыль и прочий абразив, работают даже дольше металлических. Долговечный, выдерживает температуру до 120 ℃, казалось бы идеальный пластик, но нет, плюсы перечеркиваются очень трудной печатью. Высокая степень усадки коробит деталь при остывании, а исключительное скольжение минимизирует адгезию с рабочим столом. В результате напечатать что-то больше нескольких миллиметров в высоту на бытовых принтерах очень сложно, практически невозможно. Края изделия загибаются с каждым слоем все выше, отрываются от стола, затем отрывается и вся заготовка... Мало помогают ухищрения с улучшением адгезии: подложка, лак, клей, термоскотч и так далее. Как будто этого мало - нейлон ещё и чрезвычайно гигроскопичен, впитывает влагу из воздуха быстро и много, от чего мутнеет и при попытке печатать им в таком виде вырывается из сопла взрывами пара с кусками пластика. Необходимо долго и тщательно сушить перед каждой печатью, а печатать как можно быстрее, чтобы не успел увлажниться снова. По сложности, наверное, его можно отнести к профессиональным пластикам, для принтеров с улучшенными характеристиками.

Плюсы:

- пожалуй, самый прочный пластик из доступных,

- упругий,

- поверхность с минимальным коэффициентом скольжения, стойкая к истиранию,

- термостойкий,

- химически стойкий,

- нетоксичный.

Минусы:

- очень сложный в печати, требует принтеры с активной термокамерой, нагревом сопла до 260 ℃ и стола до 120 ℃, что выводит из игры 99% бытовых принтеров,

- высокая усадка, требуется коррекция размеров,

- необходимость тщательной сушки перед каждым использованием,

- эластичный, следует учитывать при конструировании деталей,

- высокая цена,

- всего два цвета: белый (полупрозрачный) и черный.

На любительском уровне можно позволить себе напечатать несколько небольших плоских шестеренок или шарниров, толщиной в пределах 5-6 мм, да и то получится не сразу. Но в отличие от трущихся пар из других материалов, нейлоновые будут работать почти вечно и почти в любых условиях. Иногда мучения того стоят.

ASA - акрилонитрилстиролакрилат, более дорогой аналог ABS, стойкий к УФ-излучению и атмосферным явлениям. Жесткий, устойчивый к маслам, кислотам, бензину, солярке и подобным жидкостям. Не желтеет со временем. Используется для изготовления деталей, работающих на открытом воздухе, например в автомобилях, уличной мебели и декоре. По сложности печати и во всем остальном примерно эквивалентен ABS со всеми его плюсами и минусами. Обладает такой же усадкой, поэтому модели нуждаются в коррекции размеров. При замечательных механических свойствах и химической стойкости остается бытовым пластиком, которым можно печатать практически на любом принтере, не забывая, однако, о специфике.

Плюсы:

- прочный, твёрдый, долговечный,

- устойчивый к УФ-излучению,

- температура эксплуатации от -40 ℃ до 90 ℃,

- хорошо поддается механической обработке и сглаживанию при помощи ацетоновой бани,

- хорошо окрашивается.

Минусы:

- капризен в печати, коробится от неравномерного охлаждения, боится сквозняков,

- плохо липнет к столу, даже нагретому до 110 ℃,

- при печати выделяет вредные газы, которые, к тому же неприятно пахнут, желательно использовать вытяжку.

- малый цветовой ассортимент,

- минимум вдвое дороже, чем ABS.

Есть смысл применять для изделий, эксплуатирующихся на открытом воздухе, таких как детали автомобиля, внешнего освещения, декоративных изделий, садоводческих приспособлений, элементов окон и балконов, носимых аксессуаров и так далее. Прослужит долго в любых условиях, не теряя своих ценных свойств.

PP - полипропилен. Прочный, износостойкий, не боится воды и большинства химических веществ, долговечный. Благодаря этому часто и с удовольствием используется в промышленности, но сложный для 3D печати. Проблемы в плохой адгезии к столу и высокой степени усадки, от чего норовит согнуться внутрь и оторваться от поверхности при печати. Часто ему это удается. Требует высокую температуру стола и экструдера. Можно отнести его к профессиональным пластикам, которыми лучше не пользоваться дома без особой нужды.

Плюсы:

- высокая прочность,

- низкий коэффициент скольжения, малый износ от трения,

- химическая стойкость,

- нетоксичный.

Минусы:

- сложная печать,

- высокие требования к принтерам (температура, термокамера),

- большая усадка,

- плохо переносит морозы, при отрицательных температурах лучше не использовать.

Подойдет для функциональных деталей, работающих в помещении (квартире, офисе, цеху) или в теплом климате на улице. Однако, вполне успешно может быть заменен более покладистыми материалами со схожими характеристиками.

PC - поликарбонат. Противоречивый пластик. С одной стороны обладает высокой прочностью, особенно ударной, не теряет свойств в большом диапазоне температур от -140 до +150 ℃, что делает его, в каких-то смыслах уникальным, с другой стороны не выносит ультрафиолет и влажность, что обнуляет его шикарные возможности для применений на открытом воздухе. В печати непрост, требует от сопла температуры до 310 ℃, а от стола до 120 ℃, что не каждый “бытовой” принтер осилит. Боится сквозняков, сжимается при остывании, коробится и отрывается от стекла при первой возможности. Рекомендуется закрытая камера, лучше всего активная. Есть смысл использовать в тех случаях, когда требуется чрезвычайно высокая термостойкость и ударопрочность. Хорошо обрабатывается механически - точится, сверлится, шкурится. Легко красится, что может частично исправить проблему с ультрафиолетом..

Плюсы:

- высокая прочность, особенно ударная,

- огромный диапазон рабочих температур,

- низкий коэффициент скольжения, малый износ от трения,

- легкая механическая постобработка,

- химическая стойкость,

- нетоксичность.

Минусы:

- сложная печать,

- высокие требования к принтерам (температура, термокамера),

- большая усадка,

- гигроскопичность,

- разрушается от воздействия ультрафиолета.

POM - полиацеталь. Это по-настоящему профессиональный пластик, нейлон на максималках. Превосходит своего младшего брата во всем, включая сложность печати. Требует больше температуры и сопла, и стола, причем таких, которые бытовые принтеры обеспечить могут очень редко: до 250 и 130 ℃ соответственно. Термоусадка выше, чем у нейлона и у ABS вместе взятых. Активная термокамера нужна уже обязательно, даже для печати самых мелких деталей. Гигроскопичен, тщательная сушка перед печатью необходима. Страдания оправдываются высочайшей прочностью, низким коэффициентом трения, высокой температурой размягчения, аж целых 135 ℃.

Плюсы:

- очень прочный,

- низкий коэффициент трения, высокая износостойкость, отлично подходит для изготовления механических передач,

- морозостойкий, может работать при температуре до -50 ℃.

Минусы:

- очень капризный в печати, требует сушки, активной термокамеры, высокой температуры экструдера и стола,

- для печати требуются профессиональные принтеры.

Направление использования такое же, как у нейлона, но есть смысл, если прочности и других свойств нейлона недостаточно.

PMMA - полиметилметакрилат, в народе называемый оргстеклом. Очередной профессиональный пластик с интересными свойствами, но трудной печатью. Он прозрачен, стоек к УФ, атмосфере, воде и многим химическим веществам. Хорошо обрабатывается механически, легко и прочно склеивается сам с собой и с другими материалами.

Плюсы:

- прозрачен, долговечен при работе на открытом воздухе,

- нетоксичен,

- прост в обработке.

Минусы:

- высокая температура печати, до 255 ℃,

- слишком быстро застывает, что требует высокой скорости и точности печати,

- усадка при остывании не очень большая, но есть. Может стать проблемой, учитывая высокую скорость застывания.

Применяется там же, где и обычное оргстекло: плафоны ламп, световые табло, таблички, корпуса, трубы и фитинги сложной конфигурации. Может использоваться при контакте с пищей и в медицине.

PEEK - полиэфирэфиркетон. Профессиональный тугоплавкий пластик. Высокая температура плавления одновременно является его плюсом и минусом: с одной стороны, детали из него могут работать при температурах до 150 ℃, что недоступно большинству пластиков, с другой - экструдер требуется нагревать вплоть до 410 ℃, а таких бытовых принтеров поискать да не найти. Даже форсунка требуется другая, стандартная бронзовая не годится.

Плюсы:

- очень прочный, успешно работает в условиях тяжелых механических нагрузок,

- химически стоек,

- долговечен,

- нетоксичен,

- очень высокая температура размягчения,

- стоек к истиранию, может работать в кинематических парах.

Минусы:

- высокая температура печати,

- требуется активная термокамера,

- дорог.

Применяется в особо ответственных деталях и устройствах, испытывающих большие механические нагрузки и высокие температуры нагрева. Для печати требуется промышленное оборудование. За счет высокой прочности, химической стойкости и отсутствия токсичности применяется в медицине, в частности для изготовления протезов и каркасов в стоматологии.

Ceramo - пластик, имитирующий керамику. Похож на керамику во всем, по ощущениям, по весу, такой же твердый, но хрупкий. Хорошо обрабатывается механически, можно пройтись шкуркой, чтобы скрыть следы печати, и тогда от настоящей керамики почти не отличить. Нетоксичный, выдерживает кипяток, чашки и чайники из Ceramo могут применяться по прямому назначению. С осторожностью можно печатать на бытовых принтерах, так как температура печати вполне демократична, порядка 220 ℃. Главное не перегибать палку, то есть пруток, при печати, потому что он тоже почти фарфоровый по хрупкости.

Плюсы:

- изделия почти идентичны настоящим керамическим,

- красив и приятен на ощупь,

- хорошая спекаемость слоев,

- термостоек,

- нетоксичен,

- возможна печать на бытовых принтерах, с некоторыми ограничениями,

- только белый цвет,

- легко обрабатывается механически.

Минусы:

- очень хрупок, впрочем, для имитации керамики это плюс,

- не подходит для принтеров, которые сильно изгибают пруток при печати,

- требует осторожности при обращении на всех этапах, от хранения до эксплуатации готового изделия,

- довольно дорогой.

Применяется, как легко догадаться из названия, для изготовления “керамических” изделий: чашек, чайников, подсвечников, статуэток, светильников и прочего декора. Не предназначен для механических деталей под физическую нагрузку.

WAX - вакса, он же воск. Один из немногих материалов, использующихся для изготовления промежуточных изделий. Детали, напечатанные ваксом, заливаются гипсом, после застывания которого нагреваются и выплавляются из полученной таким образом формы. В дальнейшем форма может заливаться любым материалом для получения окончательной детали, включая металл. Перед заливкой напечатанная модель может подвергнуться несложной постобработке, например, удалению следов печати, для чего достаточно аккуратно нагреть поверхность изделия термофеном. Печатать воском легко и приятно, и для этого годится любой 3D-принтер.

Плюсы:

- легкость печати, низкая температура экструдера и стола,

- хорошая спекаемость слоев,

- высокая точность,

- уникальность,

Минусы:

- небольшая усадка, не влияющая на качество,

- мягкий, требует осторожности при обращении,

- боится высоких температур.

Используется в изготовлении литьевых форм для протезирования, ювелирки, прототипирования и так далее.

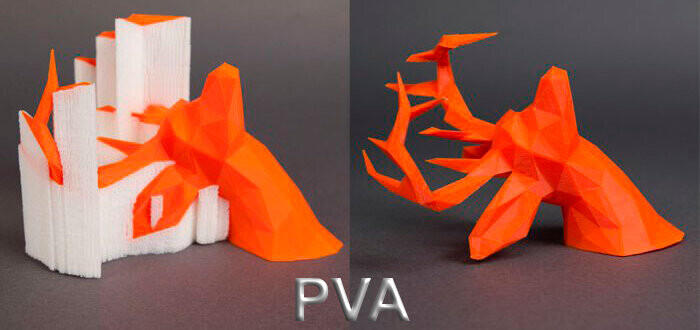

PVA - поливиниловый спирт, растворимый в воде материал. Используется исключительно в качестве поддержки при печати сложных объектов другими пластиками, например ABS или PETG, достаточно погрузить напечатанное изделие в теплую воду на несколько минут и останется готовая чистая модель без следов поддержек. Позволяет печатать составные изделия из нескольких объектов в сборе. Потребуется принтер с двумя экструдерами, что теперь не диковина и не редкость даже в бытовом сегменте.

Плюсы:

- водорастворимый,

- нетоксичный,

- хорошая прилипаемость к столу при любой температуре, что позволяет применять в паре с любым пластиком,

- отсутствие запаха при печати.

Минусы:

- требуется принтер с двумя экструдерами,

- нельзя нагревать выше 210 ℃,

- гигроскопичен, следует соблюдать осторожность при хранении и сушить перед использованием,

- дорогой.

Применение обусловлено свойствами: в качестве поддержки для сложных моделей. Как самостоятельный материал смысла не имеет, так как довольно быстро разлагается даже от атмосферной влаги. Ввиду высокой цены, применять следует в случае крайней необходимости, когда иным способом деталь напечатать очень сложно или очень тяжело избавиться от поддержек без опасности повредить изделие.

Cleaning - материал для очистки головок 3D-принтеров. Для изготовления изделий не используется. Применяется перфекционистами при смене пластика, особенно с одного типа на другой, чтобы гарантированно удалить остатки предыдущего из форсунки. Работает так: головка нагревается до температуры печати извлекаемого пластика, внутрь вручную подается чистящий филамент на несколько сантиметров, пока не будет выходить из сопла ровной струей, затем хотэнд выключается, немного остывает и чистящий пластик извлекается с остатками предыдущего застывшего материала. В реальной жизни используется крайне редко, обычно при смене старый пластик просто выталкивается новым, пока полностью не заменится. Для очистки же форсунки от пыли и прочих инородных веществ можно применять любой обычный пластик по той же технологии: нагреть, немного остудить, извлечь вместе с мусором. Осмотреть результат, возможно повторить несколько раз.

Композитные материалы

В отличие от вышеперечисленных монокомпонентных пластиков, композитные представляют собой механическую смесь из основного пластика и добавки для придания материалу дополнительных свойств. Как правило, преследуются две цели: изменение внешнего вида для декоративных пластиков и улучшение физических или химических свойств, прочности, твердости, устойчивости к ультрафиолету, жидкостям и так далее. В качестве основы, чаще всего, выступают пластики PLA и ABS, как наиболее распространенные и простые в производстве, печати и эксплуатации. Композитных материалов выпускается великое множество, приведем лишь несколько примеров.

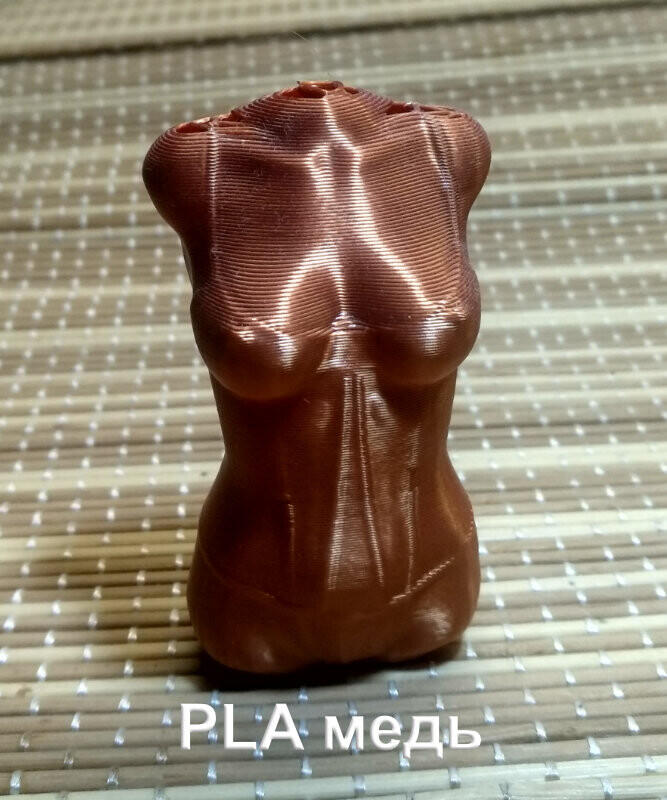

PLA с металлическим наполнителем

В роли наполнителя обычно используется медь, латунь, бронза, реже сталь и железо. Доля металла в филаменте колеблется от 5 до 40% чем больше, тем ближе внешний вид изделия к соответствующему металлу, но тем меньше его прочность. Вообще, декоративные композиты не могут похвастаться высокой прочностью, их задача лишь имитировать металл и выглядеть красиво. Функциональные детали, рассчитанные на нагрузку, из данного вида пластиков печатать не рекомендуется. Зато рекомендуется шлифовка и полировка после печати, тогда изделие приобретет максимально шикарный вид, вплоть до неотличимого от настоящей отливки. Пластик с медным железным наполнителем со временем покрывается патиной, а железный налетом ржавчины, что еще больше придает им достоверности.

Параметры печати схожи с обычным PLA, но могут немного отличаться, надо ориентироваться на рекомендации производителя. Следует иметь в виду, что металлические частицы способствуют быстрому износу форсунки, особенно стальные и железные. Придется привыкнуть к тому, что форсунка - расходный материал, и зорко следить за тем, чтобы ее износ не успел повлиять на качество печати. Как вариант, использовать стальные и титановые форсунки, они более живучи, но хуже передают тепло, придется немного подкорректировать температуру нагрева и скорость печати.

PLA с деревянным наполнителем

Смесь из 70% пластика и 30% древесного волокна. Внешний вид филамента разнится в зависимости от породы древесины: бук, береза, кедр, сосна и так далее, а оттенок напечатанного изделия еще и от температуры экструдера, чем выше, тем темней. Готовые модели очень похожи на настоящие деревянные, так же пахнут, так же ощущаются в руке, так же обрабатываются. И пруток, и изделия имеют исключительно декоративное назначение, потому что очень хрупки, и при обращении с ними следует проявлять осторожность.

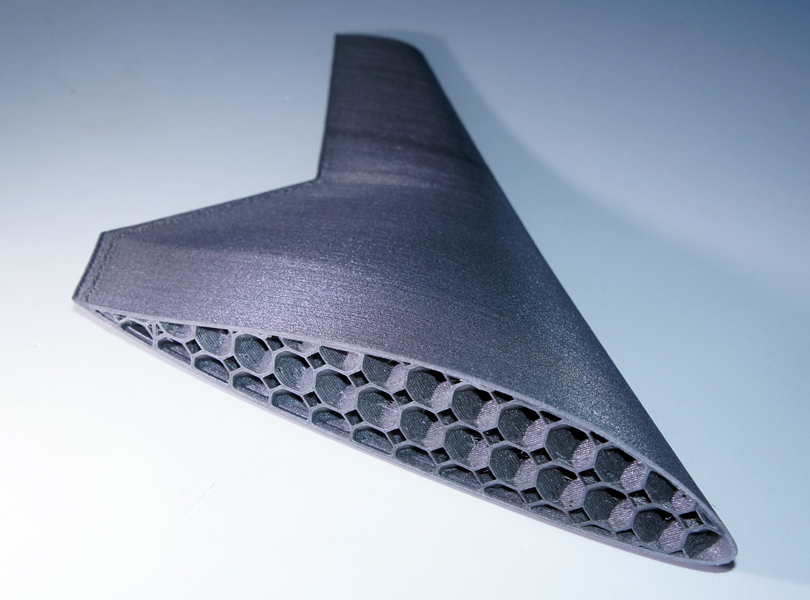

PLA и ABS с углеродными наполнителями

В состав пластика добавляются углеродные волокна для увеличения прочности материала. К тому же углерод существенно уменьшает усадку при остывании пластика, что значительно облегчает печать ABS и снижает количество брака. Готовое изделие получается прочнее, легче и точнее по размерам, чем изготовленное из чистого материала. Параметры печати аналогичны основному материалу. К недостаткам можно отнести повышенную абразивность (что вынуждает следить за состоянием сопел и периодически менять их на новые) и высокую цену.

Смесь PC и ABS, сочетающая жесткость, прочность, особенно ударную, и термостойкость поликарбоната с относительно простым и привычным в работе ABS. Большим преимуществом является возможность печати в большинстве бытовых принтеров, чего почти нереально добиться с чистым PC. Уменьшает термоусадку ABS, что тоже является большим плюсом к точности и облегчению печати. Композит в несколько раз дороже ABS, но иногда это оправдано. Параметры печати схожи с обычным ABS.

Выводы

Начинающие “печатники” часто теряются в многообразии материалов, хотят попробовать как можно быстрее и как можно больше вариантов, тратят на это много сил и времени, нередко при этом делая неправильные выводы и даже испытывая гнев и разочарование, если что-то не получается. В этой статье мы кратко описали плюсы, минусы каждого вида пластиков и возможные трудности, возникающие с тем или иным материалом. Надеемся, что наш труд поможет с выбором наиболее подходящего филамента для конкретной задачи, принтера и квалификации мастера, позволит быстро освоиться и получать от печати удовольствие. Опытные же пользователи узнают о необычных и профессиональных пластиках и сделают вывод, стоит ли уделять им внимание и готовы ли они с ними справиться.

FAQ

Каким пластиком лучше начинать знакомство с миром 3D-печати?

С наиболее простым и легким в работе, разумеется, это PLA. Не зря чаще всего катушка с этим пластиком прилагается к новому принтеру. Настройки для него есть в любом слайсере, параметры выдержит любой, даже самый простой и недорогой принтер. Испортить деталь из PLA очень сложно даже с первого раза, который, как известно, комом.

Какой пластик порекомендуете для повседневного использования?

Мнений на этот счет столько же, сколько типовых повседневных пластиков, и решать вам, но мы рекомендуем присмотреться к PETG, он оптимален как для начинающего, так и для опытного пользователя. Прочен, не вонюч, не капризен в печати, долговечен, стоек ко множеству разрушающих факторов. Однако годится не для всех задач, о недостатках и ограничениях читайте выше.

Стоит ли тратить время, силы и деньги на печать профессиональными пластиками?

Если свойства обычных бытовых пластиков критически малы для ваших задач, то конечно же да. Например, у вас производство квадрокоптеров, корпуса и защитные бамперы которых должны быть максимально прочны и легки, тогда вам потребуется композит с углеродным волокном. Если деталь должна надежно работать при высоких температурах, то заинтересует PEEK. А для обычных задач в 99,5% случаев годятся бытовые пластики и бытовые принтеры.

Как сильно могут отличаться одноименные пластики разных производителей?

Могут очень сильно. Например, PETG от E-Sun по сложности печати приближается к профессиональным, чем взорвал немало неокрепших мозгов первопечатников. Однако он и выше на голову простых традиционных сородичей по свойствам. Перед покупкой всегда лучше уточнять свойства конкретного вида пластика от конкретного производителя, а еще лучше почитать отзывы, потому что брак тоже не исключается.

Иногда вижу в продаже пластики с приставками и суффиксами в названии, например PLA+, T-ABS, чем они отличаются от обычных?

Производители постоянно в поиске новых улучшенных составов, иногда им это удается, так и появляются модифицированные версии пластиков. Как правило, уменьшаются недостатки, например термоусадка, и повышаются важные характеристики. Но бывает и так, что за этим стоят игры маркетологов и ничего больше.

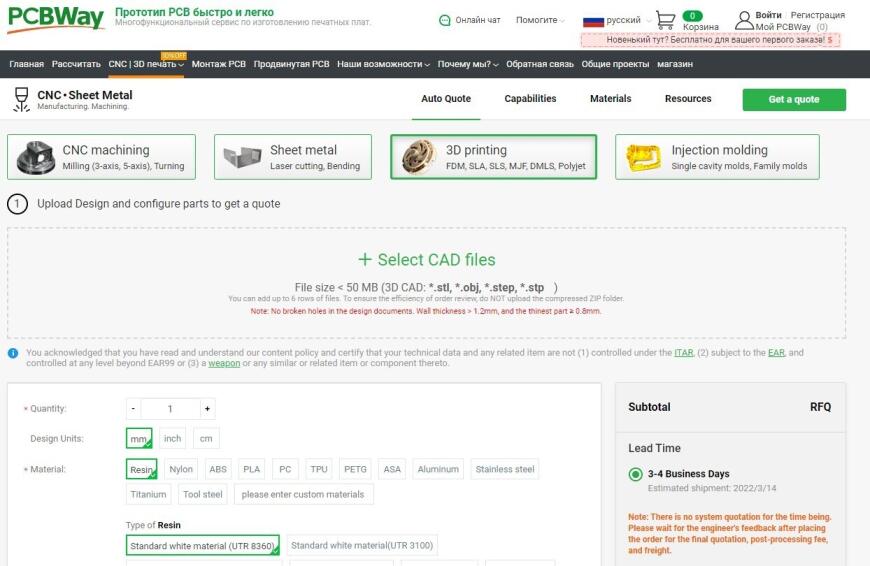

Статья подготовлена при содействии PCBWay, создание прототипов промышленного класса доступное каждому.

Еще больше интересных статей

RSCrossbridge: что по диаметру? Печатаем катушку целиком.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Чем и что печатать. Небольшой обзор для новичков, без воды и сказок. Часть 2-я

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Как и обещал, вторая часть моего личного взгляда на материалы для печа...

Постобработка прозрачных пластиков 'Filamentarno!'

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Мажу пластину клеем самодельны...

Сами подумайте. Если это визит...

Спасибо! Почитаю, т.к. реально...

Many students find themselves...

Всем доброго времени сутокПри...

Мое почтение уважаемому сообще...

Какие настройки нужны чтобы Ор...